|

2.10.Ремонтные размеры. 3. Проверка прочности коленчатого вала при достижении третьего ремонтного размера

|

|

|

|

2. 10. Ремонтные размеры

В том случае, когда в соответствии с разделом" Технический уход и контроль" требуется дообработка коленчатого вала, то рамовые и мотылёвые шейки следует дообработать до очередного ремонтного размера по следующей таблице:

Таблица 4

Таблица ремонтных размеров

| Ремонтный размер | Рамовая шейка мм. | Мотылевая шейка мм. | Маркировка вкладыша подшипника I |

| Состояние изготовления | 214, 6 213, 5 212, 5 | 214, 6 213, 5 212, 5 | UO1 UO2 UO3 UO4 UO5 UO6 |

| Допустимое отклонение | -0, 029 | -0, 046 |

Цветной отпечаток на рабочей поверхности

При этом величина овальности и конусности не должна превышать значения 0, 02 мм. Произведя дообработку шеек коленвала необходимо заказать вовремя у завода-изготовителя вкладыши рамовых и мотылёвых подшипников того же ремонтного размера.

После укладки нового или же дообработанного коленвала необходимо подвергнуть двигатель обкатке в соответствии с указаниями.

Заключение: В соответствии с заданием была разработана технология ремонта коленчатого вала двигателя 8 NVD48 A2U.

Которая включает в себя: очистку, обмер, дефектацию, правку детали, установку на станке, шлифование посадочных поясков, проточку и шлифование свободных шеек, шлифование остальных шеек, установку коленчатого вала для обработки мотылёвых шеек, проточку и шлифование мотылёвых шеек и заключительный контроль

Разработанная технология технология ремонта коленчатого вала двигателя 8 NVD48 A2U. с применением типовых процессов ремонта. Применяется стандартное технологическое оборудование. Разработанный технологический процесс может применяться в производственных условиях.

|

|

|

3. Проверка прочности коленчатого вала при достижении третьего ремонтного размера

3. 1 Общее положение по конструктивному расчёту коленчатого вала.

Расчет и конструирование коленчатых валов необходимо производить с особой тщательностью, так как вал представляет собой наиболее нагруженную, ответственную и дорогостоящую часть двигателя.

Коленчатый вал нагружен силами от давления газов, а также силами инерции поступательно движущихся и вращающихся частей, вызывающих появление значительных скручивающих и изгибающих напряжений.

Сложная конфигурация вала приводит к концентрации напряжений в галтелях, выходах сверлений, местах грубой обработки и т. д.

Расчеты коленчатых валов показывают, что наиболее напряжены галтели сопряжения щек с шейками. Запасы прочности в этих местах имеют обычно минимальное значение. Не следует думать, что указанные напряжения могут быть уменьшены только за счет увеличения радиуса галтелей.

Ниже приведен проверочный расчет коленчатого вала по формулам Российского Морского Регистра Судоходства и расчет коленчатого вала при достижении третьего ремонтного размера коленчатого вала

3. 2 Методика конструктивного расчета коленчатого вала состоит в следующем: [10]

Таблица 5

Конструктивные соотношения элементов коленчатого вала

| Показатель | Двигатели | |

| малооборотные | высокооборотные | |

| Расстояние между осями цилиндров двигателя Lц Диаметр шейки кривошипаdK рамовой шейки dр сверления в шейкеd0 Длина шейки кривошипа Lк рамовой шейки Lp Толщина щеки кривошипа h Ширинаb Радиус галтелиr D- диаметр цилиндра | (1, 6—1, 8) D (0, 6-0, 75) D (0, 6—0, 8) D (0, 4—0, 5) d (0, 55-1, 1) dк (0, 40-1, 0) dр (0, 3—0, 35) D (0, 9—1, 1) D (0, 055—0, 07) d | (1, 13—1, 4) D (0, 57—0, 85) D (0, 6—1, 0) D (0, 45-0, 6) d (0, 50-1, 0)dк (0, 35-1, 0) dр (0, 16—0, 30) D (0, 9—1, 5) D (0, 055—0, 07) d |

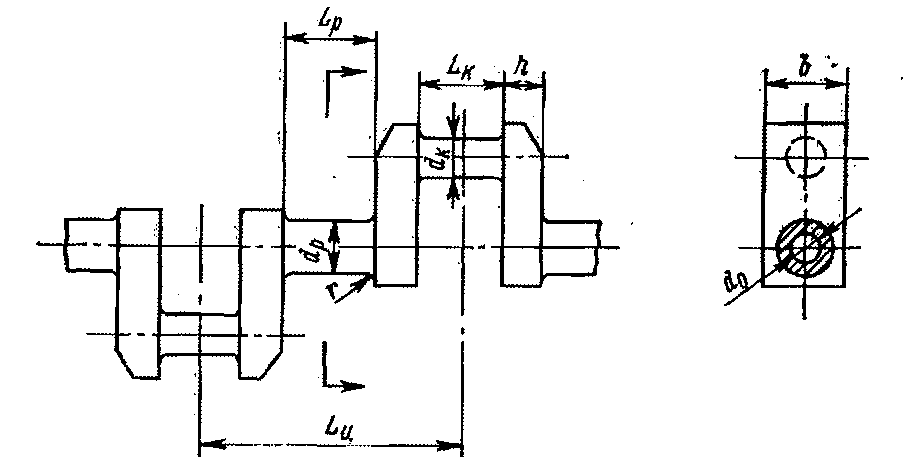

Для составления предварительного эскиза коленчатого вала (рис. 3) следует воспользоваться конструктивными соотношениями, выработанными практикой судового дизелестроения, часть которых дана в табл. 2.

|

|

|

1. Выполняется упрощенный эскиз рассчитываемой детали.

Рисунок 5 Схема основных размеров коленчатого вала

Для расчета прочности коленвала при достижении третьего ремонтного размера принимаем размеры из раздела «Разработка технологического процесса ремонта коленчатого вала дизеля 8NVD-48 A2U» таблицы ---

Принимаю диаметров шеек коленчатого вала прототипа

8 NVD 48 A2U: dпрототипа 21. 5 см

Принимаю в см:

dp= 21. 3

dk= 21. 3

b= 30. 0

L = 54

lk = 17

lp = 17

c = 28

h = 15

r = 2, 0

ε = 5

На шейки и щёки коленчатого вала действует усилие Pzкгс/см2

Материал для изготовления коленчатого вала могут служить:

а) для тихоходных и среднеоборотных дизелей: углеродистые конструкционные стали, низколегированные стали.

б) для быстроходных дизелей – легированные конструкционные стали

Принимаю: сталь 35Г[11]

2. Проверочный расчет коленчатого вала по принятым и рассчитанным размерам.

Проверочный расчёт по формулам Регистра.

Диаметры шеек вала по формулам Регистра должен быть не менее:

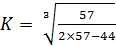

d ≈ 0. 115k

D - диаметр цилиндра ( из теплового расчета); D= 35

Pz – максимальное давление сгорания, кгс/см2 Pz= 67, 59

L – расстояние между серединами рамовых шеек ( из эскиза), см L= 54

S – ход поршня ( из теплового расчета), см S= 48

t – макс. амплитуда удельных касательных сил одного цилиндра.

Для 4-х тактных дизелей: t= 8. 5 + 0. 75 × Pi

где: Pi – среднее индикаторное давление (из тепл. расчёта. ) кгс/см2

Pi-=10. 46

t- для рассчитываемого дизеля составляет:

t= 8. 5 + 0. 75  =15. 1 (ксг/см2)

=15. 1 (ксг/см2)

Таблица 6

Коэффициента φ -, учитывающего влияние числа цилиндров на размер диаметра вала

|

Значения ϕ для дизелей

| число цилиндров | |||||

| 4-х тактных | 4. 8 | 5. 37 | 5. 95 | 6. 53 | ||

| 2-х тактных | 4. 8 | 5. 47 | 6. 14 | 6. 82 | ||

Принимаю  =6, 53

=6, 53

k- коэффициент, учитывающий прочность материала, определяется по формуле

где GB – предел прочности материала при растяжении, кгс/мм2; (выбирается в зависимости от марки стали).

При применении материала с GB> 80 кгс/см2 следует принимать GB=80 кгс/см2

Принимается: GB=80 кгс/мм2

=0. 93

=0. 93

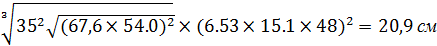

Определяем dрег

dрег= 0. 115*0. 93

Принятый диаметр d должен быть не меньше dрег и не должен отличатся от диаметра прототипа более чем на 30%.

Принимаю: d=21. 3см =213 мм

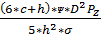

ширина щёк кривошипа коленчатого вала b должна быть не меньше определенной по формуле: b=

где: c=28 см. расстояние от середины рамового подшипника до середины плоскости щеки,

h=15 см толщина щеки,

ψ - коэффициент, учитывающий концентрацию напряжений в галтели

-значения  ˂ 0. 1 – не допускаются

˂ 0. 1 – не допускаются

=0. 13

=0. 13

=

=  0. 33

0. 33

Следовательно ᴪ = 3. 4

- допустимая амплитуда напряжений (кгс/см2) определяется по формуле

- допустимая амплитуда напряжений (кгс/см2) определяется по формуле

=600 + 0. 135

=600 + 0. 135

где  /мм2=5700 кг/см2

/мм2=5700 кг/см2

=600 + 0. 135× 5700=1369. 5кг/см2

=600 + 0. 135× 5700=1369. 5кг/см2

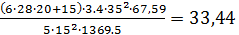

b=  см

см

2. 4 Проверка принятых размеров коленчатого вала[12]на условия смазки

Принятые размеры кривошипных и рамовых шеек вала должны быть проверены:

1) на условие невыдавливаемости смазки и

2) на ограничение нагрева.

2. 4. 1 На невыдавливаемость смазки проверка производится по небольшому удельному давлению kmax

Для кривошипных шеек kmax=  кг/см2 ≤ (к)

кг/см2 ≤ (к)

Для рамовых шеек kmax=  кг/см2 ≤ (к)

кг/см2 ≤ (к)

где Pz – максимальная сила, действующая на поршень Pz=  кг

кг

Pz =

Тронковые дизели

-подшипники залитые свинцовой бронзой k≤ 350 кгс/см2

-многослойные с гальваническим покрытием k≤ 240 кгс/см2

-рамовые с баббитовой заливкой k≤ 140 кгс/см2

-кривошипные с баббитовой заливкой k≤ 180 кгс/см2

По прототипу принимаю:

рамовые k≤ 240 кгс/см2

кривошипные k≤ 240 кгс/см2

Для кривошипных шеек

k max=  =179. 6 ≤ 240 кгс/см2

=179. 6 ≤ 240 кгс/см2

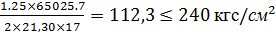

Для рамовых шеек

Kmax=

2. 4. 2 Проверка шеек вала на ограничение нагрева[13]

По условному коэффициенту kср*Vср отражающему меру износа и нагрева, который должен быть равен или меньше допускаемого значения (кср× Vср). При этом условии ожидается, что при нормальной нагрузке и смазке нагрев подшипника будет допустим.

|

|

|

-для рамовых шеек kсрV=  ≤ ( kср*V) кгс/см2

≤ ( kср*V) кгс/см2

-для кривошипных шеек kсрV=  ≤ (kcp*V) кгс/см2

≤ (kcp*V) кгс/см2

где kср- среднее удельное давление на шейку за цикл, кгс/см2

V-окружная скорость шейки вала, м/сек

Pcp- средняя сила ( опорная реакция), действующая на шейку за цикл, кгс.

Pср=Рср

Где D- диаметр поршня, см

Pcp- среднее давление за цикл, кгс/см2

Для четырёхтактных дизелей Pср≈ 5. 5-7 кгс/см2

Принимаю: Pср= 6, 0 кгс/см2

Pср= 6, 0·  = 5772, 7 кгс

= 5772, 7 кгс

n- частота вращения, об/мин; n= 408

Ik, Ip – длины шеек, см.

Принимаю (kсрV): [14]

-для рамовых шеек- 50-80

-для кривошипных шеек- 120- 200

Проверяется на нагрев:

рамовая шейка kcpV=  = 72, 5 ≤ (50-80)

= 72, 5 ≤ (50-80)

кривошипная шейка kсрV=

Следовательно, ограничение нагрева подшипников обеспечивается.

Заключение:

Проверочный расчёт коленчатого вала при достижение третьего ремонтного размера показал, что принятые в расчете материалы и размеры (по прототипу) удовлетворяют требования прочности. Механические напряжения в опасных сечениях меньше допускаемых. Коленчатый вал может быть использован от прототипа.

|

|

|