|

2.4 Правка коленчатого вала. Термомеханическая правка.. 2.5 Установка на станке

|

|

|

|

2. 4 Правка коленчатого вала

Термомеханическая правка.

Этим способом можно устранять значительные деформации коленчатых валов непосредственно на судах, что даёт большой экономический эффект. Перед правкой коленчатого вала проверяют оси коленчатого вала в подшипниках фундаментной рамы. Роль призм в этом случае выполняют постели рамы.

Для правки коленчатый вал устанавливают в такое положение, при котором прогиб деформированной шейки располагается выпуклостью вверх, картер в районе деформированной шейки следует зачистить, протереть, продуть воздухом и покрыть листами асбеста.

Перед нагревом вала необходимо принять меры по устранению сквозняков в машинном отделении. До начала нагрева шейки коленчатый вал статически нагружают в направлении, противоположном изгибу. Если изгиб мотылёвой шейки находится в плоскости кривошипа, то вал можно нагружать с помощью домкрата, установленного между щёками кривошипа. Если же изгиб мотылёвой шейки не лежит в плоскости шейки, то вал следует нагружать в плоскости изгиба силой давления крышки рамового подшипника.

Правят вал посредством нагрева погнутой шейки пламенем газовой горелки. При этом следует поддерживать постоянное давление кислорода и одинаковое расстояние от горелки до поверхности нагрева, чтобы не допустить местного перегрева металла. Ядро пламени горелки следует держать примерно в 10-12 мм от поверхности шейки. Для равномерного нагрева всего участка горелку необходимо медленно и равномерно передвигать по всей зоне нагрева.

Температура и продолжительность нагрева зависят от прогиба и размеров вала. Температура нагрева шейки вала должна быть в пределах 250-400  С, а время нагрева 5-12 минут. Нагрев следует контролировать контактным пирометром через цилиндрическую втулку.

С, а время нагрева 5-12 минут. Нагрев следует контролировать контактным пирометром через цилиндрическую втулку.

|

|

|

По окончании нагрева шейку утепляют асбестовой тканью и войлоком, закрывают люки картера и отверстия в цилиндрах, выключают вентиляцию. После остывания шейки до температуры окружающей среды производят необходимые замеры.

Обычно вал нагревают в указанной последовательности несколько раз до тех пор, пока не ликвидируется прогиб. Сравнительно невысокая температура нагрева в сочетании с медленным охлаждением исключает поверхностную закалку шеек.

Завершающим этапом является шлифование и полирование восстановленной шейки, которую затем следует проверить дефектоскопом. [6]

2. 5 Установка на станке

Проточку рамовых шеек коленчатого вала на станке должны производить с одной установки. Существует два способа проточки рамовых шеек на токарном станке: проточка коренных шеек по спрямлённой оси и проточка коренных шеек по упруго- изогнутой оси. В этом случае выбираем проточку по спрямлённой оси.

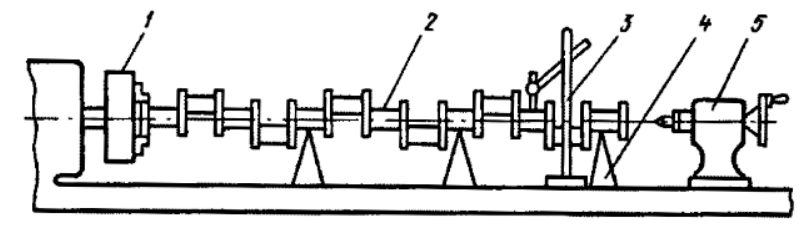

Рисунок 3 Схема установки коленчатого вала на токарном станке для проточки коренных шеек

Устанавливаем коленчатый вал на токарный станок, оснащённый шлифовальным приспособлением, так, чтобы его ось заняла прямолинейное положение, а раскепы были близкими к нулю или не превышали 0, 03 мм. С помощью поддерживаемого люнета выжимаем коленчатый вал с целью спрямления его оси. Проверку раскепов производят с помощью индикаторов, установленных на оправах между щёками. Регулирование оси заканчивают, когда значение раскепов в каждом из кривошипов не будут превышать 0, 02-0, 03 мм.

Установку вала в патроне проверяют индикаторами по нерабочему пояску под ступицу шестерни привода газораспределения. Этот поясок не изнашивается и сохраняет правильную цилиндрическую форму. Концевой люнет устанавливают на противоположном конце вала, также имеющего поясок с концентричной поверхностью. Положение вала выверяют с помощью индикатора и заднего центра так, чтобы при окончательно установленном вале вводимый и выводимым в центровое отверстие вала задний центр станка не изменял положение оси вала, которое проверяют индикаторами. Положение пустотелого вала, не имеющего центровочного отверстия, проверяют индикаторами с учётом разницы в диаметре базовых поясков со стороны патрона и люнета. Установку коленчатого вала ведут при положении первого кривошипа в ВМТ.

|

|

|

|

|

|