|

1.7 Индикаторная диаграмма расчетного цикла;

|

|

|

|

1. 7 Индикаторная диаграмма расчетного цикла;

Определение среднего индикаторного давления

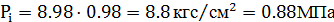

Pi = K · Pi

Учитывая поправку на скругление острых улов диаграммы, вводится коэффициент полноты K, который находится в пределах 0, 95-0, 98.

K=0. 98

Таким образом, величина расчетного среднего индикаторного давления будет равна.

Полученная величина  сравнивается с данными прототипа.

сравнивается с данными прототипа.

1. 8 Определение основных индикаторных и эффективных показателей цикла и его экономичности.

Среднее эффективное давление:

Pe = Pi · ή м

Механический КПД:

Принимаю: ή M = 0, 80

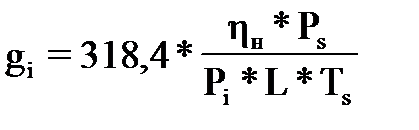

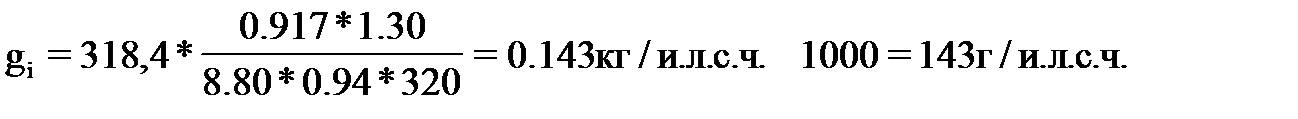

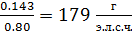

Индикаторный удельный расход топлива

gi =

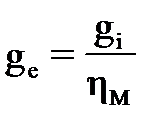

Эффективный удельный расход топлива.

ge =

ge

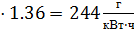

Индикаторный КПД  показывает какое количество теплоты в дизеле затрачивается на создание всей работы (полезной и на преодоление трения), т. е. учитывает только тепловые потери.

показывает какое количество теплоты в дизеле затрачивается на создание всей работы (полезной и на преодоление трения), т. е. учитывает только тепловые потери.

QH = 10000к∙ кал-низшая теплотворная способность топлива.

Эффективный КПД дизеля, показывающий какое количество теплоты затрачивается на создание полезной работы, учитывает все потери как тепловые так и механические.

ή е = ή i · ή М

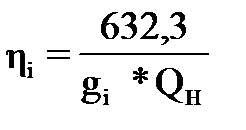

1. 9 Определение конструктивних показателей и марки проектируемого дизеля

Принимаем согласно ГОСТ D = 350 мм

Ход поршня

S =

Принимается S=480мм

n – об/мин по заданию

Отношение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Получившаяся мощность проектируемого дизеля

Ne = 52, 3 · D2 · Pe · CM ·Z · K

Nе =

Марка проектируемого дизеля 8ЧРН 35/48

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

|

|

|

1. 10 Сравнение основных параметров расчетного цикла с данными прототипа и рекомендациями справочной литературы.

таблица 2

| Параметры | Проект | Прототип |

| 13. 25 | |

| Рс, мПа | 4. 51 | 4, 3 |

| Pz мПа | 6. 76 | 6. 6-6. 9 |

| tr 0С | ||

| Pi мПа | 0. 88 | 0. 83 |

| Ре мПа | 0. 70 | 0, 68 |

| ge г/кВт ч. | ||

| Марка дизеля | 8ЧН 35/48 | 8NVD-48 2AU |

| Ne кВт | ||

| S/D | 1. 37 | 1. 5 |

| ή е | 0. 35 | 0. 38 |

| n об/мин |

Заключение: Согласно задания необходимо спроектировать двигатель с заданными параметрами Для достижения этих параметров в расчёте принято увеличение степени сжатия  по сравнению с прототипом, при этом также увеличились параметры: давление сжатия

по сравнению с прототипом, при этом также увеличились параметры: давление сжатия  = 4. 51 МПа, ; давление сгорания

= 4. 51 МПа, ; давление сгорания  МПа, среднее эффективного давление составило

МПа, среднее эффективного давление составило  =0, 70 МПа, и как, следствие увеличена мощность двигателя, увеличелся расход топлива на 27 г кВт/ч. Увеличился диаметр цилиндра что потребует замены деталей цилиндро-поршневой группы.

=0, 70 МПа, и как, следствие увеличена мощность двигателя, увеличелся расход топлива на 27 г кВт/ч. Увеличился диаметр цилиндра что потребует замены деталей цилиндро-поршневой группы.

2. Разработка технологического процесса ремонта коленчатого вала дизеля 8NVD-48 A2U

2. 1 Очистка детали

Обезжиривание деталей производится смесью (керосиновым контакт-продуктом), которая состоит из 8% минеральных масел, 1% серной кислоты, 40% сульфонефтяных кислот и 51% воды.

Деталь полностью очищается от жировой пленки в течение 15мин. Для предохранения деталей от коррозии в состав добавляют до 1% хромпика. Масляную пленку удаляют с деталей щелочным раствором.

Таблица 3

Составы щелочных растворов.

| Компоненты | Детали из алюминиевых сплавов. | Детали из черных сплавов. | ||||||||||||

| Номер состава (условный). | ||||||||||||||

| Содержание компонентов в % от веса воды. | ||||||||||||||

| Каустическая | 0, 1-0, 2 | 0, 1-0, 2 | - | - | 0, 75 | 2, 0 | - | |||||||

| Кальцинированная сода | - | 0, 4 | 1, 0 | 0, 4 | 5, 5 | 10, 0 | ||||||||

| Тринатрий фосфат | - | - | - | - | 1, 0 | 5, 0 | - | |||||||

| Нитрат натрия | 0, 15-0, 25 | - | - | - | - | - | - | |||||||

| Жидкое стекло | - | -

| - | 0, 15 | - | 3, 0 | - | |||||||

Под действием щелочного раствора при температуре 75-  С масляная плёнка снимается с детали.

С масляная плёнка снимается с детали.

Для ускорения процесса обезжиривания деталей щелочными растворами применяют однокамерные, двухкамерные и трёхкамерные моечные машины. В однокамерной и двухкамерной машинах детали обезжиривают щелочным раствором и промывают горячеё водой. В трёхкамерных машинах детали обезжиривают щелочным раствором, промывают горячей водой и просушивают горячим воздухом. [3]

|

|

|