|

Задания для индивидуальной работы

|

|

|

|

1. Определить виды выполненных мастером операций ковки. Произвести необходимые измерения и определить коэффициент уковки при каждой из них.

2. Определить необходимую мощность молота или пресса и виды операций для ковки следующих изделий:

а) из медной заготовки диаметром 100 мм и длиной 120 мм нужно получить поковку квадратного сечения (60×60 мм);

б) слиток из стали У12 сечением 100×100 мм и длиной 1300 мм нужно проковать и получить вал диаметром 80 мм;

в) из заготовки из стали марки Ст3 диаметром 150 мм и высотой 120 мм нужно получить кольцо с наружным диаметром 200 мм и внутренним 80 мм;

г) латунную заготовку диаметром 30 мм необходимо проковать на шестигранник;

д) заготовку из стали 45 сечением 800×800 мм и длиной 1100 мм нужно проковать и получить вал диаметром 600 мм;

е) слиток из стали 30ХГСА сечением 1200×1200 мм и длиной 2600 мм нужно проковать и получить трехступенчатый вал с диаметрами ступеней 1000, 850 и 680 мм;

ж) из стали 40Х9С2 получить поковку в виде диска диаметром 82 мм и толщиной 36 мм.

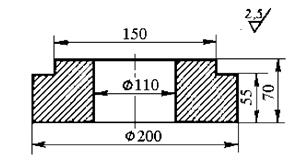

3. Определить припуски и допуски на поковки следующих изделий: рис. 11, а, б, в, г на стр. 39.

4. Поступил заказ на изготовление изделий (поковок) диаметром 100 мм, высотой 100 мм. На складе прутков такого диаметра не оказалось, в наличии были прутки диаметром 80 мм.

Определите, какой длины заготовку нужно отрезать от прутка, чтобы получить поковку диаметром 100 мм и длиной 100 мм.

Известно, что объем заготовки при обработке давлением остается постоянным:

V заготовки = V поковки.

Объем цилиндра V = π R 2× h.

Объем цилиндра V = π R 2× h.

Рис. 11. Эскизы поковок для определения припусков и допусков

Содержание отчета

1. Цель работы.

2. Оборудование и материалы, используемые в работе.

|

|

|

3. Основные положения по технологии и оборудованию кузнечной ковки, определение припусков и допусков на поковки.

4. Расчетные задания с необходимыми зарисовками и пояснениями.

5. Анализ результатов работы.

Вопросы для самоконтроля

1. Какой технологический процесс называется кузнечной ковкой?

2. В чем преимущества и недостатки свободной ковки?

3. Для чего металл перед ковкой нагревают?

4. Что такое перегрев и пережог металла?

5. Поясните, что собой представляют основные операции ковки.

6. Что такое коэффициент уковки?

7. В чем разница между деформацией на молоте и на прессе?

8. Перечислите основные части пневматического ковочного молота.

9. Как определяется мощность молота и пресса?

10. Что такое припуск и допуск?

ЛАБОРАТОРНАЯ РАБОТА №5

ПРОЕКТИРОВАНИЕ ПОКОВОК, ПОЛУЧАЕМЫХ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКОЙ

Цель работы

1. Ознакомиться с основными принципами проектирования деталей, получаемых горячей объемной штамповкой.

2. Разработать на основе чертежа детали конструкцию поковки.

Основные положения

Создавая конструкции машин и приборов, разработчик одновременно с обеспечением их функционального назначения должен стремиться к наиболее дешевому способу их изготовления. В большинстве случаев окончательную форму деталь получает после механической обработки. Заготовками для механической обработки являются сортовой прокат, поковки и отливки.

Если деталь получают только механической обработкой – все поверхности детали образуют со снятием стружки. При механической обработке полупродукта (поковки, отливки) обрабатывают только сопрягаемые поверхности, которые должны соответствовать требованиям чертежа по точности и шероховатости. Остальные поверхности поковки механической обработке не подлежат.

Идеальная заготовка для последующей механической обработки имеет только припуски на сопрягаемых поверхностях. На реальной заготовке, сверх этого, появляются дополнительные технологические объемы материала, формы, и размеры которых зависит от способа штамповки или литья.

|

|

|

Процесс обработки металлов давлением (ОМД) заключается в придании материалу требуемой формы, размеров и физикомеханических свойств без нарушения его сплошности путем пластической деформации. В зависимости от полноты восстановления исходной формы и размеров тела после прекращения воздействия внешних сил различают упругую и пластическую деформацию. Упругая деформация исчезает после снятия нагрузки, пластическая сохраняется после прекращения воздействия внешних сил.

Изменение формы и размеров твердого тела в результате действия внешних сил оценивается степенью деформации. Наибольшая допустимая степень деформации зависит от пластичности обрабатываемого материала и его сопротивления деформированию. В свою очередь, они определяются химическим составом сплава, температурой обработки, скоростью деформирования и схемой нагружения.

Так, пластичность повышается, а сопротивление деформированию понижается в следующих случаях:

1. С понижением содержания углерода и легирующих элементов в стали.

2. С повышением температуры обработки. Однако у некоторых металлов (серебра, меди и др.) с повышением температуры пластичность монотонно снижается, как и сопротивление деформированию.

3. С понижением скорости деформирования (изменением степени деформации в единицу времени). Однако при очень больших скоростях (например, при электромагнитной и взрывной штамповке) для многих металлов допустима чрезвычайно большая степень деформации, при которой не происходит разрушения.

4. При использовании схемы нагружения, создающей всестороннее неравномерное сжатие. Поэтому, например, при прессовании, объемной штамповке металл проявляет большую способность к пластическому деформированию, чем при волочении.

Следовательно, пластичность и технологические возможности ОМД следует рассматривать не как неизменное свойство какого-либо материала, а как его состояние, зависящее от конкретных условий обработки. Возможно создание комплекса условий (мелкозернистая структура металла, соответствующие температура и скорость деформации), при которых ряд металлов переходит в состояние сверхпластичности.

|

|

|

Пластическая деформация вызывает радикальное изменение структуры и свойств металла; при этом зерна вытягиваются в направлении пластического течения металла, создавая волокнистое строение. В результате холодной пластической деформации в 1,5 – 2 раза увеличивается твердость и прочность при одновременном снижении пластичности, изменяется электропроводность и магнитная проницаемость. Упрочнение металла в результате холодной пластической деформации называется наклепом или нагартовкой.

Наклеп переводит металл в неустойчивое структурное состояние, что связано с накоплением дислокаций. При нагреве холоднодеформированного или деформации предварительно нагретого металла в нем происходят разупрочняющие процессы, называемые возвратом и рекристаллизацией.

Возврат для технически чистых металлов проявляется при температуре выше 0,3· Т пл, где Т пл – температура плавления в К. Увеличение амплитуды тепловых колебаний атомов искаженной кристаллической решетки позволяет им вернуться в положение устойчивого равновесия. При этом несколько увеличивается пластичность.

Рекристаллизация происходит при увеличении температуры до 0,4· Т пл для технически чистых металлов. При этом подвижность атомов достаточна для их перегруппировок, приводящих к возникновению и росту новых равноосных зёрен с минимальным количеством дислокаций в кристаллической решётке, взамен деформированных. Когда деформированные зерна полностью заменяются на новые, упрочнение, возникшее в металле при наклепе, снимается, но волокнистая структура сохраняется.

Обработка давлением, которая проводится при температурах выше температуры рекристаллизации называется горячей, ниже – холодной.

Волокнистое строение деформированного металла приводит к анизотропии его свойств (прочность вдоль его волокон выше, чем поперек). Поэтому течение металла при обработке давлением следует направлять так, чтобы волокна совпадали с направлением наибольших напряжений в детали при ее эксплуатации.

|

|

|

ОМД существенно влияет на свойства материалов. Она позволяет улучшить качество литого металла, так как литая дендритная структура преобразуется в относительно мелкое зерно. При горячем деформировании ликвидируются поры и микротрещины внутри слитка, уменьшается его ликвация (неоднородность химического состава) вследствие значительных перемещений слоев металла.

При горячей деформации пластичность большинства металлов выше примерно в три раза, а сопротивление деформированию примерно на порядок ниже, чем при холодной, поэтому она сопровождается меньшими энергетическими затратами. Вследствие этого холодную деформацию применяют только в том случае, если горячая деформация неприемлема.

Нагрев металла при ОМД влияет на качество и стоимость продукции. Основные требования к нагреву: необходим равномерный прогрев заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива. Неправильный нагрев вызывает различные дефекты: трещины, обезуглероживание сталей, повышенное окисление, перегрев и пережог.

Каждый металл и сплав имеют свой определенный температурный интервал горячей обработки давлением, который выбирается по таблицам или диаграммам состояний в зависимости от марки сплава. Так, например, для углеродистых сталей температуру начала горячего деформирования выбирают по диаграмме состояния железо-цементит на 100–200 °С ниже температуры плавления стали заданного химического состава, а температуру конца деформирования принимают на 50–100 °С выше температуры рекристаллизации.

Заготовки и слитки перед обработкой давлением нагревают в горнах или печах. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным (древесным) углем, коксом или мазутом, металл нагревается в них при непосредственном контакте с топливом. Их используют для нагрева мелких заготовок при ручной ковке.

Печи для нагрева заготовок подразделяются на пламенные и электрические, а по распределению температуры – на камерные и методические. В камерных печах – печах периодического нагрева – температура примерно одинакова по всему рабочему пространству. Методические печи с постоянно повышающейся температурой рабочего пространства от места загрузки заготовок к месту их выгрузки являются печами непрерывного действия.

ПРАКТИЧЕСКАЯ ЧАСТЬ РАБОТЫ

|

|

|

Проектирование штампованной поковки заключается в разработке чертежа (эскиза) поковки, выполняемого на основании чертежа (эскиза) готовой детали (рис. 1, 2).

Рис. 1. Эскиз детали

При составлении эскиза поковки габаритный контур готовой детали показывают тонкими линиями. Контур поковки вычерчивают штрих-пунктирными линиями. Цифры над размерными линиями обозначают номинальные размеры поковки и допустимые предельные отклонения.

Разработку эскиза поковки необходимо выполнять в следующей последовательности:

1. Выбрать поверхность разъёма штампа.

2. Назначить припуски на поверхностях поковки, подлежащих механической обработке (обозначенные знаком  ).

).

3. Назначить напуски, т. е. дополнительные объемы металла для упрощения формы поковки, и уклоны для облегчения извлечения поковки из штампа.

4. Назначить для пересекающихся поверхностей поковки радиусы скругления.

5. Если надо, сделать наметку отверстия сверху и снизу поковки.

6. Составить эскиз поковки на основе эскиза детали с учётом припусков на механическую обработку, технологических напусков (штамповочных уклонов, перемычек в отверстиях, внутренних радиусов скруглений и др.).

Рис. 2. Эскиз поковки

|

|

|