|

Организационные формы сборки

|

|

|

|

В различных типах и при разных условиях производства организация сборки приобретает различные формы, указанные на рисунке 5.2.

Рисунок 5.2 – Схема организационных форм сборки

По перемещению собираемого изделия сборка подразделяется на стационарную и подвижную, по организации производства - на непоточную, групповую и поточную.

Непоточная стационарная сборка характеризуется тем, что весь процесс сборки и его сборочных единиц выполняется на одной сборочной позиции: стенде, станке, рабочем месте, на полу цеха. Все детали, сборочные единицы (узлы) и комплектующие изделия поступают на эту позицию.

Этот вид сборки может выполняться без расчленения сборочных работ, когда вся сборка изделия производится одной бригадой рабочих-сборщиков последовательно, т.е. от начала до конца. В этом случае применяется концентрированный технологический процесс сборки, состоящий из небольшого числа сложных операций.

К достоинствам этого метода следует отнести.

Сохранение неизменного положения основной базовой детали, что способствует достижению высокой точности собираемого изделия (особенно при крупных изделиях с недостаточно жесткой конструкцией).

Использование универсальных транспортных средств, приспособлений и инструментов, что сокращает продолжительность и стоимость технической подготовки производства.

Недостатками этого метода являются:

Длительность общего цикла сборки, выполняемой последовательно.

Потребность в высококвалифицированных рабочих, способных выполнять любую сборочную операцию.

Увеличение потребности в больших сборочных стендах и высоких помещениях сборочных цехов, так как каждая машина, собираемая на стенде от начала до конца, длительное время занимает монтажный стенд. Это особенно существенно при увеличении производственной программы выпуска крупных машин, когда их выпуск лимитируется наличием монтажных стендов и высоких сборочных цехов.

|

|

|

Областью применения стационарной неподвижной сборки является единичное и мелкосерийное производство тяжелого и энергетического машиностроения, экспериментальные и ремонтные цехи (сборка крупных дизелей, прокатных станов, крупных турбин и т.п.).

Непоточная стационарная сборка с расчленением сборочных работ предполагает дифференциацию процесса на узловую и общую сборку. Сборка каждой сборочной единицы и общая сборка выполняются в одно и то же время разными бригадами и многими сборщиками. Собираемая машина остается неподвижной на одном стенде. В результате такой организации длительность процесса сборки значительно сокращается.

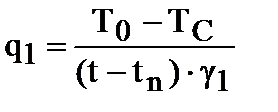

Расчетное количество рабочих позиций или стендов g0 для параллельной сборки одинаковых объектов подсчитывается по формуле:

(5.1)

(5.1)

где То - расчетная трудоемкость всех переходов сборки одного объекта:

Тс - расчетная трудоемкость переходов, выполнение которых совмещено во времени с выполнением других объектов;

Т - расчетный такт сборки.

Областью экономичного использования данного вида сборки является производство изделий, изготовляемых единицами или в небольших количествах.

Преимущества сборки с расчленением на узловую и общую сборку приводятся ниже:

Значительное сокращение длительности общего цикла сборки.

Сокращение трудоемкости выполнения отдельных сборочных операций за счет:

а) специализации рабочих мест сборки узлов и им оборудования соответствующими приспособлениями и механизирующими устройствами;

б) специализации рабочих-сборщиков определенных узлов и приобретения ими соответствующих навыков;

|

|

|

в) лучшей организации труда (рабочие не скапливаются одновременно на ограниченном пространстве монтажного стенда и не мешают друг другу, как это имеет место при однобригадной стационарной сборке).

Снижение потребности в дефицитной рабочей силе сборщиков высокой квалификации.

Более рациональное использование помещения и оборудования сборочных цехов (узловая сборка может производиться в более низких помещениях, не оборудованных мощными кранами и другими устройства ми).

Уменьшение размеров высоких помещений сборочных участков, оборудованных мощными подъемно-транспортными устройствами, требуемых для размещения монтажных стендов, так как при разделении узловой и общей сборки длительность пребывания собираемой машины на

стенде сокращается.

Сокращение себестоимости сборки.

Применение узловой сборки возможно лишь при соответствующем оформлении конструкции изделия, предусматривающем расчленение его на технологические сборочные единицы, которые могут быть собраны независимо друг от друга.

В связи с этим расчленение изделия на отдельные конструктивно-технологические сборочные единицы является одним из основных условий технологичности конструкции.

Областью экономичного использования данного вида сборки является серийное производство средних по размеру и крупных машин.

Непоточная подвижная сборка характеризуется последовательным перемещением собираемогоизделия от одной позиции к другой. Перемещение собираемого объекта от одной рабочей позиции к другой может быть свободным или принудительным. Технологический процесс сборки при этом разбивается на отдельные операции, выполняемые одним рабочим или небольшим их числом.

Сборка со свободным перемещением собираемого объекта заключается в том, что рабочий, закончив свою операцию, с помощью механизирующих средств или вручную перемещает собираемую сборочную единицу на следующую рабочую позицию. Сборочные единицы могут также собираться на тележках, стоящих на рельсовых путях, на рольгангах и т. п.

Сборка с принудительным передвижением собираемого объекта состоит в том, что объект сборки передвигается при помощи конвейера илитележек, замкнутых ведомой цепью. Сборка может выполняться как на конвейере, так и возле него. Организация подвижной сборки возможна только на основе расчленения сборочных работ.

|

|

|

Фактическая продолжительность выполнения каждой операции сборочного процесса колеблется, так как она зависит не только от квалификации иинтенсивности труда сборщика, но также и от качества собираемых деталей. Для компенсации таких колебаний создается межоперационный задел.

Расчетное количество рабочих позиций q1, которые должен последовательно пройти собираемый объект в процессе сборки, подсчитывается по формуле:

(5.2)

(5.2)

где t n- расчетное время, необходимое для перемещения одного собираемого объекта с рабочей позиции наследующую;

g1 - количество параллельных потоков, необходимых для выполнения производственной программы параллельной сборки одинаковых собираемых объектов; количество параллельных потоков определяется по формуле:

(5.3)

(5.3)

где  - продолжительность наиболее длительной сборочной операции (трудоемкость всех несовмещенных переходов, составляющих наиболее длительную операцию).

- продолжительность наиболее длительной сборочной операции (трудоемкость всех несовмещенных переходов, составляющих наиболее длительную операцию).

Непоточная подвижная сборка находит экономичное применение при переходе от сборки единичных изделий к их серийному изготовлению.

Поточная сборка характеризуется тем, что при построении технологического процесса сборки отдельные операции процесса выполняются за одинаковый промежуток времени - такт, или за промежуток времени, кратный такту. При этом на более продолжительных операциях параллельно работают несколько рабочих-сварщиков. Обеспечение одинаковой продолжительности технологических операций, называемое синхронизацией операций, достигается их перестройкой, заключающейся вуменьшении числа их переходов или их механизации (когда требуется ускорить их выполнение) или включение в операцию дополнительных элементов работы (когда трудоемкость операции меньше установленного такта).

Поточная сборка может быть организована со свободным или с принудительным ритмом. В первом случае рабочий передает собираемое изделие на соседнюю операцию по мере выполнения собственной работы, а во втором случае, при работе с принудительно-регулируемым ритмом» момент передачи выполненной работы на следующую операцию определяется сигналом (световым или звуковым) или скоростью непрерывно или периодически движущегося конвейера.

|

|

|

Межоперационное перемещение собираемого изделия при поточной сборке осуществляется; вручную или с помощьютележек, наклонного лотка или рольганга; с помощью распределительного конвейера, предназначенного для перемещения собираемых возле него изделий; на конвейере с периодическим перемещением, в период остановки которого нанем производится сборка;на непрерывно движущемся конвейере, перемещающем собираемое изделие со скоростью, обеспечивающей возможность выполнения сборочный операций. При перемещении собираемого изделия вручную скорость перемещения принимается равной 10-15 м/мин.; при перемещении по лотку и рольгангу - до 20 м/мин.; для распределительного конвейера - 30-40 м/мин. и для непрерывно действующего конвейера - 0,25-3,5 м/мин.

Общая продолжительность поточной сборки

(5.3)

(5.3)

где Т - такт сборки;

nn - число рабочих мест на поточной линии, зависящее от числа сборочных и контрольных операций (с учетом резервных мест).

Поточная сборка сокращает длительность производственного цикла и уменьшает межоперационные заделы деталей, повышает специализацию сборщиков ивозможности механизации и автоматизации сборочных операций, что в конечном счете приводит к снижению трудоемкости сборки на 35-50%.

Главным условием организации поточной сборки является обеспечение взаимозаменяемости собираемых узлов и отдельных деталей, входящих в поточную сборку. В случае необходимости использования пригоночных работ они должны осуществляться за пределами потока на операциях предварительной сборки.

При этом пригнанные детали и узлы должны подаваться на поточную сборку в окончательно скомплектованном и проконтролированном виде. Ответственным и сложным вопросом организации поточной сборки является проблема операционного контроля качества сборки и обеспечение исправления обнаруженных при контроле дефектов без нарушения установленного ритма сборки.

Конструкция собираемого на потоке изделия должна быть хорошо отработана на технологичность.

Поточная сборка является рентабельной при достаточно большом объеме выпуска собираемых изделий.

Поточная стационарная сборка является одной из форм поточной сборки, требующей наименьших затрат на ее организацию. Она применяется при сборке крупных и громоздких, т.е. неудобных для транспортирования изделий (например, при сборке самолетов и т.п. изделий). При этом виде сборки все собираемые объекты остаются на рабочих позициях в течение всего процесса сборки. Рабочие (или бригады) по сигналу все одновременно переходят от одних собираемым объектов к следующим через периоды времени, равные такту. Каждый рабочий (или каждая бригада) выполняет закрепленную за ним (бригадой) одну и ту же операцию на каждом из собираемых объектов.

|

|

|

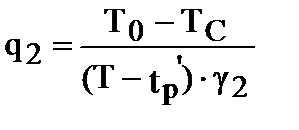

Расчетное количество рабочих (или бригад) q2, необходимых для одного потока, подсчитывается по следующей формуле:

(5.4)

(5.4)

где tp - расчетное время для перехода рабочих (или бригады) от одних собираемых объектов к другим;

g2 - количество параллельных потоков, необходимых для выполнения программы параллельной сборки одинаковых объектов.

Значение g2 определяется по формуле:

(5.5)

(5.5)

Основным преимуществом данного вида сборки является работа с установленным тактом; результатами этого являются равномерный выпуск продукции, короткий цикл сборки, высокая производительность труда, высокий съем продукции с 1 м2 площади.

Областью экономичного использования является серийное производство ряда машин, отличающихся недостаточной жесткостью базовых деталей, большими габаритными размерами и массой (например, производство тяжелых станков, крупных дизелей, тяжелых грузовых автомобилей, самолетов и т.п.).

Поточная подвижная сборка становится экономически целесообразной в тех случаях, когда выпуск машин и их сборочных единиц значительно возрастает» Данный вид сборки может быть осуществлен с непрерывно или периодически перемещающимися собираемыми объектами. Преимуществами поточной подвижной сборки являются выполнение работы с требуемым тактом и возможность почти полного совмещения времени, затрачиваемого на транспортирование объектов, со временем их сборки.

Расчетное количество рабочих позиций q3, которые должен пройти в процессе сборки собираемый объект, подсчитывается последующим формулам:

при сборке с непрерывным движением собираемого объекта

(5.6)

(5.6)

при сборке с периодическим движением собираемого объекта

(5.7)

(5.7)

(5.8)

(5.8)

где g3 - количество параллельных потоков, необходимых для выполнения программы при параллельной поточной подвижной сборке объектов;

- расчетное время, необходимое рабочему для возвращения в исходное положение после выполнения операции.

- расчетное время, необходимое рабочему для возвращения в исходное положение после выполнения операции.

Длина рабочей части конвейера определяется из формулы:

(5.9)

(5.9)

где L - длина собираемого объекта, измеряемого в направлении движения конвейера, м;

l 1 - промежуток времени между собираемыми объектами, необходимый для удобства сборки, м.

СТРУКТУРА И СОДЕРЖАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ

Технологическая подготовка сборочного производства состоит из разработки технологических процессов, проектирования и изготовления специальной оснастки, нестандартного оборудования, выполнения необходимых расчетов, планировок и других работ. Основной и наиболее важной частью технологической подготовки сборочного производства является проектирование технологического процесса сборки.

Технологический процесс сборки представляет собой часть производственного процесса, непосредственно связанную с последовательным соединением, взаимной ориентировкой и фиксацией деталей и узлов, для получения готового изделия, удовлетворяющего установленным требованиям.

В состав технологического процесса сборки в качестве технологических операций или переходов включаются разнообразные сборочные работы, например, соединение сопрягаемых деталей посредством приведении в соприкосновение их сборочных баз; проверка точности взаимного расположения собираемых деталей и узлов и внесение, если это необходимо, соответствующих исправлений путем регулировки, пригонки или подбора; фиксация положения деталей и узлов, обеспечивающего правильность выполнения ими целевого назначения при работе машины. К технологическому процессу сборки относятся также операции, связанные с проверкой правильности действия отдельных механизмов и узлов и машины в целом (точность, плавность движений, бесшумность, надежность функционирования смазочной системы и т.п.). Сюда же относятся все необходимые по содержанию работы операции по очистке, промывке, окраске и отделке изделия или составляющих его сборочных соединений и деталей.

В таблице 5.2 приводятся данные о соотношении трудоемкости различных видов сборочных работ.

Таблица 5.2 - Виды работ, входящих в процесс сборки

| Вид работ | Краткая характеристика | Удельный вес в общей трудоемкости сборки, % | |

| в мелкосерийном производстве | в массовом производстве | ||

| Подготовительные | Работы по приведению деталей, а также покупных изделий в состояние, требуемое условием сборки; деконсервирование, мойка, сортирование на размерные группы, укладка в тару и др. | 5 – 7 | 8 - 10 |

| Пригоночные | Работы, связанные с обеспечением собираемости соединений и технических требований к ним: опиливание и зачистка, притирка, полирование, шабрение, сверление, развертывание, правка | 20 – 25 | - |

| Собственно сборочные | Работы по соединению двух или большего числа деталей с целью получения сборочных единиц и изделий основного производства: свинчиванием, запрессованием, клепкой и др. | 44 – 47 | 70 – 75 |

| Регулировочные | Работы, проводимые в процессе сборки или после ее окончания с целью достижения требуемой точности во взаиморасположении деталей в сборочных единицах и изделии | 7 – 9 | 6 - 7 |

| Контрольные | Работы, выполняемые в процессе сборки и после ее окончания с целью проверки соответствия сборочных единиц и изделий параметрам, установленным чертежом, и техническими условиями на сборку | 10 – 12 | 8 – 10 |

| Демонтажные | Работы по частичной разборке собираемого изделия с целью подготовки его к упаковке и транспортированию к потребителю | 6 – 8 | 3 - 4 |

Технологическая операция сборки представляет собой законченную часть этого процесса, выполняемую непрерывно над одной сборочной единицей или над совокупностью одновременно собираемых единиц (узлов, деталей), одним или группой (бригадой) рабочих на одном рабочем месте. Сборочная операция - это технологическая операция установки и образования соединений составных частей заготовки или изделия.

Так же, как и при механической обработке, сборочная операция является важной единицей производственного планирования, однако следует иметь в виду, что некоторых организационных формах сборки (в частности, при стационарной однобригадной сборке) сборочный процесс может в явной форме на операции и не расчленяться.

Переход сборочного процесса - это законченная часть операции сборки, выполняемая над определенным участком сборочного соединения (узла) неизменным методом выполнения работы при использовании одних и тех же инструментов и приспособлений.

Приемом (элементом) сборочного процесса называется отдельное законченное действие рабочего в процессе сборки или подготовки к сборке изделия или узла.

Пример построения сборочной операции из отдельных переходов.

ОПЕРАЦИЯ:

установить заднюю бабку токарного станка.

ПЕРЕХОДЫ:

установить бабку на станину и закрепить;

проверить правильность положения бабки в двух взаимно перпендикулярных плоскостях (по калиброванной контрольной оправке, закрепленной в центрах с помощью двух индикаторов, которые укреплены в суппорте);

пригнать бабку по высоте (пришабриванием мостика);

отрегулировать положение бабки в горизонтальной плоскости путем ее перемещения в поперечном направлении (подвижный компенсатор).

Содержание операций и переходов технологического процесса сборки определяется конструкцией изделия, совершенством технологии механической обработки деталей, организационно-техническим условиям сборочного производства и размерами программного задания. Одной из важных задач разработки технологического процесса сборки является выбор степени егодифференциации.

Концентрированный процесс сборки характерен для опытного, единичного и частично мелкосерийного производства. В этом случае все операции узловой и общей сборки выполняются на немногих или даже на одном рабочем месте (несколькими сборщиками или одним). Если изделие включает типовые сборочные элементы, то узловая сборка дифференцируется, а общая сборка ведется концентрированно.

Недостатками концентрированной сборки являются длительность календарного цикла вследствие последовательного выполнения операций; невозможность обособления отдельных работ, не требующих привлечения для их выполнения высококвалифицированных сборщиков-универсалов, и трудность механизации, и тем более автоматизации нерасчлененных операций.

Дифференциация технологических процессов сборки характерна для устойчивого мелкосерийного, а также для серийного и массового производств. Дифференциация процесса сборки дает возможность расчленить его на операции, продолжительность выполнения которых равна или кратна установленному такту сборки, обеспечивает в ряде случаев однородные по квалификации и по разряду работы в пределах операции и создает предпосылки для механизации и автоматизации ручных процессов и организации поточной и автоматической сборки.

Дифференциация процесса сборки в определенных пределах обычно бывает выгодной. Только благодаря расчленению процесса на операции и рациональному распределению их по рабочим местам можно сократить трудоемкость сборки на 15 - 20%. Степень дифференциации зависит не только от объема производства, но и от конструкции изделия, его габаритных размеров, числа деталей. При сборке в одном цехе достаточно большой номенклатуры изделий в сравнительно небольших количествах, при удачном комбинировании операций узловой и общей сборки возможна организация многопредметных непрерывно-поточных линий. Однако следует отметить, что излишняя степень дифференциации процесса сборки ведет к снижению производительности процесса вследствие неоправданных потерь времени на установку и снятие собираемого элемента (растет доля вспомогательного времени в общей трудоемкости сборки), а также вследствие повышенной утомляемости рабочего при выполнении мелких однообразных операций. При высоком уровне механизации на отдельных участках часто может быть выгодна также и концентрация операции, так как в определенных условиях при этом возможны сокращение цикла сборки, уменьшение протяженности сборочных линий, снижение потребности в производственных площадям и улучшение других технико-экономических показателей сборочного процесса. В связи с этим в каждом случае при проектировании технологического процесса должна быть найдена наивыгоднейшая степень дифференциации сборки.

Технологический процесс сборки обычно разрабатывается в последовательности, этапы которой приведены ниже:

В зависимости от программного задания устанавливается целесообразная организационная форма сборки, определяются ее такт и ритм.

Производится технологический анализ сборочных чертежей и рабочих чертежей деталей с позиций отработки технологичности конструкций.

Производится размерный анализ конструкций собираемых изделий с выполнением соответствующих размерных расчетов, и устанавливаются рациональные методы обеспечения требуемой точности сборки. Определяются вероятное количество деталей и узлов, непригодных для взаимозаменяемой сборки (при сборке по методу неполной взаимозаменяемости), размеры регулирования и пригонки.

Определяется целесообразная в данных условиях производства степень дифференциации проектируемого процесса сборки.

Устанавливается последовательность соединения всех сборочных единиц и деталей изделия и составляются схемы общейсборки и узловых сборок изделия.

Определяются наиболее производительные, экономичные итехнически целесообразные способы соединения, проверки положений и фиксации всех составляющих изделие сборочных единиц и деталей. Составляется содержание технологических операций сборки, и задаются методы контроля и окончательных испытаний изделия.

Разрабатывается необходимая для выполнения технологического процесса технологическая оснастка (приспособления, режущий, монтажный, контрольно-измерительный инструмент и оборудование).

Производится техническое нормирование сборочных работ, и рассчитываются экономические показатели процесса сборки.

Оформляется техническая документация процесса сборки.

|

|

|