|

Методы осуществления соединения

|

|

|

|

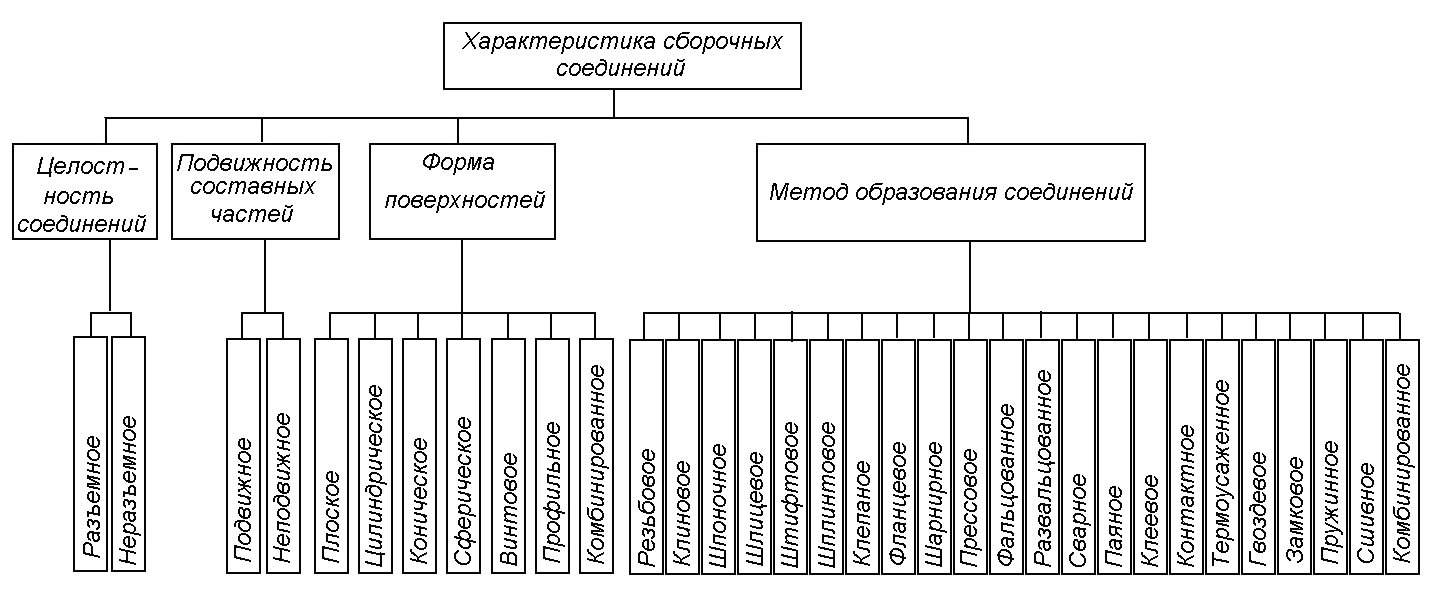

При сборке основным видом работ является выполнение соединений деталей. Сборку двух или нескольких деталей можно выполнить в виде неподвижного или подвижного соединений. Они могут быть разъемными или неразъемными (рисунок 5.14).

Рисунок 5.14 – Классификация видов соединений сборочных элементов

Рисунок 5.14 – Классификация видов соединений сборочных элементов

Разъемными соединениями называются такие, которые могут быть разобраны без затруднений и повреждения сопряженных или крепежных деталей (соединения по посадкам с зазорами, переходным, резьбовые, шпоночные и др.).

Неразъемные - разборка которых в процессе эксплуатации не предусмотрена.

Неподвижные и неразъемные соединения выполняются клепкой, пайкой, посадками с натягом, склеиванием, прессованием, холодной штамповкой и другими способами. Они отличаются стабильностью взаимного расположения деталей.

Неподвижные разъемные соединения выполняются с помощью переходных посадок, шпонок, резьбовых соединений, штифтовых, конических, клиновых и др. Для неподвижных разъемных соединений используются болты, винты, шпильки, гайки и другие резьбовые детали (рисунки 5.15 – 5.17).

Рисунок 5.15 – Шпилечное соединение Рисунок 5.16 – Болтовое соединение

| Главным требованием к резьбовым соединениям является полная взаимозаменяемость. Основным условием взаимозаменяемости является свинчиваемость при получении заданного характера соединения без подгонки. Прочность, долговечность - общие требования, предъявляемые к резьбовым соединениям. Достижение этих качественных показателей обеспечивается рядом конструктивных и технологических мер, а также точностью основных параметров резьбы и необходимым разнообразием посадок. Свинчиваемость и характер соединения определяются точностью средних диаметров соединительных резьб. |

|

| Рисунок 5.17 – Винтовое соединение |

Точность профиля и шага резьб способствуют равномерности нагружения сопряженных витков резьбы, обеспечивает повышение прочности резьбы в неподвижных соединениях.

|

|

|

От точности внутреннего и наружного диаметров зависит рабочая высота профиля резьбы, т.е. износостойкость и прочность на смятие сопряженных витков резьбы.

Прочность винта в значительной степени связана с формой впадины резьбы, т.к. она (впадина) влияет на концентрацию напряжений и усталостную прочность резьбовых соединений. Характер посадки зависит от точности профиля винта и соотношения средних диаметров.

Неподвижные неразборные соединения осуществляют следующими методами: сваркой (электрической и газовой), пайкой (мягким и твердым припоями), склеиванием, посадкой под прессом, нагреванием охватывающей детали, охлаждением охватывающей детали, склепыванием и др.

Склепывание (помимо малопроизводительного ручного способа) осуществляется пневматическими и электрическими молотами, электромеханическими, пневматическими и пневмогидравлическими прессами, клепальными машинами.

Посадка под прессом может осуществляться путем запрессования или напрессования детали. В первом случае охватываемая деталь (вал) под давлением пресса вводится в отверстие охватывающей детали (втулка, шкив, зубчатое колесо). При напрессовывании - наоборот, -охватывающая деталь (втулка) насаживается на охватываемую деталь (вал).

Способ посадки нагреванием охватывающей детали используют преимущественно для втулок 6ольших диаметров при малой длине. При этом способе соединения охватывающую деталь в нагретом состоянии свободно надевают на охватываемую деталь; при остывании, сжимаясь, она прочно (с натягом) соединяется с последней, образуя посадку с натягом. Температуру, требуемую для нагрева, назначают в зависимости от конструкции детали и материала, а также от требуемого натяга. Нагревать соединяемую деталь можно в кипящей воде, нагретом масле, паром, газовыми горелками, в газовых или электрических нагревательных печах, а также электрическим током методом сопротивления или индукции. В тех случаях, когда требуется соблюдение равномерности нагрева, целесообразно применять нагрев в жидкости (воде, масле).

|

|

|

Если по производственным условиям (размеры, конфигурация детали и др.) нагревание охватывающей детали недопустимо или затруднительно, то соединение можно выполнить путем охлаждения охватываемой детали. При этом охватываемая деталь сжимается, размеры ее уменьшаются, и она свободно проходит в отверстие сопрягаемой детали. После повышения температуры до температуры окружающей среды произойдет прочное соединение сопрягаемых деталей.

Детали до температуры 70-80о С охлаждают в твердой углекислоте (сухом льде), которую закладывают в холодильник, представляющий собой металлический или деревянный ящик с надежной теплоизоляцией. Охлаждение продолжается от 15 до 60 мин в зависимости от размера охлаждаемой детали. При температуре в цехе 18 – 20о С детали до —100 °С можно получить усадку 0,01—0,02 мм на каждые 100 мм, что вполне достаточно для обычно требуемых натягов. Кроме холодильных ящиков при охлаждении твердой углекислотой небольших деталей широко применяют передвижные установки. Часто вместо твердой углекислоты охлаждающей средой служит углекислый газ, подаваемый в рабочее пространство установки. Если необходимо получить более низкие температуры (-200... -220 °С), охлаждение производят в жидком азоте или в жидком воздухе.

Детали, поступающие на сборку, тщательно очищают, промывают, сушат с целью удаления стружки, абразивной пыли, обтирочных материалов, средств консервации и других посторонних материалов. Эти операции выполняют в промывочных баках и шкафах, а также в механизированных моечных машинах. В серийном и массовом производствах применяют специальные моечные машины, осуществляющие очистку деталей и узлов в закрытом резервуаре без участия человека. Промываемые детали и узлы перемещают в машине как правило с помощью цепных конвейеров.

|

|

|

В качестве промывочных жидкостей применяют подогретые водные растворы щелочей, например водный 3—5 %-ный раствор кальцинированной соды с маслом или 0,5 %-ный водный раствор мыла. Сильно загрязненные мелкие детали сложной конфигурации очищают в ультразвуковых установках.

После промывки детали должны быть тщательно просушены сжатым воздухом. Особенно тщательно нужно продувать отверстия, пазы, канавки, где чаще всего задерживаются пыль и грязь.

Обдув осуществляют специальным пистолетом, снабженным удлинителем с соплом, позволяющим направить струю воздуха в различные углубления. Малый диаметр сопла позволяет создать

сильную струю воздуха.

3.2 ПРОЕКТИРОВАНИЕ УЧАСТКА МЕХАНИЧЕСКОГО ЦЕХА

ОРГАНИЗАЦИОННАЯ ЧАСТЬ

План:

3.2.1 Организационная часть

3.2.2 Организация транспортировки изделий на участке

3.2.3 Организация инструментального хозяйства

3.2.4 Организация технического контроля

Планировка оборудования и рабочих мест на участке механического цеха зависит от величины завода, характера производства, особенностей и объема производственного задания, габаритных размеров и массы обрабатываемых заготовок.

В состав механических цехов входят производственные отделения или участки, вспомогательные отделения, служебные помещения, бытовые помещения и т.п. Состав производственных отделений или участков цехов определяется характером изготовляемых изделий, видом технологического процесса, объемом производства. Производственный участок служит для размещения на нем оборудования, служащего для выполнения технологических процессов обработки и сборки изделий.

К вспомогательным относятся заготовительные, ремонтные, заточные, контрольные отделения, а также складские помещения для материалов, заготовок, деталей. В служебных и бытовых помещениях располагаются кабинеты административно-технического персонала, гардеробные, душевые, буфеты, медпункты, красные уголки.

|

|

|

В состав, например, инструментального цеха входят отделения:

механическое (станочное), слесарно-сборочное, лекальное, ремонтное, шлифовально-заточное, термическое, защитных покрытий, сварочное, кузнечное;

склады;

контрольное отделение;

измерительная лаборатория;

служебные и бытовые помещения.

Станочные и слесарно-сборочные отделения делятся на специализированные участки, предназначенные для обработки заготовок определенного вида, например валов, зубчатых колес, корпусов, станин, изготовления деталей и сборки приборов, инструмента, приспособлений, штампов, металлических моделей и пресс-форм.

При планировке механического цеха все его отделения, участки и вспомогательные помещения располагают так, чтобы обеспечить прямоточность и последовательность прохождения материалов, заготовок и изделий по стадиям обработки (без обратных или петлеобразных перемещений), максимальное использование производственной площади, удовлетворить требования охраны труда, техники безопасности и противопожарной безопасности.

После каждого специализированного участка металлообрабатывающих станков располагают слесарно-сборочный участок для слесарной обработки и сборки узлов или изделий. Шлифовальные и заточные станки следует выделять в самостоятельную группу (участок), располагая их в помещении, отделенном от остальной части цеха перегородкой и оборудованном приточно-вытяжной вентиляцией (шлифовальные станки, работающие с охлаждением, могут быть установлены вместе с остальными станками цеха без выделения в особое помещение).

При проектировании участка, определении расстояний между станками, расположении главных и второстепенных проходов, габаритов транспортных средств и мест складирования обрабатываемых заготовок можно руководствоваться следующими принципами:

планировка по типам станков (групповой способ) применяется для единичного и мелкосерийного производств и обработки отдельных деталей: станки располагаются группами по виду обработки (токарные, фрезерные, шлифовальные и т.д.) в последовательности, принятой для обработки основного вида заготовок данного отделения (участка);

планировка по порядку технологических операций применяется для среднесерийного, крупносерийного и массового производства; станки располагают в порядке последовательности операций технологического процесса изготовления деталей определенной группы;

планировка по типам изделий, когда весь цех разбит на отдельные участки (секции), предназначенные для изготовления деталей определенных видов (валов, шпинделей, зубчатых колес, корпусов, сверл, фрез, резцов и т.д.). В этом случае в пределах каждого участка (секции) станки могут быть расположены по типам или порядку технологических операций.

|

|

|

Последний способ планировки оборудования - с разбивкой на участки по признаку изделий и расположением станков внутри участков по типам или по ходу технологического процесса - является наиболее удобным для механических цехов серийного производства и инструментальных цехов и применяется чаще других. Этот же способ планировки оборудования применяют при проектировании цехов (отделений) по производству определенных видов инструмента на специализированных инструментальных заводах.

При выполнении дипломного проекта планировку станков на участке рекомендуют производить следующим образом:

Предварительно на лист миллиметровой бумаги в масштабе 1:100 (реже 1:50 или 1:200) наносят сетку колонн (рисунок 5.18).

Рисунок 5.18

Производственные здания могут быть одноэтажными и многоэтажными. Производство крупногабаритный и тяжелых деталей и изделий целесообразно организовывать в одноэтажных зданиях с шириной пролета L – 12, 18, 24 и 36 м и шагом колонн t = 12 м (рисунок 5.18, а). Легкие и мелкие изделия, например бытовую технику, режущий и измерительный инструмент, приборы, целесообразно изготовлять в цехах, расположенных в многоэтажных зданиях с общей шириной здания 20 м с шириной крайних пролетов L = 8 м и среднего (проезда) l =3 или 4 м (рисунок 5.18, б). Бывают здания с общей шириной 18 или 24 м с тремя или четырьмя пролетами одинаковой ширины по 6 м. Во всех случаях шаг колонн t - 6 м. В тех пролетах, где изготовляют тяжелые детали, устанавливают мостовые краны грузоподъемностью 10…150 т, в других пролетах устанавливают подвесные краны-балки грузоподъемностью 0, 5. .. 5 т.

Вырезают из картона (или другой плотной бумаги) изображения контуров станков темплетов в том же масштабе, что и план здания. При вычерчивании темплета принимают контур станка по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей, электрошкафы, гидронасосы, баки охлаждения и другие агрегаты, смонтированные вне самого станка; для револьверных станков и автоматов, обрабатывающих детали из прутка, в габарит станка входит также наибольшая длина выступающей части прутка; для шлифовальных станков в габарит входят магнитный фильтр-сепаратор, гидро- и электрошкафы. Около каждого станка должна быть предусмотрена площадка (стенд, стеллаж) для складирования и хранения операционной и транспортной партии заготовок.

При поточном производстве такие площадки обязательно предусматриваются в начале и в конце линии. Каждому типу станков дается условное графическое изображение в принятом масштабе. Грамотно выполненный темплет позволяет наглядно представить размеры фактически требующейся площади и минимально допустимых расстояний между станками и элементами зданий.

Место рабочего у станка обозначается кружком диаметром 500 мм (в соответствующем масштабе), половина которого затушевывается карандашом. Светлая часть кружка обозначает лицо рабочего и должна быть обращена к станку. В связи с тем что во многих моделях станков, выпускаемых в настоящее время, гидро- и электроаппаратура выносится за пределы станка и его общие габариты фактически становятся больше, при использовании данных о габаритных размерах станка из прейскурантов и каталогов это необходимо учитывать. Особое внимание необходимо обращать на приставки у станков с ЧПУ, поскольку их габариты иногда достигают размеров самого станка.

На плане участка располагают темплеты станков в возможно более короткую технологическую линию, чтобы заготовки не транспортировались в процессе обработки по кольцевым, обратным и петлеобразным траекториям. Когда на одном участке обрабатывают несколько типов заготовок, например для догрузки оборудования, то сразу нанести на план окончательное положение станков на участке затруднительно, так как нужно выбрать наиболее выгодное положение его для всех обрабатываемых на нем заготовок, поэтому предварительно раскладывают на плане вырезанные из картона темплеты станков так, чтобы можно было достигнуть кратчайшего пути транспортирования всех типов заготовок, обрабатываемых на данном участке. Для каждой заготовки цветным карандашом указывают маршрут ее движения.

Последним этапом планировки оборудования на участке является координирование его положения в зависимости от расположения колонн и других элементов здания, применяемых подъемно-транспортных средств, регламентированных разрывов между станками, рациональной планировки и организации рабочего места.

При планировании оборудования на участке следует соблюдать нормы расстояний между оборудованием и элементами зданий, ширину проходов и проездов.

Все элементы на планировке нумеруются и расшифровываются в спецификации.

При пользовании нормами необходимо иметь в виду следующее:

В нормах на расстояния между станками не учитываются площадки для складирования и хранения обрабатываемых заготовок у станков, а также устройства для транспортирования заготовок между станками, их размеры принимаются дополнительно в зависимости от планировки, характера производства и габаритов заготовок.

При использовании кранов планировку ведут так, чтобы крюк мог свободно доставляться к обслуживаемому станку.

Чтобы обеспечить нормальные условия монтажа и демонтажа станков, расстояния между станками могут быть увеличены (при соответствующем обосновании).

При проектировании рабочего места многостаночника необходимо предусмотреть наиболее удобное расположение органов управления всех обслуживающих станков и минимальную затрату времени рабочего на переход от станка к станку. На плане необходимо указать рабочее место многостаночника и количество обслуживаемых им станков.

Размеры главных проходов и проездов, проходов между станками, предназначенных для транспортирования материалов, заготовок и движения людей, кроме указанных норм определяются также габаритами применяемых транспортных средств (электрических тележек, тягачей, склизов, конвейеров, мостовых кранов и др.).

Наиболее удобно располагать станки вдоль пролета (рисунок 5.19). Поперечное расположение применяется для лучшего использования площади пролета или когда при продольном расположении получаются слишком широкие проходы. При поперечном расположении для прохода и для доставки заготовок на тележках к рабочим местам оставляют поперечные проходы. Расположение станков под углом применяется для револьверных станков и автоматов, работающих с прутками, для протяжных, расточных, продольно-строгальных станков.

При всех видах расположения станков рабочие места желательно предусматривать со стороны проходов, что облегчает обслуживание рабочего места.

Слесарные верстаки могут быть установлены на механическом участке (по технологическому процессу) или на специальном слесарном или слесарно-сборочном участке.

Рисунок 5.19

Расположение верстаков для слесарных работ и сборки может быть продольное и поперечное (рисунок 5.20, а-б). На рисунке 5.20, в показано поперечное расположение двусторонних верстаков.

Рисунок 5.20

На слесарных участках расстояние от разметочной или контрольной плиты до стены или колонны должно быть 200...700 ми, до ближайшего станка, верстака или прохода - не менее 1300 мм.

Оборудование и рабочие места слесарей-лекальщиков, а также координатно-расточные, профиле- и резьбошлифовальные станки следует располагать в наиболее освещенной естественным светом части цеха у наружных стен.

При планировке участка должны быть предусмотрены место для мастера и место для контролера (контрольная площадка) площадью не менее 6 м2 каждое.

Наиболее распространенной схемой планировки оборудования в поточном производстве является расположение станков по прямой линии вдоль хода конвейера или другого транспортирующего устройства с поворотом рабочей стороны оборудования к конвейеру.

| Конец линии должен примыкать к главному проходу, слесарно-сборочному участку, заточному отделению и т. п. В зависимости от длины пролета и площади участка, отведенного для поточной линии, ее конфигурация (рисунок 5.21) может быть прямолинейной (а), П-образной (б), зигзагообразной (в), кольцевой (г) и т. п. На рисунке 5.22 показано расположение станков параллельно конвейеру (а), перпендикулярно ему (б), встроенные в конвейер (в), установка их в |

|

| Рисунок 5.21 |

один ряд (г) и в два ряда, когда изделие переходит с одного ряда станков на другой (д) или обрабатываются параллельно две различные заготовки (е).

Рисунок 5.22

|

|

|