|

Организация транспортировки изделий на участке

|

|

|

|

Организация транспортировки изделий на участке имеет целью ликвидацию тяжелых и трудоемких работ и сокращение продолжительности производственного цикла. Выбор транспортных средств зависит от характера обрабатываемых на участке заготовок; массы и габаритов заготовок или размера транспортной партии, типа производства, конструкции здания.

Передача заготовок из пролета в пролет и с одного станка на другой может быть выполнена следующими способами:

Электрическими тележками или автокарами с подъемными платформами (вилами), а также подъемными кранами грузоподъемностью 0,75; 1; 1,5; 3; 5 т, имеющими скорость 6…15 км/ч.

Монорельсом с электроталью, который может быть прямым, кольцевым и с переводными стрелками. Грузоподъемность злектротали 0, 25...5 т.

Желобами, лотками, склизами для передвижения изделий между рабочими местами самотеком под действием силы тяжести.

Роликовыми, ленточными, пластинчатыми, тележечными и подвесными конвейерами. Конвейеры могут иметь ширину ленты 200... 600 мм и скорость 6...30 м/мин.

Мостовыми кранами, если научастках изготовляются тяжелые детали. Грузоподъемность мостовых кранов 5, 10, 15 и 20 т. В целях наиболее целесообразного использования кранов слесарно-сборочные участки следует располагать в том же пролете, что и участки для механической обработки тяжелых заготовок.

Подвесными и поворотными кран-балками (стрелами) с ручными и электрическими талями грузоподъемностью 1...3 т.

Поворотные краны устанавливаются на колоннах, разделяющих пролеты, или на специально предназначенных для них колоннах; вылет крана должен допускать возможность обслуживания двух соседних станков. Для горизонтального передвижения грузов массой до 1 т применяют малые консольные краны грузоподъемностью до 250...1000 кг, которые перемещаются вдоль стены цеха или вдоль одной линии колонн.

|

|

|

Промышленными роботами (манипуляторами), применяемыми для установа, съема и передачи заготовки из одной зоны обработки в другую или складирования.

После выбора вида транспортирующих устройств и определения интенсивности грузопотока нужно подсчитать количество и места расположения транспортных средств на плане участка. При массовом производстве и поточной организации производственного процесса необходимо также рассчитать скорость движения конвейера, соответствующую такту выпуска, длину конвейерной линии, общую длину и ширину конвейера.

При обработке малогабаритных заготовок передача их по операциям производится не поштучно, а небольшими, так называемыми транспортными партиями.

Скорость движения конвейера (м/мин) равна

(5.29)

(5.29)

где l - шаг конвейера, м; tв - такт выпуска, мин.

Длина конвейера L определяется как произведение шага конвейера 1 на количество рабочих мест z на всей поточной линии при их одностороннем расположении:

L = l × zp (5.30)

Общая длина конвейера L определяется по формуле:

L = l × zp + 2 l (5.31)

где l - расстояние от крайних осей рабочих мест до наружных габаритов барабанов натяжных станций, м.

Для механического участка, где образуется много стружки, необходимо предусмотреть способ удаления ее от станков.

Витая (сливная) стружка для удобства ее транспортирования должна быть предварительно измельчена. Наиболее эффективным способом предотвращения образования сливной стружки является применение на станках инструментов со специальными подточками, стружколомами, экранами и т.п.

Для удаления стружки из рабочей зоны многие современные станки имеют специальные устройства шнекового, скребкового или инерционного типа, которые перемещают стружку в короб (бачок) или в люк, расположенные с тыльной стороны стайка.

|

|

|

Дальнейшая транспортировка коробов со стружкой от станков к общецеховым местам сбора производится с помощью электротележек, подвесным транспортом на монорельсах и мостовых кранов. Наиболее целесообразно транспортировать стружку непосредственно от станка к участку ее переработки и брикетирования системой шнековых и скребковых транспортеров или конвейеров, расположенных под полом цеха вдоль линии станков.

При оформлении планировок используют обозначения, приведенные в таблице 5.3.

При размещении оборудования в соответствии с выбранным вариантом необходимо обеспечить установленные нормами расстояния между оборудованием при различных вариантах их размещение, а также ширину проезда. Указанные нормы для схем, приведенных на рисунке 5.23, даны в таблице 5.4.

Нормы зависят от габаритных размеров оборудования и устанавливают расстояния от крайних положений движущихся частей станка, открывающихся дверей установленных отдельно стоек и шкафов систем управления. При размещении рядом двух станков различных габаритных размеров расстояния следует выбирать по наибольшему из них. Стружкоуборочные каналы, располагаемые вдоль проезда, должны находиться за его пределами. Ширину магистральных проездов, по которым осуществляют межцеховые перевозки, принимают равной 4500... 5500 мм. Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов.

Таблица 5.3 – Условные обозначения, применяемые на планировках

| Наименование | Условное обозначение | Наименование | Условное обозначение |

| Капитальная стенка |

| Пульт управления |

|

| Окно |

| Кран мостовой |

|

| Сплошная перегородка |

| ||

| Перегородка из стеклоблоков |

| ||

| Барьер |

| Стеллаж многоярусный однорядный |

|

| Ворота распашные |

| Кран-штабелер автоматизированный |

|

| Ворота откатные |

| Кран консольный поворотный с электросталью |

|

| Колонный железобетонные и металлические |

| Каретка-оператор с автоматическим адресованием грузов |

|

| Канал для транспортирования стружки |

| Тележка рельсовая |

|

| Автоматическая линия и технологическое оборудование |

| Конвейер подвесной цепной |

|

| Место рабочего |

| Промышленный робот |

|

| Многостаночное обслуживание одним рабочим |

| Конвейер роликовый (рольганг) |

|

| Контрольный пункт |

| Подвод сжатого воздуха (цифра указывает давление в сети) |

|

| Место складирования заготовок и изделий |

| Точка подвода электро-кабеля к оборудованию |

|

|

|

|

Для всех видов напольного электротранспорта ширина проезда А составляет, мм:

А = Б + 1400 при одностороннем движении, А = 2Б +1600 при двухстороннем движении и А = Б + 1400 для робокар при одностороннем движении, где Б - ширина груза, мм. Ширину пешеходных проходов принимают равной 1400 мм.

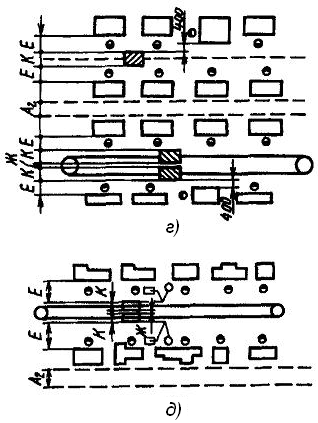

Примеры планировочных решений станочных линий с различными способами межоперационной передачи заготовок приведены на рисунке 5.24. Во всех этих схемах ширина пешеходных проходов А2 = 1400 мм, ширина передаточных столов и стеллажного оборудования В = 670 мм, расстояние между ними Г = 900 мм. Расстояние между станком и консольной секцией приемно-передаточного стола Д = 400 мм, а ширина рабочей зоны между станком и столами Е = 1070 мм. Ширину механизированных межоперационных транспортных средств К и расстояние между ними Ж принимают в соответствии с размерами изготавливаемых деталей.

| Рисунок 5.23 – Схемы расстановки станков |

Таблица 5.4 - Нормы расстояний станков от проезда, между станками, а также от станков до стен и колонн здания

в миллиметрах

| Расстояние (см. рисунок 5.23) | Наибольший габаритный размер станка в плане | ||

| до 1800 | до 4000 | до 8000 | |

| От проезда до: | |||

| фронтальной стороны станка (а) | 1600/1000 | 1600/1000 | 2000/1000 |

| боковой стороны станка (б) | 700/500 | ||

| тыльной стороны станка (в) | |||

| Между станками при расположении их: | |||

| в "затылок" (г) | 1700/1400 | 2600/1600 | 2600/1800 |

| тыльными сторонами (д) | |||

| боковыми сторонами (е) | 1300/1200 | ||

| фронтальными сторонами один к другому при обслуживании одним рабочим одного станка (ж) | 2100/1900 | 2500/2300 | |

| то же двух станков (з) | 1700/1400 | 1700/1600 | - |

| по кольцевой схеме (и) | 2500/1400 | 2500/1600 | - |

| то же (к) | - | ||

| От стен, колонн до: | |||

| фронтальной стороны станка (л) | 1600/1300 | 1600/1500 | 1600/1500 |

| то же (л1) | 1300/1500 | ||

| тыльной стороны станка (м) | |||

| боковой стороны станка (н) | 1200/900 | 1200/900 | 1200/900 |

Примечание. В знаменателе приведены нормы расстояний для цехов крупносерийного и массового типов производства, когда они отличаются от соответствующих норм для условий единичного, мелкосерийного и среднесерийного типов производства.

|

|

|

| Рисунок 5.24 - Примеры планировочных решений станочных линий с использованием различных видов межоперационного транспорта: а - с автоматизированной транспортно-складской системой для тары 400x600 мм; б- с напольной кареткой-оператором и приемно-передаточными столами; в - с роликовым или пластинчатым конвейером; г, д - с подвесным конвейером или электроталью на монорельсе |

| При проектировании организации рабочих мест решаются вопросы научной организации труда (НОТ), внешней и внутренней планировки рабочего места, создания необходимых условий для нормального хода производственного процесса и нормальных условий труда. |

Внешняя планировка рабочего места - это размещение основного оборудования, организационной оснастки, подъемно-транспортных средств, приспособлений, заготовок и готовых деталей. Внутренняя планировка рабочего места включает размещение в инструментальных шкафах и ящиках инструмента, приспособлений и предметов по уходу за оборудованием и поддержанию чистоты на рабочем месте.

Под рабочим местом понимается ограниченная зона производственной площади, предназначенная для выполнения операции одним рабочим (или бригадой) и оснащения необходимым материально-техническими средствами труда: технологическим, вспомогательным и подъемно-транспортным оборудованием, технологической оснасткой и инструментом, организационной оснасткой (тумбочками, стеллажами, тарой и т.п.).

Необходимо расписать проект организации рабочего места для одной из предусмотренных на проектируемом участке профессий (токаря, шлифовщика, заточника и т.д.).

Учитывая характер работы на данном рабочем месте и тип производства, следует разработать следующие вопросы НОТ:

планировку и размещение рабочего места, оснащение рабочего места материально-техническими средствами (оборудованием, инструментальным шкафом, стеллажом, тарой для заготовок и готовой продукции и т.д.), расположение материалов и механизмов;

комплектование рабочего шкафа;

выбор системы обслуживания рабочего места технической документацией, материалами, инструментами;

|

|

|

механизацию отдельных приемов работы, применение транспортных устройств;

разработку мероприятий и устройств по охране труда, гигиене и технике безопасности.

Планировка рабочего места должна предусматривать правильное размещение органов управления станком, предметов и средств труда как по горизонтали, так и по вертикали.

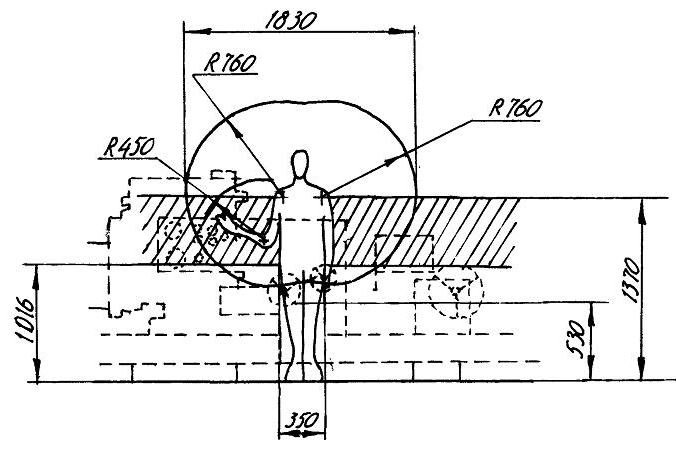

Оптимальные расстояния до органов управления станком при работе токаря среднего роста приведены на рисунке 5.25.

| Рисунок 5.25 |

При планировке рабочего места многостаночника большое значение имеет правильное расположение станков, создание наиболее короткого маршрута рабочего в процессе обслуживания станков и оснащения его приспособлениями и устройствами, ускоряющими и облегчающими работу. Особенно продуманно и тщательно необходимо организовать рабочее место на поточных линиях.

В проекте необходимо расписать оснащение и оборудование рабочего места; размещение приспособлений и инструментов в пределах рабочей зоны; размещение заготовок и деталей и транспортировку их между станками (особое внимание необходимо обратить на конструкцию тары, применяемой в механических цехах: счетной тары с гнездами-штырями, призмами и т.п., предохраняющей обработанные поверхности деталей от повреждения при транспортировке); использование местных грузоподъемных средств при обработке тяжелых изделий; обеспечение на рабочем месте безопасности труда, чистоты и порядка; способы удаления стружки из рабочей зоны станка? окраску помещения и оборудования, освещенность рабочего места.

На рабочем месте должен находиться комплект технологической оснастки:

режущий инструмент (резцы, центровочные сверла, зенковки и др.);

измерительный инструмент (штангенциркуль, микрометр, радиусные и резьбовые шаблоны и др.);

вспомогательный инструмент (патроны, переходные втулки, центры, хомутики, молотки, масленки, щетка-сметка, крючок для стружки, защитные очки и др.).

Рабочий должен иметь также чертеж обрабатываемой детали, технологическую карту и принятую на данном заводе учетную документацию.

Кроме рациональной планировки рабочего места большое влияние на максимальное уплотнение рабочего времени и создание условий для спокойной работы в течение смены имеет правильно организованное обслуживание рабочего места заготовками, инструментом, приспособлениями, технической документацией; обеспечение текущего ремонта и надзора за оборудованием; уборка рабочего места.

Система обслуживания рабочего места станочника разрабатывается применительно к каждому типу производства (таблица 5.5), и нужно расписать способ обслуживания рабочего места различными службами.

Показателем, характеризующим рациональную организацию рабочего места и хорошее использование производственной площади проектируемого участка, является удельная площадь, т.е. отношение общей площади участка, занятой станками, местами для складирования обрабатываемых деталей и проходами к принятому числу станков на участке.

Удельная площадь при правильной планировке должна быть равна (м):

для мелких станков - 10...12;

для средних станков - 15...35;

для крупных станков - 30...45.

Очень плотное размещение станков создает неблагоприятные условия для работы. С другой стороны, чрезмерно свободное размещение приводит к нерациональному, неэкономичному использованию производственной площади участка.

Таблица 5.5 - Способы обслуживания рабочего места станочника

| Ответственный за обслуживание | Функции обслуживания | Тип производства | |

| серийное и крупносерийное производство | единичное и мелкосерийное производство | ||

| Производственно-диспетчерский отдел | Обеспечение технической документацией, заготовками, транспортом | На основании комплексной технологии и производственно-диспетчерских графиков | На основании сменного задания и графика работы |

| Мастер | Выдача задания и систематический инструктаж рабочего | На основании производственно-диспетчерских графиков | То же |

| Инструментально-раздаточная кладовая | Обеспечение чертежами, инструментом, приспособлениями | Доставкой на рабочее место в соответствии с комплексной технологией и графиком принудительной смены инструмента | В соответствии со сменным заданием |

| Наладчик | Обеспечение наладки оборудования и оснастки | На основании производственно-диспетчерских графиков и графиков принудительной смены инструмента | На основании сменных графиков и по мере надобности |

| Ремонтно-энергетическая служба | Обеспечение ремонта и межремонтного обслуживания технологического и энергетического оборудования | На основании годовых, квартальных и месячных графиков планово-предупредительного ремонта (ППР) по заранее разработанным маршрутам межремонтного обслуживания; по вызовам в аварийных случаях | |

| Отдел технического контроля | Обеспечение контроля качества обработки деталей | По всем изделиям | Выборочно в течение смены по графику ОТК |

|

|

|