|

Организация технического контроля

|

|

|

|

Организация технического контроля включает определение структуры и функций аппарата ОТК в цехе и на участке в зависимости от типа производства, применяемых инструментов и приборов и требований к точности и качеству деталей.

При назначении вида контроля и измерительного инструмента следует добиваться следующих целей: создания гарантийных условий выявления дефектных деталей; профилактики брака; экономии затрат труда на контроль качества продукции.

Служба технического контроля предусматривает:

Наличие контроля - непосредственно на рабочих местах; на специальных контрольных пунктах; в контрольных отделениях цеха.

Вид контроля - летучий; промежуточный, окончательный.

Объекты контроля - пооперационный контроль; итоговый (после выполнения группы последовательных операций).

Частота контроля - сплошной контроль; выборочный контроль.

Штат контролеров (для определения количества контролеров необходимо составить ведомость и операционные карты технического контроля по ГОСТ 3.1502-74 с нормированием выполнения контрольных операций).

Контрольные пункты в зависимости от вида деталей, изготовляемых на участке, и сложности измерительных средств (калибры, шаблоны, угломеры или инструментальные микроскопы, звольвентомеры, биениемеры и т.р.) можно располагать между станками в порядке технологических операций, на контрольных пунктах, находящихся на участке или вынесенных за пределы участка.

В случае применения механизированных и автоматизированных контрольных приборов или устройств нужно показать эффективность их применения, что выражается следующими показателями: повышением производительности труда станочников, уменьшением штата контролеров и соответствующим сокращением затрат на их заработную плату.

|

|

|

Основой организации ремонта оборудования на участке является проведение планово-предупредительного ремонта (ППР). Он включает в себя совокупность различного вида работ по техническому уходу и ремонту оборудования, мероприятия межремонтного обслуживания (обозначаемые сокращенно буквой О), как-то: наблюдение за правилами эксплуатации оборудования, своевременное устранение мелких неисправностей и осмотры между плановыми ремонтами выполняют как рабочие, обслуживающие данное оборудование, так и дежурный персонал ремонтной службы цеха (слесари, электрики, смазчики и др.). Межремонтное обслуживание выполняют во время перерывов в работе оборудования, без остановки технологического процесса.

Плановые ремонты оборудования: малый (М), средний (С) и капитальный (К), а также изготовление запасных частей - обычно возлагаются на ремонтно-механический цех завода. Капитальный ремонт может выполняться на специальных ремонтных заводах. Таким образом, производственные участки механических цехов не располагают собственными службами для ремонта оборудования, а привлекают общецеховые и общезаводские службы.

Степень сложности ремонта оборудования оценивается категорией сложности ремонта, которая зависит от конструктивных и технологических особенностей оборудования. Категория сложности ремонта тем выше, чем сложнее оборудование, больше его размеры, выше точность обработки.

Трудоемкость ремонтных работ, т.е. количество часов станочной, слесарной и прочих работ, необходимое для производства ремонта, выражается числом условных ремонтных единиц, принятым в зависимости от ремонтной сложности станка. Для оценки сложности ремонта и установления категории сложности в качестве эталона принята ремонтная сложность токарно-винторезного станка модели 16К20с расстоянием между центрами 1000 мм. Для этого станка была установлена 11-я категория сложности ремонта.

|

|

|

Для моделей металлообрабатывающих станков средней группы категории ремонтной сложности можно выбрать, пользуясь справочной литературой.

Для отдельных станков категории сложности ремонта и соответствующее этому станку число ремонтных единиц совпадают.

Сумма ремонтных единиц всего оборудования, установленного на участке, используется в расчетах для определения количества слесарей по ремонту, электромонтеров и смазчиков, занятых на обслуживании оборудования.

При определении трудоемкости ремонтных работ на станочные, слесарные и другие работы целесообразно пользоваться нормативами времени в часах на одну ремонтную единицу. Так, для металлообрабатывающего оборудования на одну ремонтную единицу промывка (самостоятельная) оценивается в 0,35 ч, проверка на точность - 0,4 ч, плановый осмотр - 0,85 ч, осмотр перед капитальным ремонтом -1,1 ч, малый ремонт -6,1 ч, средний ремонт - 23,5 ч, капитальный ремонт - 35 ч.

Структура межремонтных циклов, количество ремонтов и осмотров оборудования, их чередование зависят от характеристики оборудования и года его выпуска. Например, для фрезерного станка модели 6Н12 (средний, массой до 10 т), выпущенного в 1981 году, работающего в две смены, с коэффициентом загрузи = 0,65 предусмотрено следующее чередование ремонтных работ (структура ремонтного цикла):

О1 – М1 – О2 - М2 – О3 – С1 – О4 – М3 – О5 – М4 – О6 - К, откуда количество осмотров no = 6, малых ремонтов nм = 4, средних ремонтов - nc = 1, капитальных ремонтов nк = 1. Категория сложности ремонта 12-я.

Продолжительность межремонтного цикла металлообрабатывающих станков в отработанных станко-часах равна:

(5.35)

(5.35)

где bп - коэффициент, учитывающий тип производства (для серийного производства bп = 1,3);

bм - коэффициент, учитывающий род обрабатываемого материала (для высокопрочной стали bм = 0,7);

bу - коэффициент, учитывающий условия эксплуатации оборудования (для нормальных условий bу = 1,1);

bт - коэффициент, учитывающий массовую категорию станка (для средней категории bт =1);

А - длительность номинального цикла (для металлорежущих станков со сроком работы менее 10 лет А = 24000 ч).

|

|

|

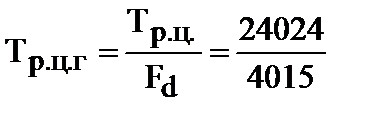

Таким образом, при указанных условиях Тр.ц.= 1, 3 • 0, 7 •1, 1 • 1 • 24000 = 24024 ч.

Для определения продолжительности межремонтного цикла в годах его значение в станко-часах делят на эффективный фонд производственного времени оборудования Fd (при работе в две смены Fd = 4015 ч):

(5.36)

(5.36)

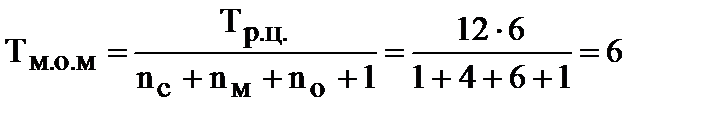

Продолжительность межремонтного периода в станко-часах следующая:

(ч) (5.37)

(ч) (5.37)

И соответственно в месяцах

(мес) (5.38)

(мес) (5.38)

Продолжительность межосмотрового периода в станко-часах равна

(ч) (5.39)

(ч) (5.39)

в месяцах соответственно

(мес) (5.39)

(мес) (5.39)

При недостаточно полном использовании оборудования продолжительность ремонтного цикла целесообразно определять с учетом коэффициента сменности и коэффициента загрузки оборудования по формуле:

(5.40)

(5.40)

где для нашего примера:

Тр.ц. = 24024 ч;

Кс – коэффициент сменности работы оборудования (примем равным 1,2);

Кз – коэффициент загрузки оборудования (примем равным 0,65).

Тогда  лет

лет

Коэффициент цикличности, т.е. отношение количества ремонтов данного вида, выполняемых за цикл, к продолжительности ремонтного цикла в годах, вычисляют по формуле:

(5.41)

(5.41)

При длительности ремонтного цикла Тр.ц.г = 8 лет коэффициент цикличности будет равен:

для капитального ремонта (nк = 1) Кцк = 1/8 = 0,125;

для средник ремонтов (nс = 1) Кцс = 1/8 = 0,125;

для малых ремонтов (nм = 4) Кцм = 4/8 = 0,5;

для осмотров (nо = 6) Кцо = 6/8 = 0,75.

Умножая время, затрачиваемое на выполнение данного вида ремонта единицы оборудования определенной модели в течение всего ремонтного цикла, на коэффициент цикличности для данного типа оборудования, получим годовые затраты времени в часах на данный вид ремонта одного станка:

(5.42)

(5.42)

где h - трудоемкость единицы ремонтной сложности, ч;

R -число единицы ремонтной сложности (категория ремонтной сложности) для данной модели ремонтируемого станка;

Кц - коэффициент цикличности данного вида ремонта.

Значения величин R и Кц можно найти в литературе Полученная величина является исходной для планирования работ по техническому уходу и ремонту оборудования на участке и для расчета количества станков и рабочих ремонтно-механического участка (цеха) службы Главного механика.

|

|

|

По структуре межремонтного цикла, продолжительности межремонтных и межосмотровых периодов, датам монтажа и сдачи оборудования в эксплуатацию (или датам и виду последнего ремонта) дипломник может составить план-график планово-предупредительного ремонта оборудования по участку на год (таблица 5.7) и на весь ремонтный цикл (таблица 5.8).

Таблица 5.7 – Пример заполнения плана-графика ППР по участку

| Инвентарный порядковый номер | Наименование и модель | Категория cложности | Дата и вид последнего ремонта | Виды ремонтных работ по месяцам | |||||||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | ХII | ||||

| Фрезерный 6Р12 | м | О2 | М2 | ||||||||||||

| х-1985 |

Таблица 5.8 – Пример заполнения графика планово-предупредительного ремонта фрезерного станка модели 6Р12 (см. табл. 5.7)

| Годы | ||||||||||||

| Месяцы | IV | X | III | IX | II | VIII | I | VIII | ХII | VI | XI | V |

| Виды ремонтных работ | О1 | М1 | О2 | М2 | О3 | С1 | О4 | М3 | О5 | М4 | О6 | К |

При разработке мероприятий по охране труда, технике безопасности и противопожарной защите необходимо решать эту задачу применительно к разрабатываемому участку механического цеха. Даню разработку необходимо увязать с планировкой оборудования на участке и организацией рабочего места.

Если на механическом участке расположено много шлифовальных, заточных, строгальных и вертикально-фрезерных станков, то при проектировании следует:

Разработать указания о порядке содержания проходов и проездов и установить их ширину в зависимости от принятых транспортных средств, занятых перевозкой заготовок и удалением стружки.

Разработать технические и организационные мероприятия по обеспечению безопасности работы. Особое внимание должно быть обращено на технику безопасности при работе с шлифовальными кругами (испытание, балансировка, крепление на шпинделе станка, ограждение

круга и пр.).

Разработать мероприятия по устранению факторов профессиональной вредности, например при наличии абразивной пыли, эмульсий и керосина, при визуальном контроле мелких элементов и пр.

При разработке мероприятий по противопожарной защите на участке необходимо:

указать характеристику огнестойкости здания цеха, его этажность, количество и характеристику пожарных выходов;

описать и обосновать принятую систему пожарной сигнализации;

описать систему водоснабжения для пожарных целей;

определить количество противопожарных средств, описать их местонахождение в цехе и на участке;

|

|

|

разработать мероприятия, обеспечивающие противопожарную блокировку электрооборудования на проектируемом участке;

разработать маршрут эвакуации работающих при возникновении пожара.

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. Гельфгат Ю.И.. Сборник задач и упражнений по ТМ, М, 1984.

2. Горбацевич Ю.И. Курсовое проектирование. Минск, Высшая школа, 1985.

3. Громова Р.А. Организация и планирование машиностроительного производства. М, Высшая школа, 1986.

4. Данилевский В.В.. Технология машиностроения, м, 1984.

5. Данилевский В. В.. Лабораторные работы по ТМ, М, 1988.

6. Дерябин А.Л.. Технология изготовления деталей на станках с ЧПУ и в ГПС. М, Машиностроение, 1989, с.289.

7. Маталин А.А. Технология машиностроения. Учебник для машиностроителя вузов, Л, машиностроение, 1985.

8. Нефедов Н.А.. Дипломное проектирование

9. Сборник задач и упражнений по технологии машиностроения, В.И. Аверченков, М, Машиностроение, 1988.

10. Справочник технолога-машиностроителя в 2-х томах, т.2, под ред. А.Г. Косиловой и Р.К. Мещерякова. М, Машиностроение, 1986

11. Справочник «Обработка металла резанием» под ред. Попова, М, Машиностроение, 1988.

12. Справочник «Обработка металлов резанием» под ред. А.А. Попова М, Машиностроение, 1988.

13. Техническое нормирование труда в машиностроении. Силантьева, М,: Машиностроение, 1982.

14. Техническое нормирование труда в машиностроении. Э.Э.Миллер, 1978

15. Точность и производственный контроля в машиностроении. Справочник (под общ. ред. А.К.Кутая, Б.М.Сорочкина). Л, Машиностроение, Ленинград. отд-ние, 1983, 368с.

Учебное пособие. Горьковский политехнический институт им. А.А. Жданова. «Расчет операционных размеров при механической обработке»

|

|

|