|

6) Деформация при растяжении-сжатии

|

|

|

|

6) Деформация при растяжении-сжатии

При р-сж происходит изм-ие линейных размеров тела:  - абсолютная продольная деф-ция (абс-ная удлинение)

- абсолютная продольная деф-ция (абс-ная удлинение)

- относительная прод деф-ция (отн-ое удлинение);

- относительная прод деф-ция (отн-ое удлинение);  - абс попер деф-ция

- абс попер деф-ция

- отн-ная попер деф-ция

- отн-ная попер деф-ция

Между отн-ной прод и отн-ной попер деф-цией сущ-ет зависимость, кот устан-ся опытным путём.

(

(  ) – коэффициент Пуассона – сп-ть мат-ла сопротивляться поперечной деф-ции

) – коэффициент Пуассона – сп-ть мат-ла сопротивляться поперечной деф-ции

0дерево ≤ μ ≤ 0, 5резина; μ = 0, 25 – для стали

Связь между напряжением и деформицией

Впервые эту зависимость установил английский учёный Гук

E – модуль продольной упругости (модуль Юнга) – постоянная вел-на для мат-ла хар-ет сп-ть мат-ла сопротивляться прод деф-ции (для стали E = 210 ГПа, дерева E = 10 ГПа)

«Линейная деформация прямо пропорциональна напряжению»

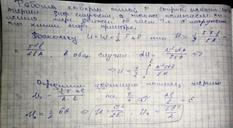

З-н Гука можно записать в виде деф-ции:

- абс-ное удлинение стержня постоянного поперечного сечения.

- абс-ное удлинение стержня постоянного поперечного сечения.

Для ступенчатого стержня

ЕА – жёсткость стержня при р-сж

Определив напряжение можно судить о прочности стержня.

7)8)

9)Условие прочности

В инженерной практике исп-тся 3-и метода расчёта на прочность.

Рассмотрим 2-а:

1. Расчёт по допускаемому напряжению.

1. Расчёт по допускаемому напряжению.

Суть: наиб-ее напряж возн-щее в мат-ле не должно превышать доп-мого напряжения для данного мат-ла:

;

;  ( σ 0 – опасное напряжение для пластического мат-ла (стали) равно пределу текучести σ 0 = σ у; для хрупких (чугун, древесина) равно напряжению σ 0 = σ и (определяется опытным путём)).

( σ 0 – опасное напряжение для пластического мат-ла (стали) равно пределу текучести σ 0 = σ у; для хрупких (чугун, древесина) равно напряжению σ 0 = σ и (определяется опытным путём)).

п – коэф-т запаса прочности, учит-щий общее для всех конструкций факторы:

1). неоднородность мат-ла

2). неточность расчёта нагрузки

Прим-ся в машиностроении

2. Расчёт по предельным состояниям. Исп-ся в строительстве и явл-ся более точным. Здесь использ-ся ряд коэф-тов, каждый из кот учитывает тот или иной фактор.

|

|

|

Суть: не допускать предельного состояния, при кот констр перестаёт удавл-ть экспл-ным требованиям.

R – расчетное сопротивление м-лов опр-тся опытным путём.

R – расчетное сопротивление м-лов опр-тся опытным путём.

RH – нормативное сопрот-ие устан-ся проектировочными нормами; γ м – коэф-т безопастности по м-лам (учит неодор м-лов). При расчёте констр вводятся и другие коэф-ты: γ с – к-т условий работы, γ н – к-т надёжности.

Условие жёсткости

Наиб относ-ая деф возникает в эл-те констр не должна превышать доп-ого относ-ой деф.

Наиб относ-ая деф возникает в эл-те констр не должна превышать доп-ого относ-ой деф.

10) Резкое изменение площади поперечн сечен по длине ( отверстия, канавки или надрезы) приводит к неравномерному распредел напряжений, т. е. вызывают концентрацию напряжений и назыв концентраторами.

При исследован явлен концентрац напряжен вводят понятие номинальности напряжений, а так же наибольш тестного напряж и концентрац напряжен.

Наибольш местное напряж- это максимальн напряж действ в месте концентрац напряжений.

Коэффициент концентрации напряжений- это отношение максимальн напряжение к номинальному.

α = γ max/σ ном

α зависит от вида концентрации размеров и формы образца и от свойств материала.

11) Механические характеристики материалов

Мех хар-ки м-ла необх для расчётов эл-тов констр на прочность и жёсткость. Основным опытом для получения мех хар-к для пластич-их м-лов явл-ся испытание на растяжение. Изгот-ся станд-ые образцы, у кот отношение расчётной длины lo к диаметру поперечного сечения do = 10. Машина автом-ки записывает диаграмму зависимости между растяг-щей силой F и удлинением образца ∆ l.

Мех хар-ки м-ла необх для расчётов эл-тов констр на прочность и жёсткость. Основным опытом для получения мех хар-к для пластич-их м-лов явл-ся испытание на растяжение. Изгот-ся станд-ые образцы, у кот отношение расчётной длины lo к диаметру поперечного сечения do = 10. Машина автом-ки записывает диаграмму зависимости между растяг-щей силой F и удлинением образца ∆ l.

Диаграммы перестраивают в др виде, по оси ординат – нормальное напрчжение σ = N/Aо (Aо – первонач-ая площадь попер сеч образца), по оси абсцисс – относ-ое удлинение ε = ∆ l/lo. Эту диагр наз диагр-мой условных напряжений, т. к. Aо – постоянной применяется в процессе удлинения.

|

|

|

1 – σ pr – предел прямо пропор-ти

1’ – σ e – пр упругости

2 – σ y – пр текучести

3 – σ u - пр прочности

По диаграмме опред-ся мех хар-ка прочности образца: На уч-ке 0-1 деф-ции растут проп-но нагрузке, т. е. вып-ся закон Гука. 1 – предел проп-ти – наиб-ее напряж, для кот спроведлив з-н Гука. Уч-к 0-1’ – м-л испыт-ет только упругие деф-ции (ε е). 1’ – предел упругости – наиб напряж, после кот возние-ет остат-ые деф-ции (ε r). Если нагрузку увелич-ть дальше, то наступит такой момент, когда напряж не увелич-ся, а деф-ция всё равно растёт (1’ – 2). Гориз уч-к – наз площадкой текучести, а состояние м-ла – текучестью. Самая низкая точка на площадке текучести соотв-ет пределу текучести. На этом уч-ке диагр на отполированной пов-ти образца появл-ся очень маленькие трещины (линии сдвигов – линии Людерса-Чернова), они наклонены к оси образца на 40 -500. Претерпев состояние тек-ти м-л снова приобретает сп-ть сопротивляться нагрузке, как бы упрочняться, и диаграмма опять идёт вверх. Предел прочности (σ u) – наиб напряж, кот может выдержать м-л без признаков разрушения. В 3 на образце появл-ся – т. н. шейка – местное сужение попер сечения образца. Площадь сеч в шейке быстро уменьшается, напряж падает и в точке 4 происходит разрыв образца.

По диаграмме опред-ся мех хар-ка прочности образца: На уч-ке 0-1 деф-ции растут проп-но нагрузке, т. е. вып-ся закон Гука. 1 – предел проп-ти – наиб-ее напряж, для кот спроведлив з-н Гука. Уч-к 0-1’ – м-л испыт-ет только упругие деф-ции (ε е). 1’ – предел упругости – наиб напряж, после кот возние-ет остат-ые деф-ции (ε r). Если нагрузку увелич-ть дальше, то наступит такой момент, когда напряж не увелич-ся, а деф-ция всё равно растёт (1’ – 2). Гориз уч-к – наз площадкой текучести, а состояние м-ла – текучестью. Самая низкая точка на площадке текучести соотв-ет пределу текучести. На этом уч-ке диагр на отполированной пов-ти образца появл-ся очень маленькие трещины (линии сдвигов – линии Людерса-Чернова), они наклонены к оси образца на 40 -500. Претерпев состояние тек-ти м-л снова приобретает сп-ть сопротивляться нагрузке, как бы упрочняться, и диаграмма опять идёт вверх. Предел прочности (σ u) – наиб напряж, кот может выдержать м-л без признаков разрушения. В 3 на образце появл-ся – т. н. шейка – местное сужение попер сечения образца. Площадь сеч в шейке быстро уменьшается, напряж падает и в точке 4 происходит разрыв образца.

12)

13) Необходимые размеры сечений элементов конструкции определ из расчетов на прочность, жесткость и устойчивость. Расчеты на прочность свод к требованию, чтобы наибольшее напряж в элементе конструкции не превосходят некоторой допустим величины. Существует 3и метода расчета на прочность.

1ый- допустимых напряжений

2ой-предельных состояний

3ий-разрушающих нагрузок

Метод допустимых напряжений требует выполнение 2ух условий σ p ≤ [σ p] σ с ≤ [σ с] или σ ≤ [σ ], где σ - наибольшее по абсолют величине сжимающее или растягивающее расчетное напряжение для материала, [σ ]= σ т/ [nт]; σ p иσ с– наибольшие расчетые напряжения, [σ p] и [σ с]- допустимыенапряжения.

Нагрузка, при которой наибольшее напряжение в конструкции равны допускаемым напряжениям, называется допускаемой.

Метод предельных состояний. В данном случае допустим нагрузку назыв предельно допускаемой нагрузкой, а ее величину определяют путем деления предельной нагрузки на нормативный коэффициент запаса несущей способности. Следует стремиться к тому, чтобы допускаемые напряжения были полностью использованы, т. е. удовлетворять условию σ = [σ ]

|

|

|

Метод разрушающих нагрузок заключаетсяв том чтобы определит максимальные сжимающие и растягивающие напряжения.

14) Необходимые размеры сечений элементов конструкции определ из расчетов на прочность, жесткость и устойчивость. Расчет на жесткость сводиться к требован чтобы наибольш перемещение не превышает допустимой величины.

15) Статический момент плоской ф-ры

Предполож имеем сечение площадью А. выделяем элем-т участок dA. Статич момент относ любой оси х или у назыв сумма произвед элем-ых площадок на рассм до соотв оси.

;

;

Покажем центр тяжести сечения и его к-т. Точка пересечения осей Х и У и есть центр тяжести сечения.

Координаты центра тяжести находятся из формул ус=  /А и xс=

/А и xс=  /А

/А

Если известно полож ц. т. фигуры, то статический момент опред-ся:

Статич момент относит оси, кот проходит через ц. т. равны 0. Оси воторые проходят через центр тяжести называбтся центральными осями. Размер-ть Sx, Sy – см3

Статич момент для сложн ф-ры равен сумме статич мом-ов всех сост-щих частей.

;

;

Используя запись выраж и определ ц. т. сплошной ф-ры.

;

;

16) Осевым моментом инерции сечения относительно некоторой оси называется взятая по всей его площади А сумма произведений элементарных площадок dA на квадраты их расстояний от этой оси, т. е.

Полярным моментом инерции относительно неторой точки ( полюса) называется взятая по всей его площади А сумма произведений элементарных площадок dA на квадраты их расстояний от этой точки, т. е.

Центробежный момент инерции сечения относительно некоторых 2ух взаимно перпендекулярных осей называется взятая по всей его площади А сумма произведений элементарных площадок dA на их расстояния от этих осей, т. е.

Моменты инерции имеют размерности см4, м4.

|

|

|

Осевые и полярные момениы всегда положительны, т. к. величины входящие в их вычисления положительны и расстояния в вычислениях беруися в квадрате.

Сумма осевых моментов инерции сечения относительно 2ух взаимно перпенд осей равна полярному моменту инерции этого сечения относительно точки пересечения указанных осей.

Центробежн моменты могут быть +, - и =0

Центробежн момент инерции сечения относительно осей, из которых одна или обе совпадают с его осями симметрии, равен 0.

|

|

|