|

Маркировка и оформление лекарственных средств

|

|

|

|

Точность современных машин позволяет добиться минимальной погрешности при дозировании и гарантировать 100% соответствие фактического количества лечебного средства номинальному объему, обозначенному на упаковке. Как правило, размер порции при дозировании устанавливают в зависимости от классической схемы приема препарата с таким расчетом, чтобы медикамента хватило на весь курс.

Все большее распространение получают комплексные решения для фасовки-упаковки, выполняющие параллельно несколько операций и за счет этого значительно сокращающие технологический цикл.

В связи с большой ролью этапа фасовки в получении качественных медикаментов, для оснащения соответствующих цехов и производственных участков целесообразно выбирать новые модели дозирующей техники, обладающие необходимым запасом производительности, надежности и точности работы.

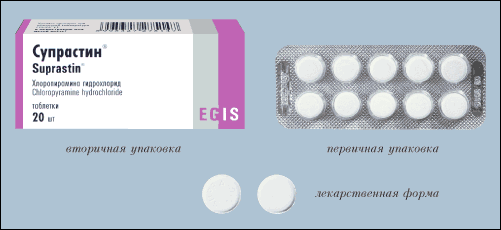

Упаковка препарата может быть двух видов: внутренняя (первичная) и внешняя (вторичная), которые изображены на рисунке 4.1.

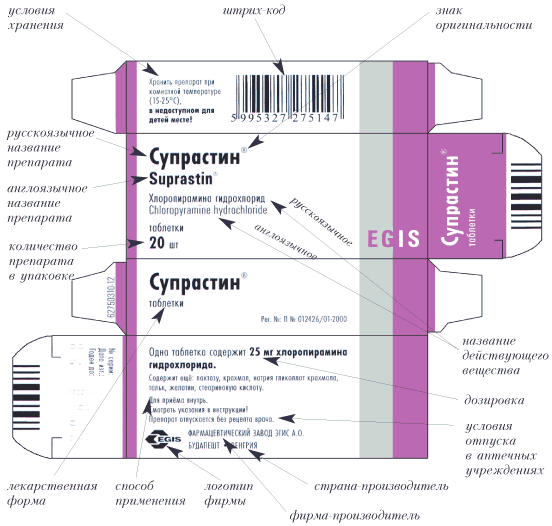

Разворот вторичной упаковки

Разворот вторичной упаковки

Рисунок 4.1. Маркировка и оформление лекарственных средств

Рисунок 4.1. Маркировка и оформление лекарственных средств

|

Лекарство может иметь как оба вида упаковки, так и один. Первичная упаковка находится в непосредственном контакте с лекарственным средством. Например, таблетки и драже могут быть упакованы в блистеры или баночки, капли и растворы – в ампулы или флаконы, мази и кремы – в баночки или тюбики (тубы) и так далее. Для предотвращения повреждений или по другой причине, первичная упаковка тоже может быть вложена, например в коробку. Коробка, пенал или нечто подобное будут называться в этом случае вторичной упаковкой.

В качестве примера правильного оформления мы привели упаковку препарата “Супрастин” (смотри рисунок 4.1).

|

|

|

1. На первичной и вторичной упаковке хорошо читаемым шрифтом на русском языке должны быть указаны:

– название лекарственного средства и название действующего вещества (если препарат содержит один компонент);

– название фирмы-производителя;

– номер серии и дата изготовления;

– способ применения лекарственного средства;

– дозировка и число доз в упаковке;

– срок годности;

– условия хранения препарата;

– условия отпуска в аптечных учреждениях (препарат выдается по рецепту врача или без него);

– меры предосторожности, которые следует соблюдать при применении данного лекарства;

– номер государственной регистрации лекарственного средства (регистрационный номер).

2. Лекарственные препараты должны поступать в продажу только с инструкцией по применению, содержащей следующие данные на русском языке:

– название и юридический адрес фирмы – производителя;

– название лекарственного средства, название действующего вещества (если препарат содержит 1 компонент);

– сведения о компонентах, входящих в состав лекарства, их дозировках, упаковке;

– информация по фармакологическому действию активного вещества;

– показания к применению, а также противопоказания;

– возможные побочные эффекты препарата;

– возможные взаимодействия с другими лекарственными средствами;

– способ применения лекарства;

– срок годности и условия хранения;

– указание о том, что лекарственное средство следует хранить в местах, не доступных для детей;

– условия отпуска (препарат выдается по рецепту врача или без него);

– номер и дата государственной регистрации.

3. Дополнительно на упаковке могут быть помещены следующие данные:

– логотип фирмы-производителя;

– страна-производитель;

– название препарата и действующего вещества на английском (или латинском) языке; рядом с названием может размещаться знак оригинальности, указывающий на то, что оно является торговой маркой данного производителя и не может быть использовано другим производителем;

|

|

|

– штрих-код.

Литература:

Основная:

- Чуешов В.А. «Промышленная технология лекарств», НФАУ,2002г.

- Белоусов A.M. «Фармацевтическое производство». Уч. пособ.-М., 2001г.

- Касаткин А.В. Процессы и аппараты. Изд-во «Наука», Л., 1975.

4. Нормативные документы. Оборудования для таблетирования лекарственных средств. ОСТ64-031-87, 64-057-88.

5. Юртев Е.И. Теория автоматического управления. -Л.: Энергия, 1975г.

Дополнительная:

13.Иващенко Н.И. Автоматическое регулирование машиностроения, 1986г.

14.ПТуров В.Н. Основы автоматизации производства и промышленные работы. — М.: Машиностроение, 1989г.

15.Пассет Б.В., Воробьева В.Л. Технология химико-фармацевтических препаратов и антибиотиков. Учеб.пособ. для учащ.сред.спец.учеб.завед.-М.: Медицина. 1977г. с-430.

16.4. Павлов К.Ф., Романков П.Г., Носков А.А., Примеры и задачи пр курсу процессов и аппаратов химической технологии, Л., Химия, 1987, 576с.

Контрольные вопросы (обратная связь):

1. Виды упаковок.

2. Жесткая упаковка.

3. Полужесткая упаковка.

4. Мягкая упаковка.

5. Основные виды вторичной упаковки, применяемой для лекарственных средств.

6. Маркировка и оформление лекарственных средств.

Тема лекции №5 Машины и автоматы для производства и фасовки таблеток

Цель лекции: Ознакомить студентов машинами и автоматами для производства и фасовки таблеток

Тезисы лекции:

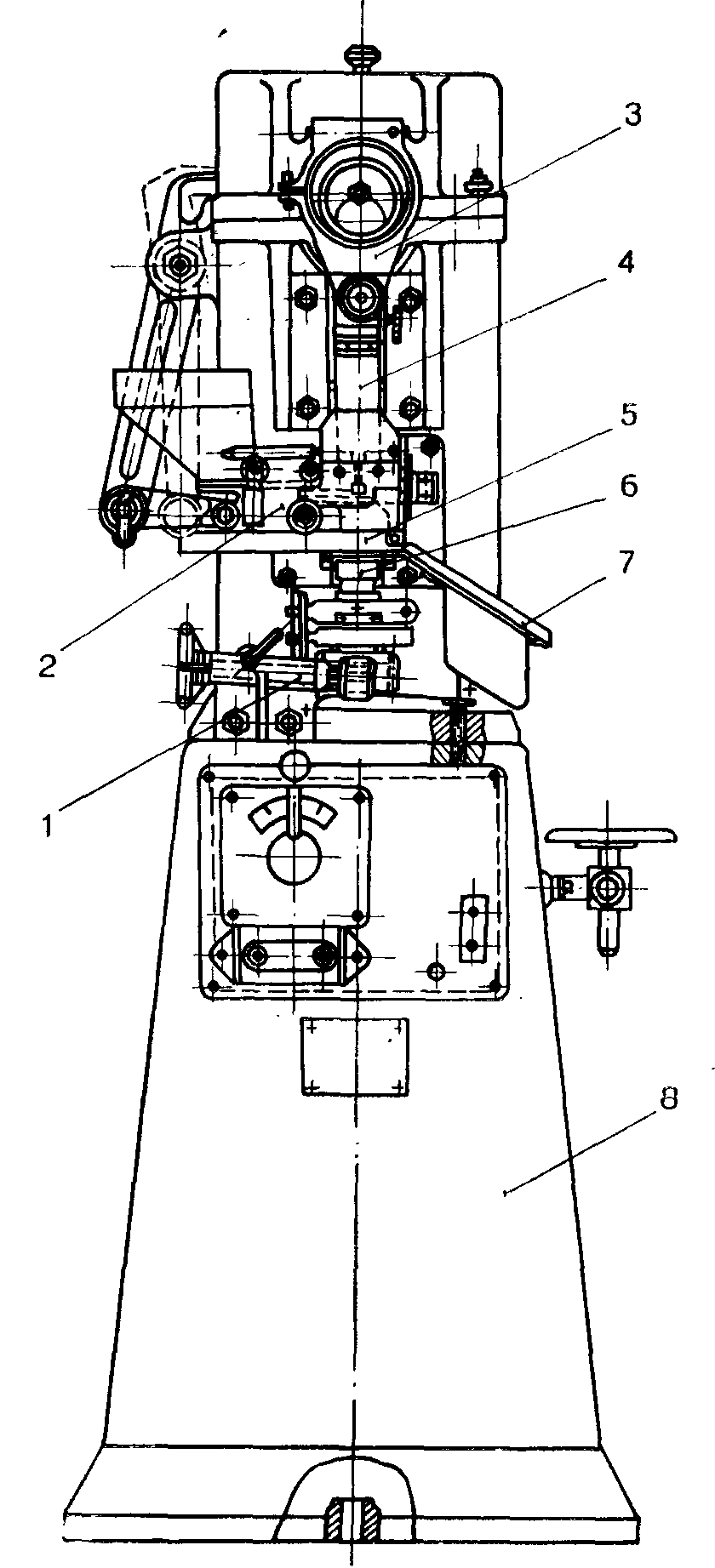

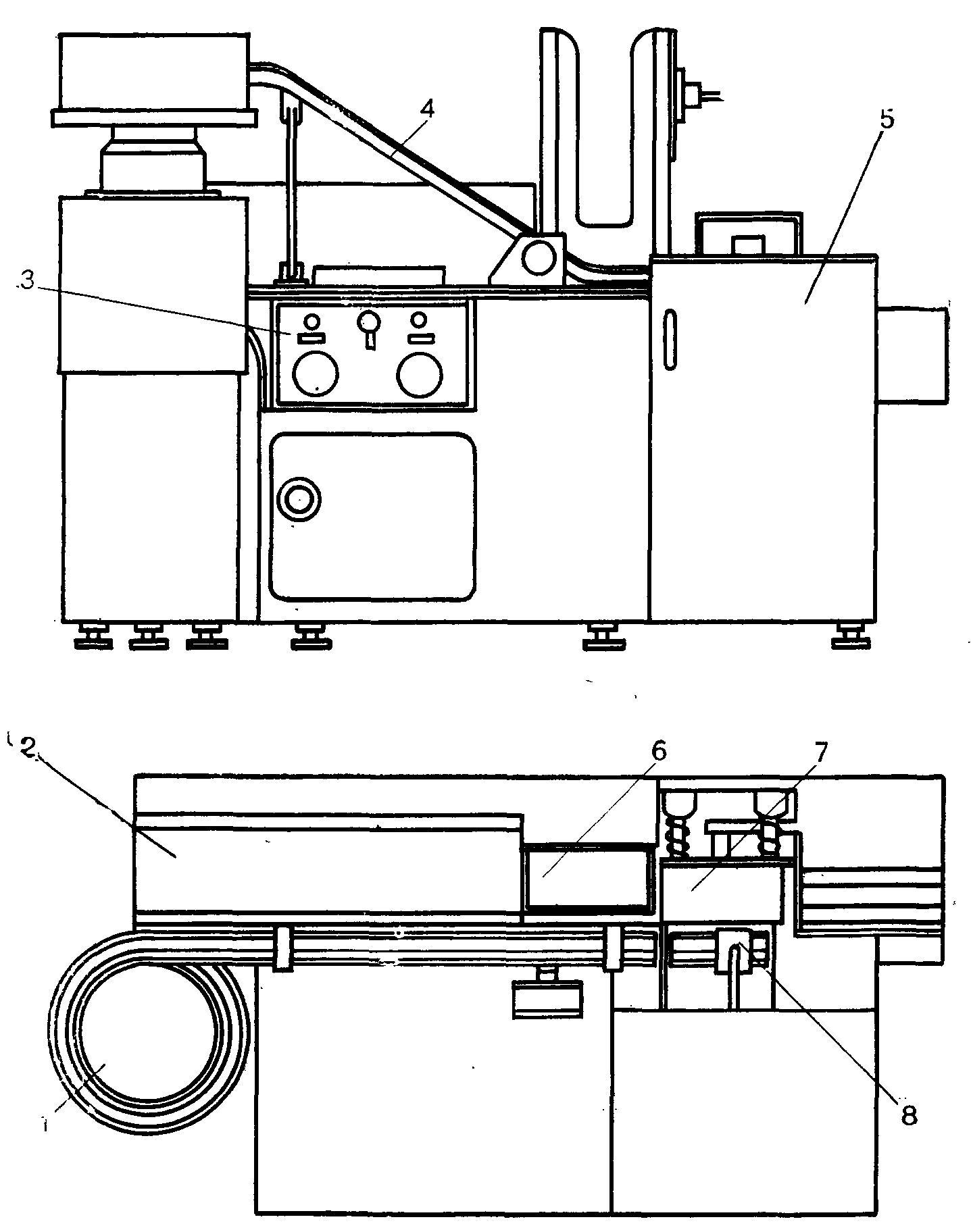

Таблеточные машины. Таблеточная машина ТП-1М. Назначение. Предназначены для изготовления таблеток из порошкообразных материалов.

Таблеточные машины. Таблеточная машина ТП-1М. Назначение. Предназначены для изготовления таблеток из порошкообразных материалов.

1— узел регулировки высоты таблетки; 2— питатель с бункером; 3— регулятор давления, 4— толкатель верхний; 5— блок прессования; 6— толкатель нижний; 7— лоток; 8— станина.

Принцип действия. Таблеточная машина ТП-1М работает на принципе возвратно-поступательного движения, которое сообщается питателю с бункером (2) через рычажную систему от копира цилиндрической зубчатой передачи, в результате матричная камера блока прессования (5) заполняется порошкообразным материалом и готовые таблетки сбрасываются на наклонный лоток (7).

Описание конструкции. Трехскоростной двигатель, расположенный в станине (8) машины, через ременную передачу, промежуточный вал и цилиндрическую зубчатую передачу приводит в движение главный вал, на кривошипе которого смонтирован регулятор давления (3). Через ползун регулятор соединяется с верхним толкателем (4), несущим пуансон. При изменении положения эксцентрикового червячного колеса регулятора давления (3) меняется давление от О до 1700 кг в камере матрицы, закрепленной в блоке прессования (5). По зеркалу блока прессования (5) перемещается питатель с бункером (2), который получает возвратно-поступательное движение через рычажную систему от копира цилиндрической зубчатой передачи, обеспечивая заполнение матричной камеры порошкообразным материалом и сброс готовой таблетки на наклонный лоток (7). В питателе (2) смонтирован ворошитель, который способствует лучшему заполнению матрицы и предупреждает зависание порошков, склонных к слеживанию. Глубина заполнения матрицы, то есть дозирование порошка, определяется положением постоянно находящегося в матрице нижнего пуансона, который соединен с механизмом дозатора. Дозирование осуществляется узлом регулировки высоты таблетки (1) и контролируется по шкале заполнения матричной камеры.

|

|

|

Машину обслуживает 1 человек.

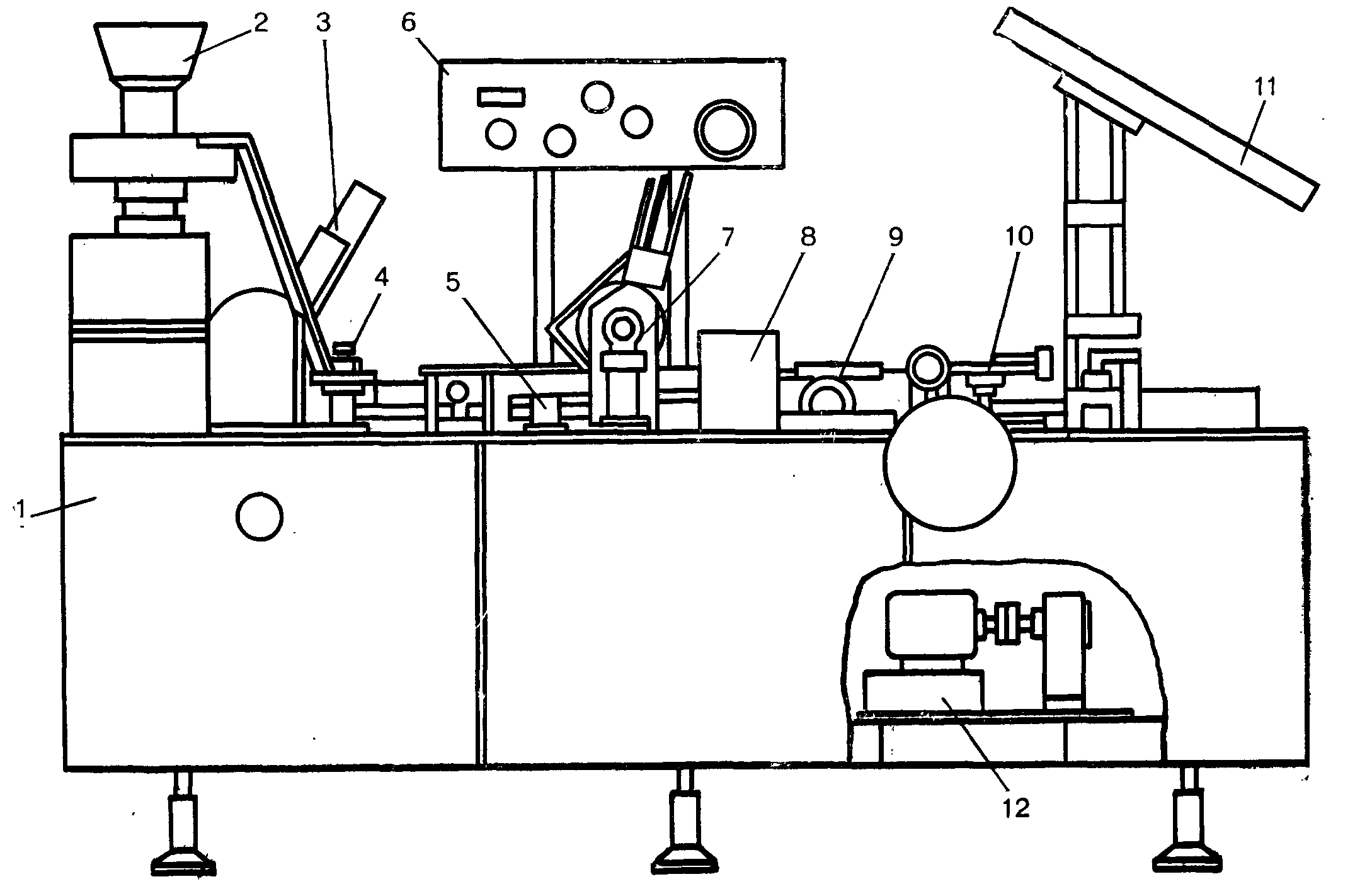

Автомат для упаковки таблеток в микропачки. Назначение. Предназначен для завертывания таблеток в бумажный крестообразный вкладыш и упаковки его в бумажную обечайку.

1— станина;

2— внбропнтатели;

5 — механизм подачи н формования вкладыша;

4 — механизм загрузки таблеток;

5 — механизм закрывания вкладыша;

6— пульт управления;

7— механизм подачи заготовок обечаек;

8 — механизм нанесения серни;

9—клеевая ванна;

10— механизм формования обечайки;

11— бункер приемный;

12 — привод.

Принцип действия. Из бункера крестообразный вкладыш захватывается механизмом подач ии формования (3), к которому подведен вакуум, и подается на устройство для формования вкладыша, где передний и задний лепестки вкладыша поднимаются. Таблетки, поступающие по двум лоткам от вибропитателей (2), попадают на боковые лепестки вкладыша, а затем сдвигаются к середине. Лепестки вкладыша закрываются и он подается на следующую операцию. Заготовка обечайки из бункера извлекается механизмом подачи (7) и подается на направляющие транспортера, в углублении которого движется носитель с находящимися во вкладыше таблетками. Развернутая обечайка вместе с вкладышем проходит через механизм (8), где на нее наносятся паспортные данные препарата. Затем на обратную сторону заготовки обечайки наносится полоска клея. Далее механизм формования обечайки (10) по заранее нанесенным рицовкам формует обечайку, накладывая один ее лепесток на другой и склеивая их. В результате вкладыш с таблетками оказывается внутри полученного пенала. Процесс образования микропачки закончен; готовая микропачка попадает в приемный бункер (11), где происходит окончательное склеивание обечайки.

|

|

|

Описание конструкции. Автомат представляет собой машину линейного типа непрерывного действия. На станине (1) находится пульт управления (6), в ее нижней части расположен привод, состоящий из электродвигателя, вариатора, промежуточного вала и главного приводного вала. Механизм подачи и формования вкладыша (3) предназначен для выемки из бункера вкладышей, предварительного их формования и укладывания на носители транспортера и состоит из векторного вакуумного барабана и двух гладких дисков, сидящих на одном валу и вращающихся синхронно с движением транспортера. Механизм загрузки таблеток (4) переносит таблетки из вибропитателя (2) по лоткам во вкладыш и состоит из двух непрерывно вращающихся звездочек с гнездами для 3 или 5 таблеток. Механизм (5) закрывает лепестки крестообразного вкладыша, заполненного таблетками. Он состоит из фигурных формующих роликов, двух секторных дисков и двух пар пластинчатых неподвижных копиров. Механизм подачи заготовок обечаек (7) предназначен для поштучного извлечения обечаек из бункера и укладывания их на завернутые во вкладыш таблетки; состоит из вакуумного барабана, золотникового устройства для отсоса воздуха и бункера заготовок обечаек. Механизм нанесения серии (8) служит для нанесения паспортных данных на развернутые обечайки и состоит из двух непрерывно вращающихся роликов, между которыми проходит заготовка обечайки. На заготовку с верхнего ролика наносятся паспортные данные в виде рельефного оттиска. Клеевая ванна (9) предназначена для нанесения полоски клея на заготовку обечайки. Механизм (10) служит для формования обечайки вокруг закрытого вкладыша с таблетками и состоит из двух фигурных формующих роликов и двух секторных дисков, работающих с неподвижными копирами. Автомат выпускается четырех типоразмеров для изготовления микропачек различных размеров.

|

|

|

Автомат обслуживает 1 человек.

Техническая характеристика

Ц2226

Производительность, упаковок/час 3600—6000

Диаметр таблеток, мм 12

Количество таблеток в микропачке, шт. 10

Размеры микропачки, мм

длина 62

ширина 26

высота 6,5

Вес автомата, кг 900

Автомат для укладывания микропачек в коробки. Назначение. Предназначен для механизации процесса упаковки определенного количества микропачек в коробки. Автомат может работать как в составе линии, так и самостоятельно.

Автомат для укладывания микропачек в коробки. Назначение. Предназначен для механизации процесса упаковки определенного количества микропачек в коробки. Автомат может работать как в составе линии, так и самостоятельно.

1— вибробункер;

2— блок перемещения коробок;

3— пульт управления;

4— лоток;

5— станина;

6— механизм подачи коробок;

7— механизм подъема и опускания стола;

8— механизм отсчета и подачи микро пачек.

Принцип действия. Микропачки из вибробункера (1) по лотку (4) поступают на рейку механизма (8), где набираются в ряд и подаются в предварительно подготовленную коробку. Коробка устанавливается на блок перемещения (2), откуда механизмом (6) подается на позицию укладки. Коробка размещается на столе механизма (7) и вместе с последним может подниматься и опускаться, а также перемещаться в горизонтальной плоскости. В коробку механизмом (8) загружается один ряд микропачек. За счет горизонтального перемещения стола механизма (7) на величину, равную ширине микропачки, в коробке освобождается место для укладывания в нее следующего ряда микропачек. После заполнения в коробке нижнего слоя микропачками механизм (7) опускает стол на высоту микропачки, и цикл укладки повторяется. После укладывания последнего слоя микропачек механизм (7) поднимает стол до уровня блока перемещения коробки, а механизм выталкивания коробки выталкивает ее со стола.

Описание конструкции. На станине (5) расположен вибробункер (1) с лотком, по которому микропачки подаются в механизм отсчета и подачи микропачек. Кроме того, на станине расположен пульт управления (3), блок перемещения коробок (2), механизм подачи коробок (6), механизм подъема и опускания стола (7).

Автомат обслуживает 1 человек.

Техническая характеристика

Производительность, коробок/час 23

Количество микропачек в коробке, шт. 400

Размеры микропачки, мм

длина 38

ширина 27

высота 7

Размеры коробки, мм

длина 200

ширина 165

высота 110

Размеры основания, мм 1830x995

Вес автомата, кг 940

Литература:

Основная:

- Чуешов В.А. «Промышленная технология лекарств», НФАУ,2002г.

- Белоусов A.M. «Фармацевтическое производство». Уч. пособ.-М., 2001г.

- Касаткин А.В. Процессы и аппараты. Изд-во «Наука», Л., 1975.

4. Нормативные документы. Оборудования для таблетирования лекарственных средств. ОСТ64-031-87, 64-057-88.

5. Юртев Е.И. Теория автоматического управления. -Л.: Энергия, 1975г.

Дополнительная:

1. Иващенко Н.И. Автоматическое регулирование машиностроения, 1986г.

2. ПТуров В.Н. Основы автоматизации производства и промышленные работы. — М.: Машиностроение, 1989г.

3. Пассет Б.В., Воробьева В.Л. Технология химико-фармацевтических препаратов и антибиотиков. Учеб.пособ. для учащ.сред.спец.учеб.завед.-М.: Медицина. 1977г. с-430.

4. Павлов К.Ф., Романков П.Г., Носков А.А., Примеры и задачи пр курсу процессов и аппаратов химической технологии, Л., Химия, 1987, 576с.

Контрольные вопросы (обратная связь):

1. Таблеточные машины.

2. Таблеточная машина ТП-1М.

3. Автомат для упаковки таблеток в микропачки.

4. Автомат для укладывания микропачек в коробки.

КРЕДИТ №2

Тема лекции №6 Машины и автоматы для производства лекарственных средств в ампулах

Цель лекции: Ознакомить студентов машинами и автоматами для производства лекарственных средств в ампулах

Тезисы лекции:

Полуавтомат для наполнения ампул АП-4М. Назначение. Предназначен для вакуумного наполнения ампул инъекционными растворами.

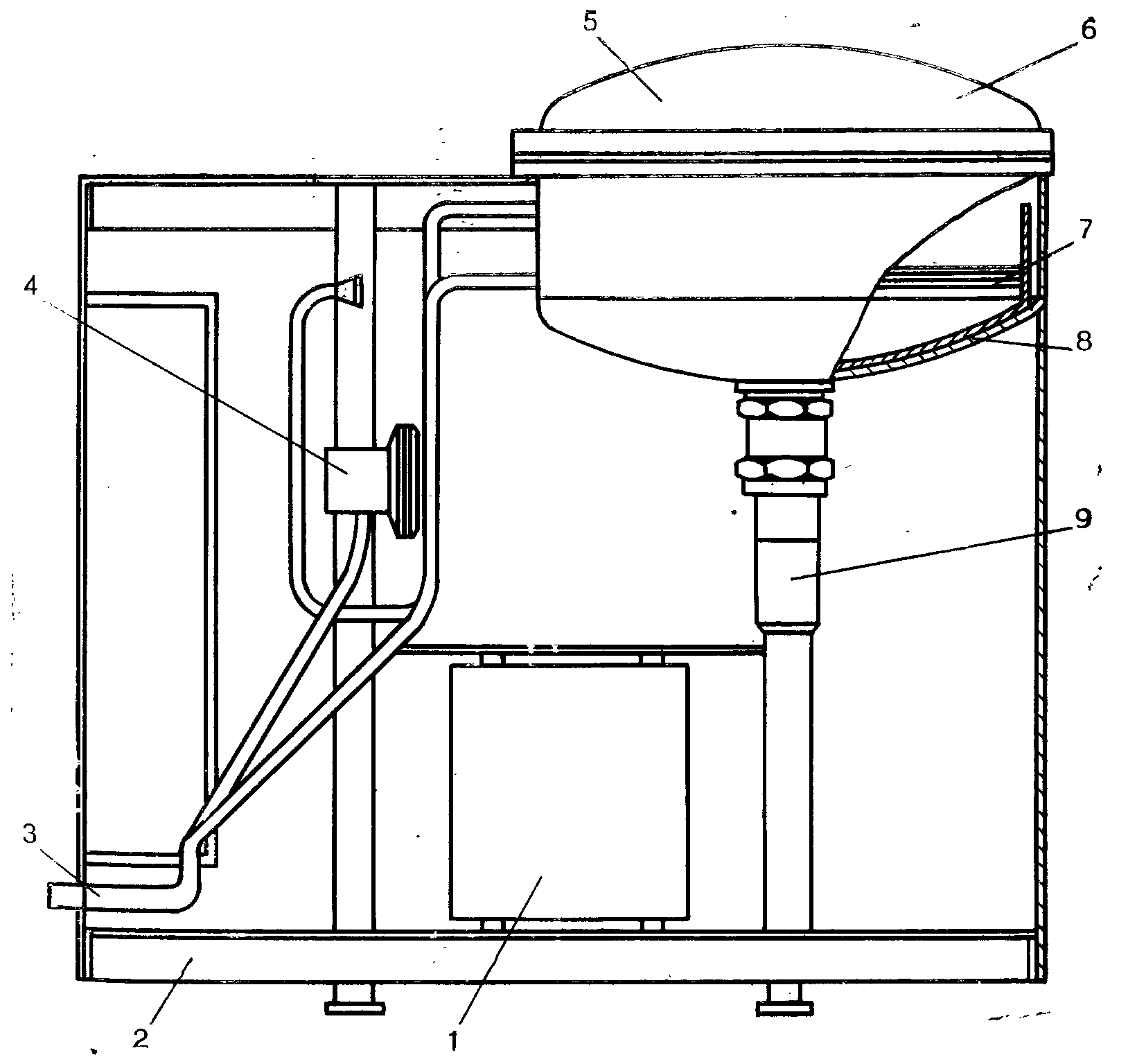

1— электрощит;

2— станина;

3— трубопроводы;

4— система клапанов;

5— крышка;

6— рабочая емкость;

7— кассета с ампулами;

8— ложное дно;

9— сливная труба.

Принцип действия. В рабочую емкость (б) устанавливают кассету с ампулами (7), набранными капиллярами вниз, которые при подаче раствора в аппарат касаются ложного дна (8). Перед наполнением из рабочей емкости автоматически отсасывается воздух. Затем в рабочую емкость подается профильтрованный раствор, который обмывает ложное дно и внутреннюю поверхность емкости. Рабочую емкость вакуумируют, затем восстанавливают в ней атмосферное давление и подают инъекционный раствор. Вследствие разности давлений в рабочей емкости и ампулах раствор заполняет ампулы через капилляры. Программа наполнения ведется по определенному циклу и заданным параметрам. Цикл наполнения ампул:

— создание вакуума (B1) в полуавтомате и отсос воздуха из рабочей емкости и ампул;

— подача раствора в рабочую емкость при уменьшении вакуума до величины В2 с одновременным обмыванием ложного дна и поверхности емкости;

— отсасывание воздуха до величины вакуума В3, необходимой для наполнения ампул;

— стравливание вакуума с В3 до атмосферного давления через воздушный фильтр с одновременным наполнением ампул до необходимого объема, и слив остатков раствора в сливную емкость полуавтомата.

Величина вакуума В1 и В2 зависит от свойств и количества раствора, подаваемого в рабочую емкость полуавтомата. Величина вакуума В3 зависит от объема ампул и отношения объема раствора, необходимого для наполнения каждой ампулы, к объему ампулы. Параметры — В1, В2, В3 — задаются установкой подвижных контактов двух электроконтактных вакуумметров,,при этом разность В2—В1 определяет количество раствора, подаваемого в емкость полуавтомата. Полуавтомат позволяет автоматизировать операцию промывки рабочей емкости перед наполнением каждой кассеты с ампулами, вести процесс по заданным параметрам, исключить контакт инъекционного раствора с металлом и сократить его расход при наполнении ампул.

Описание конструкции. Полуавтомат для наполнения ампул состоит из следуюших основных узлов: рабочей емкости (6) из винипласта со сферическим днишем, в которое вварена сливная труба (9) из винипласта, имеющая на конце обратный клапан, электрошита (1) и системы клапанов (4). По центру сливной трубы в емкости установлена винипластовая трубка для подачи раствора, на конец которой, находяшийся в емкости, надевается ложное дно (8) с насадком из оргстекла. Насадок имеет отверстия для выхода раствора. К емкости приварены опорные кронштейны для установки кассеты с ампулами (7). Станина полуавтомата представляет собой сварную конструкцию, изготовленную из профильного проката и облицованную кожухом из листовой стали. Крышка (5) состоит из обода, изготовленного из нержавеющей стали, к которому винтами крепится штампованная сфера из оргстекла. Крышка имеет противовес на горизонтально расположенной поворотной оси для облегчения ее открывания. Ось оканчивается штуцером и имеет внутри канал, соединяющийся с герметизируемой емкостью полуавтомата, по которому отсасывается воздух. Электрощит (1) монтируется внутри полуавтомата с передней стороны и закрывается крышкой, выполняющей функцию панели управления. Изнутри панель с электроэлементами защищена от попадания влаги. На ней размещаются элементы управления, автоматики, а также понижающий трансформатор и предохранители. Крышка имеет окна, через которые выведены наружу элементы управления, пакетный выключатель, кнопку «пуск», сигнальную лампочку «процесс окончен» и шкалы двух электроконтактных вакуумметров. В полуавтомате применены пневмоэлектрические исполнительные клапаны. Внутри полуавтомата имеется сварная винипластовая сливная емкость с трубой и крышкой из оргстекла. Для ампул емкостью 1; 2; 5; 10; 20 мл предусмотрены соответственно, сменные рабочие емкости. Емкости крепятся винтами, что позволяет быстро их заменять.

Полуавтомат обслуживает 1 человек.

Техническая характеристика

Емкость наполняемых ампул, мл 1; 2; 5; 10; 20

Производительность (для ампул емкостью 1 мл), кассет/час 40—60

Длительность цикла, сек 40

Потребляемая мощность, вт 50

Высота полуавтомата, мм 1140

Размеры основания, мм 1025x880

Вес полуавтомата, кг 105.

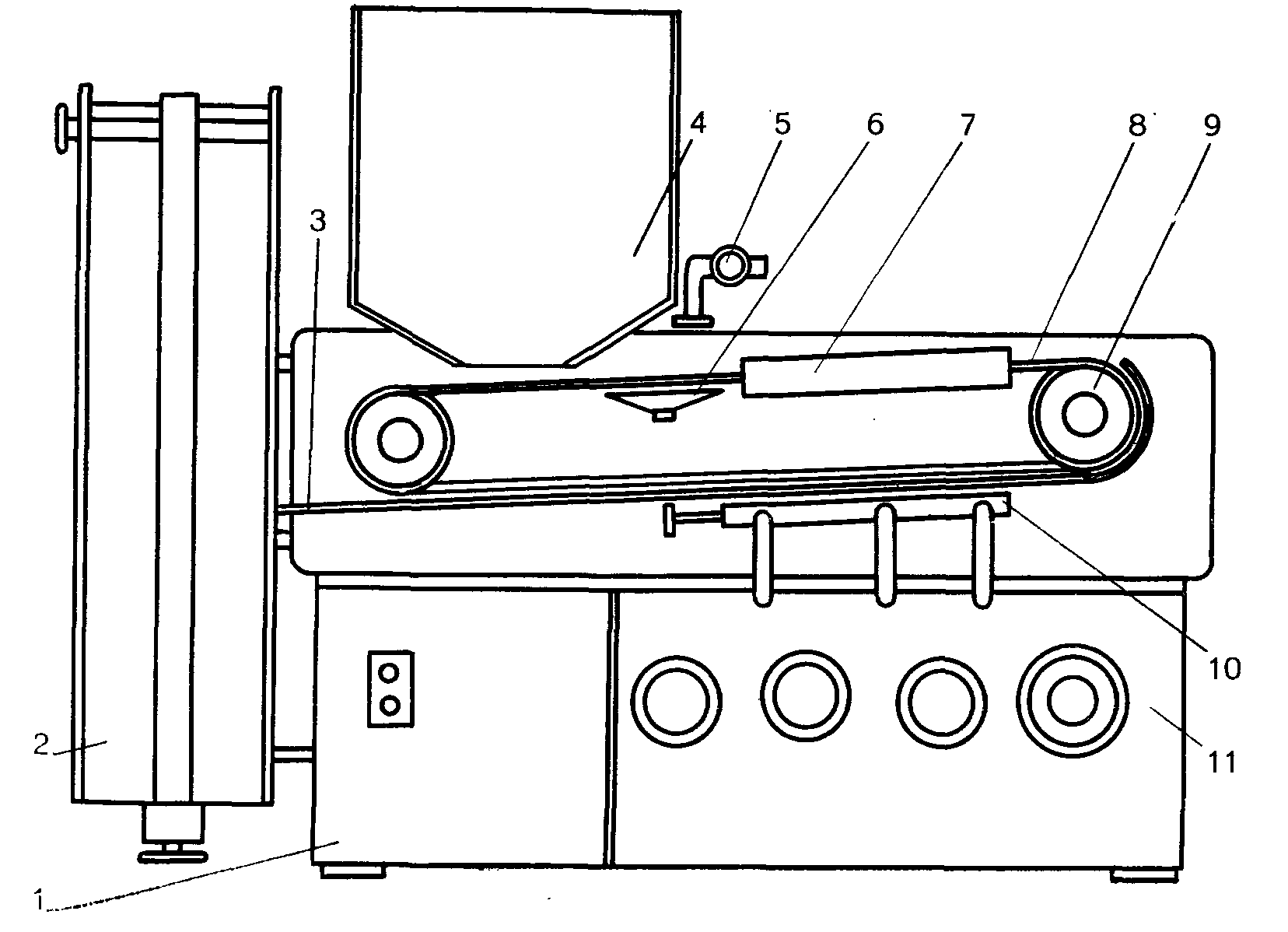

Машина для запайки и укладывания ампул в кассеты АП-6М. Назначение. Предназначена для запайки ампул и укладывания их в прямоугольные кассеты. 1— корпус; 2— укладчик ампул в кассеты; 3— направляющая; 4— бункер загрузочный; 5— ороситель; 6— ванна; 7— щиток; 8— транспортерная лента; 9— шкивы; 10— горелка; 11— панель управления.

Принцип действия. Ампулы, заполненные лекарственным веществом, загружают в бункер (4), из которого они попадают в гнезда движущейся транспортерной ленты (8). При движении ампулы омываются водой из оросителя (5), затем запаиваются, передвигаясь по направляющей (3) над газовой горелкой (10), после чего попадают в укладчик ампул (2), где заполняют прямоугольные кассеты.

Принцип действия. Ампулы, заполненные лекарственным веществом, загружают в бункер (4), из которого они попадают в гнезда движущейся транспортерной ленты (8). При движении ампулы омываются водой из оросителя (5), затем запаиваются, передвигаясь по направляющей (3) над газовой горелкой (10), после чего попадают в укладчик ампул (2), где заполняют прямоугольные кассеты.

Описание конструкции. В корпусе (1) размещены бункер (4), транспортерная лента (8), натянутая между двумя шкивами (9), газовая горелка (10) и ороситель (5) с ванной (6). Транспортерная лента (8) и шкивы (9) сменные, их можно быстро сменить при изменении емкости обрабатываемых ампул. В корпусе (1) расположены газовый редуктор, электродвигатель, панель управления (11). К панели корпуса (1) крепится укладчик ампул в кассеты.

Машину обслуживает 1 человек.

Техническая характеристика

Емкость запаиваемых ампул, мл 1; 2; 5; 10; 20

Производительность, ампул/час 7700—19300

Скоростные режимы машины, м/мин 3,2; 3,6; 4,2

Скоростные режимы машины, м/мин 3,2; 3,6; 4,2

Потребляемая мощность, квт 0,2

Высота машины, мм 1100

Размеры основания, мм 1646x530

Вес машины, пг 190.

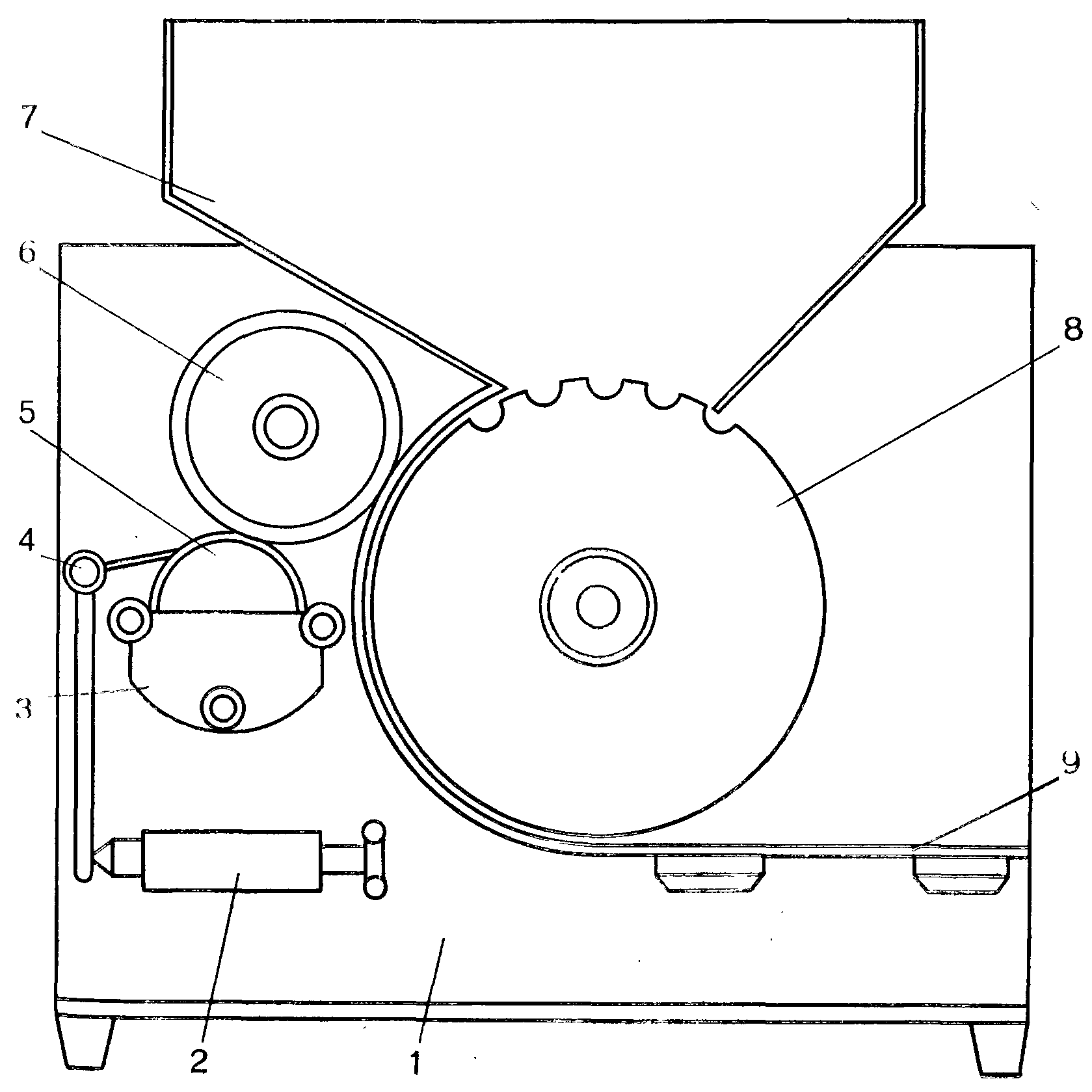

Машина для маркировки ампул АП-20М. Назначение. Предназначена для нанесения печати быстросохнущей краской на стеклянные ампулы с инъекционными растворами, а также на другую цилиндрическую тару аналогичных размеров.

1— корпус;

2— регулирующее устройство;

3— ванна;

4— ракель;

5— формный цилиндр;

6— офсетный цилиндр;

7— бункер;

8— барабан подачи ампул;

9— направляющие.

Принцип действия. Запаянные ампулы загружают в бункер (7), откуда гнездами вращающегося барабана (8) они подаются к офсетному цилиндру (6), прижимаются к нему и на ампулах остается оттиск. Дальше ампулы по направляющим (9) подаются в приемную тару. Краска на офсетный цилиндр (6) подается с формного цилиндра (5), смачиваемого краской в ванне (3). Излишняя краска снимается ракелем (4),

Описание конструкции. На лицевой панели корпуса (1) машины для маркировки ампул находятся бункер (7), барабан подачи ампул (8), офсетный (6) и формный (5) цилиндры, ванна (3) для краски. Формный цилиндр (5) снабжен ракелем (4), усилие прижатия которого к цилиндру (5) можно регулировать устройством (2). Барабан подачи ампул (8) и цилиндры (5, 6) приводятся в действие электродвигателем, расположенным в корпусе (1) машины.

Машину обслуживает 1 человек.

Техническая характеристика

Емкость обрабатываемых ампул, мл 1; 2; 5; 10; 20

Производительность, ампул/час

для ампул емкостью 1; 2 мл 13700

для ампул емкостью 5; 10 мл 9700

для ампул емкостью 20 мл 6900

Потребляемая мощность, квт 0,2

Высота машины, мм 660

Размеры основания, мм 450x515

Вес машины, кг 90.

Литература:

Основная:

- Чуешов В.А. «Промышленная технология лекарств», НФАУ,2002г.

- Белоусов A.M. «Фармацевтическое производство». Уч. пособ.-М., 2001г.

- Касаткин А.В. Процессы и аппараты. Изд-во «Наука», Л., 1975.

4. Нормативные документы. Оборудования для таблетирования лекарственных средств. ОСТ64-031-87, 64-057-88.

5. Юртев Е.И. Теория автоматического управления. -Л.: Энергия, 1975г.

Дополнительная:

1. Иващенко Н.И. Автоматическое регулирование машиностроения, 1986г.

2. ПТуров В.Н. Основы автоматизации производства и промышленные работы. — М.: Машиностроение, 1989г.

3. Пассет Б.В., Воробьева В.Л. Технология химико-фармацевтических препаратов и антибиотиков. Учеб.пособ. для учащ.сред.спец.учеб.завед.-М.: Медицина. 1977г. с-430.

4. Павлов К.Ф., Романков П.Г., Носков А.А., Примеры и задачи пр курсу процессов и аппаратов химической технологии, Л., Химия, 1987, 576с.

Контрольные вопросы (обратная связь):

1. Полуавтомат для наполнения ампул АП-4М.

2. Машина для запайки и укладывания ампул в кассеты АП-6М.

3. Машина для маркировки ампул АП-20М.

|

|

|