|

Требования к локомотивным устройствам автоматической локомотивной сигнализации.

|

|

|

|

Учебный вопрос № 3

Требования к локомотивным устройствам автоматической локомотивной сигнализации.

| Локомотивы и МПВС, а также ССПС |

должны быть оборудованы:

o средствами поездной радиосвязи, совместимыми с поездной радиосвязью инфраструктуры по маршрутам обращения поездов (в случае эксплуатации на инфраструктуре);

o скоростемерами с регистрацией установленных показаний;

o локомотивными устройствами АЛС;

o устройствами безопасности.

| Локомотивные устройства автоматической локомотивной сигнализации (рисунок 6. 37) должны: |

Ø обеспечивать прием от путевых устройств и передачу на локомотивный светофор информации о показаниях путевых светофоров,

Ø

а при движении только по показаниям локомотивных светофоров, обеспечивать передачу информации о занятости или свободности впереди лежащих блок-участков.

Рисунок 17. 1. Локомотивные устройства безопасности движения

| Локомотивные светофоры, устанавливаемые в кабине управления локомотива, МВП, ССПС |

должны давать сигнальные показания непосредственно:

ü машинисту и его помощнику;

ü водителю дрезины и его помощнику в соответствии

с показаниями путевых светофоров, к которым приближается поезд.

| Локомотивные устройства автоматической локомотивной сигнализации локомотива, МВП, ССПС должны: локомотива, МВП, ССПС |

дополняться устройствами безопасности, обеспечивающими:

o контроль установленных скоростей движения;

o контроль самопроизвольного ухода поезда;

o периодической проверки бдительности (бодрствования) машиниста.

|

|

|

обеспечивать автоматическую остановку поезда:

ü перед путевым светофором с запрещающим показание

ü или у границы блок-участка, занятого железнодорожным подвижным составом при движении по показаниям локомотивных светофоров.

в случаях потери машинистом, водителем дрезины способности управления

Учебный вопрос № 4

Требования к колёсным парам. Неисправности колёсных пар, с которыми запрещена эксплуатация локомотивов.

Колесные пары воспринимают вес электровоза, на них передается крутящий момент тяговых электродвигателей. Кроме того, на колеса воздействуют удары от неровностей пути. Поэтому качеству изготовления колесных пар и содержанию их в исправном состоянии уделяют особое внимание. Колесную пару формируют из отдельных элементов: оси, двух колесных центров с бандажами.

| Каждая колесная пара должна: локомотива, МВП, ССПС |

§ удовлетворять требованиям, установленным конструкторской и эксплуатационной документации и ПТЭ РФ;

§ иметь на оси четко поставленные знаки о времени и месте формирования (капитального ремонта) и полного освидетельствования (среднего ремонта) колесной пары.

Знаки и клейма ставятся в местах, предусмотренных конструкторской и эксплуатационной документацией.

| Колесные пары должны подвергаться: ü осмотру под железнодорожным подвижным составом; ü обыкновенному освидетельствованию (текущему ремонту); ü полному освидетельствованию (среднему ремонту). |

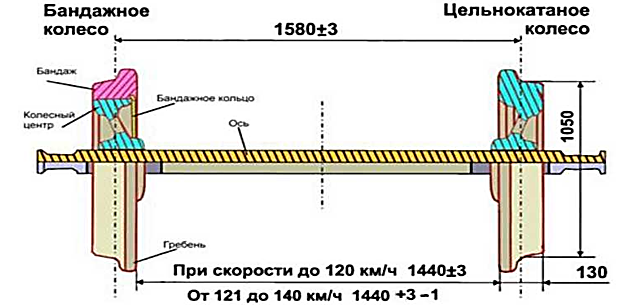

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно составлять 1440 мм с учетом следующих допусков (рисунок 17. 2):

| Локомотивы, вагоны, ССПС подвижной состав, не имеющий выхода на железнодорожные пути общего пользования |

| обращающихся в поездах до 120 км/ч |

| ü в сторону увеличения и в сторону уменьшения не более 1 мм |

| Локомотивы Вагоны ССПС |

| обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч |

| ü в сторону увеличения не более 3 мм ü в сторону уменьшения не более 1 мм |

|

|

|

Рисунок 17. 2. Колесная пара

| Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав: |

ü с трещиной в любой части оси колесной пары

ü с трещиной в ободе, диске и (или) ступице колеса,

ü с трещиной или отколом гребня колеса, остроконечного наката

| Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав при следующих неисправностях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава и угрожающих безопасности движения: |

| при скоростях движения свыше 120 км/ч до 140 км/ч: |

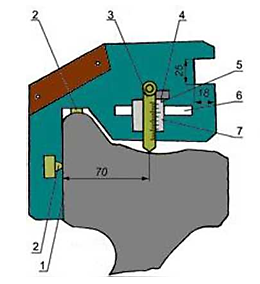

| 1. Прокатпо кругу катания у локомотивов, МВПС, пассажирских вагонов более 5 мм(рисунок 6. 39). |

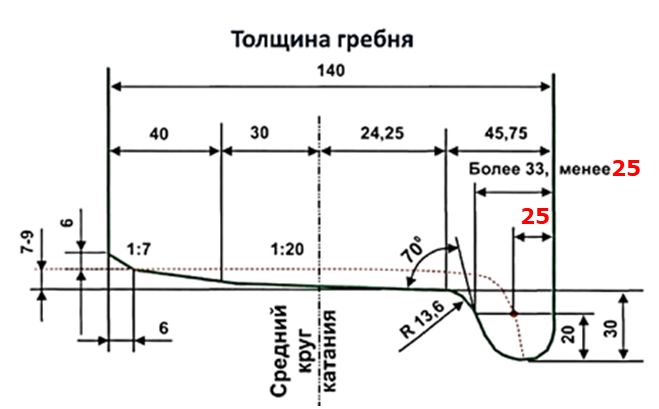

| 2. Толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у железнодорожного подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня (рисунок 6. 39). ü ; |

| 3. Выщербины на круге катания колеса: глубиной более 10 мм или длиной более 50 мм у грузовых вагонов; длиной более 25 мм у пассажирских вагонов, 4. Трещина в выщербине или расслоение, идущее вглубь металла. Допускается эксплуатация колесной пары с выщербиной глубиной до 1 мм при отсутствии расслоения металла независимо от их длины; |

| 5. Выщербина, раковина или вмятина на круге катания колесных пар: глубиной более 3 мм и длиной у локомотивов и МВПС более 10 мм, длиной у прицепного вагона более 25 мм. |

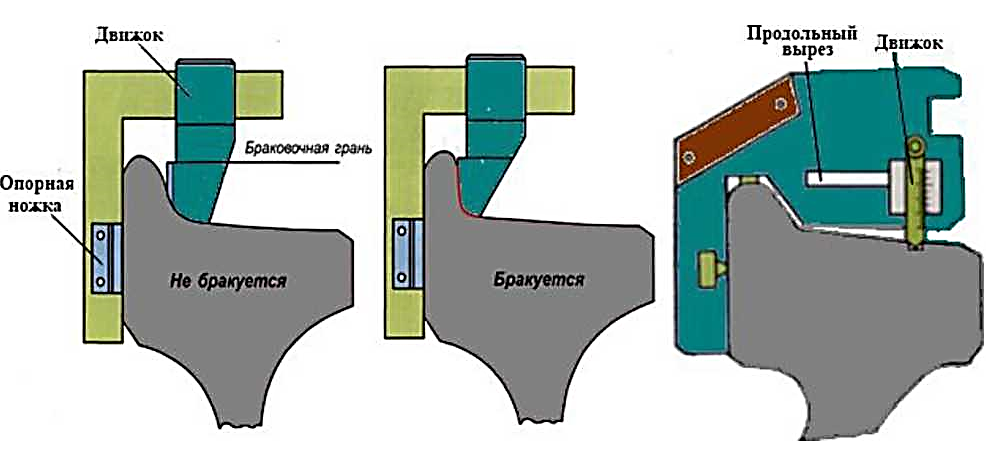

Рисунок 17. 3. Замер проката по кругу катания и толщины гребня шаблоном УТ-1.

1 – опорная поверхность; 2 – опорная ножка; 3 – вертикальный движок; 4, 5 – риски; 6 – продольный вырез; 7 – шкала

1. Прокат по кругу катания:

ü у локомотивов, а также у МВПС и пассажирских вагонов в поездах дальнего сообщения - более 7 мм;

ü

| при скоростях движения до 120 км/ч: |

| Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав при следующих неисправностях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава и угрожающих безопасности движения: |

|

|

|

ü

ü

ü

ü

пригородного сообщений - более 8 мм;

ü у вагонов рефрижераторного парка и грузовых вагонов, а также у железнодорожного подвижного состава на железнодорожных путях необщего пользования - более 9 мм.

Равномерный прокат - равномерный круговой износ колеса в плоскости круга катания. Возникает за счет истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействия на колесо тормозных колодок. Опасность: увеличивается сопротивление движению поезда, кроме того, гребень колеса низко опускается и может касаться болтов рельсовых креплений, ослаблять соединение рельсов и даже срезать их болты, что создаёт угрозу для безопасности движения поездов.

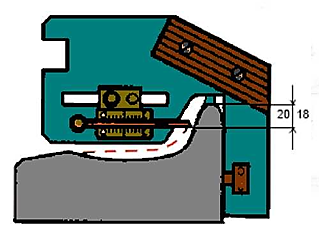

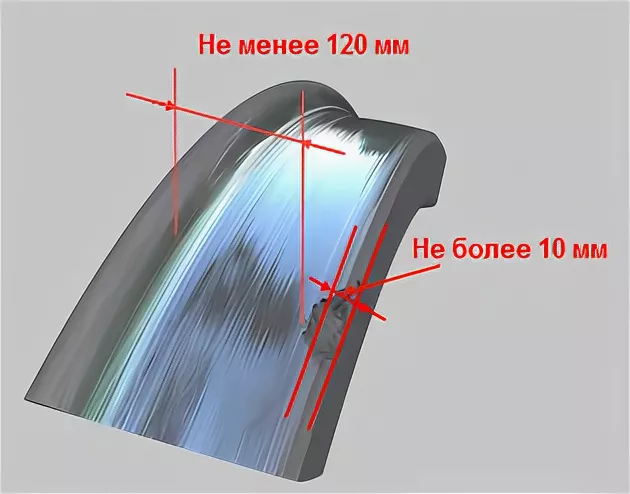

2. Неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов более 2 мм. Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм по окружности (рисунок 6. 40).

Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Опасность: создает неуравновешенность у колесной пары, увеличивает напряжение в колесе и вероятность схода с рельс.

Рисунок 17. 4. Измерение неравномерного проката

3. Толщина гребня:

Ø более 33 мм или менее 24 мм у грузовых вагонов при измерении на расстоянии 18 мм от вершины гребня (рисунок 6. 41);

Ø более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у иного железнодорожного подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня (рисунок 6. 41);

Ø более 33 мм или менее 22 мм у железнодорожного подвижного состава на железнодорожных путях необщего пользования (горнорудных предприятий).

|

|

|

Рисунок 17. 5. Толщина гребня

4. Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном (рисунок 6. 42). Вертикальный подрез – это неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°. Возникает в результате тонкого гребня. Опасность: может привести к сходу подвижного состава с рельсов при противошерстном движении их по стрелочному переводу.

Рисунок 6. 42. Измерение подреза гребня и кольцевой выработки

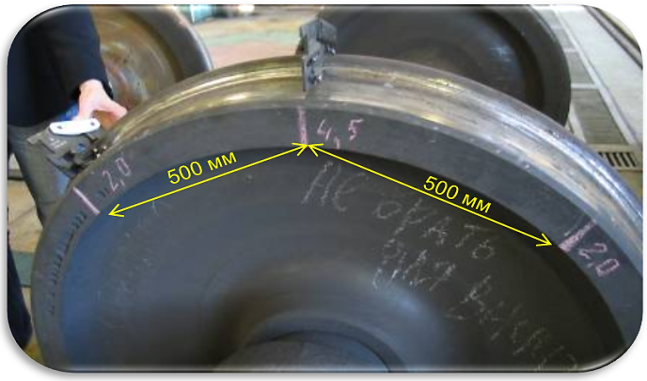

5. Ползун (выбоина) на круге катания колеса (рисунок 6. 43):

Ø у локомотивов, МВПС, ССПС, у тендеров паровозов, а также у грузовых вагонов более 1 мм;

Ø у грузовых вагонов с кассетными подшипниками более 2 мм;

Ø у тендеров с подшипниками скольжения более 2 мм.

Ползун (плоское место глубиной более допустимого)- локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания. Ползун возникает при скольжении колеса по рельсу юзом, вызывающее местное истирание металла колеса.

Ползуны опасны тем, что во время движения вагона вызывают толчки,

удары колеса, которые приводят к образованию дефектов или разрушении

деталей подвижного состава (в том числе к излому колеса и сходу вагонов)

повреждению рельс и верхнего строения пути.

Рисунок 17. 6. Внешний вид ползуна

| При обнаружении в пути следования у вагона, кроме моторного вагона МВПС или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм |

разрешается довести такой вагон (тендер) без отцепки от поезда:

ü пассажирский со скоростью не свыше 100 км/ч;

ü грузовой - не свыше 70 км/ч ) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар.

|

При величине ползуна |

При величине ползуна | |||||

| У вагонов (кроме моторного вагона МВПС) | от 2 до 6 мм | допускается следование поезда до ближайшей железнодорожной станции со скоростью 15 км/ч | свыше 6 до 12 мм | допускается следование поезда до ближайшей железнодорожной станции со скоростью 10 км/ч, где колесная пара должна быть заменена | ||

| У локомотивов, МВПС, ССПС | от 1 до 2 мм | свыше 2 до 4 мм | ||||

| При ползуне: | ||||||

| ü свыше 12 мм у вагона и тендера, ü свыше 4 мм у локомотива, моторного вагона МВПС и ССПС разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив, ССПС при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей), осевой редуктор поврежденной колесной пары отключены.

| ||||||

| При любых скоростях движения: |

| Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав при следующих неисправностях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава и угрожающих безопасности движения: |

1. Забоины, вмятины, протертость (рисунок 6. 44) средней части оси глубиной более 2, 5 мм (5 мм по диаметру).

Рисунок 17. 7. Внешний вид забоины и протертости

2.

Следы контакта с электродом или электросварочным проводом в любой части оси колесной пары. Следы контакта с электродом (сварочный ожог на оси) возникает при несоблюдении правил в выполнении сварочных работ на вагоне. В металле происходят структурные изменения вследствие нагрева, что в дальнейшем может вызвать трещины (рисунок 6. 45).

Рисунок 17. 8. Внешний вид контакта с электродом

3. Сдвиг или ослабление ступицы колеса на подступичной части оси.

4. Кольцевые выработки на круге катания колеса - канавки или ямочки, появляющиеся на колесе, не допускаются глубиной:

ü у основания гребня более 1 мм;

ü на средних участках поверхности круга катания колеса более 1 мм;

ü на фаске с внешней стороны колесной пары - более 2 мм

или шириной более 15 мм.

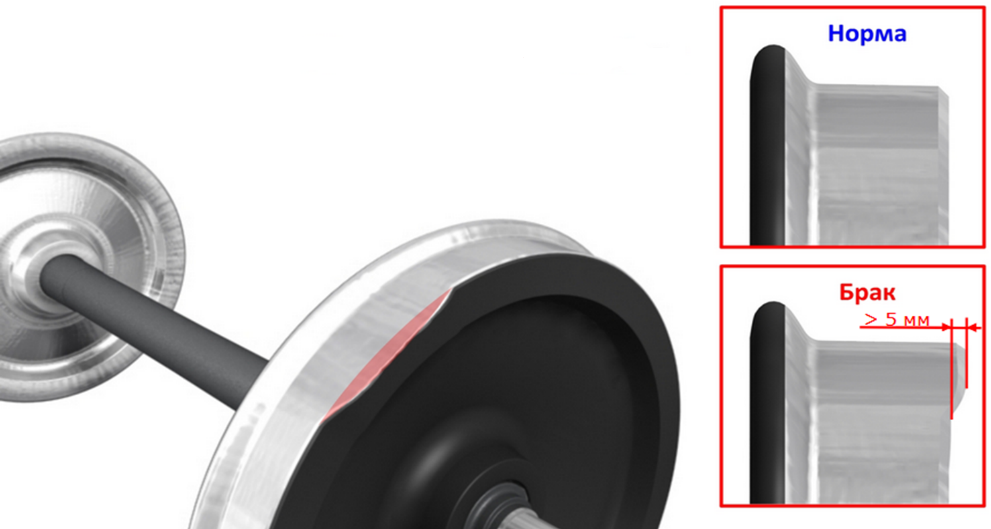

5. Местное уширение обода колеса (раздавливание) более 5 мм.

6.

Поверхностный откол (рисунок 6. 46) наружной грани обода колеса глубиной (по радиусу колеса) более 10 мм, наличие трещины, распространяющейся в глубь металла, а также если ширина оставшейся части обода в месте откола менее 120 мм.

Рисунок 17. 9. Внешний вид уширения обода и поверхностный откол

7. Повреждение на круге катания колеса, вызванное смещением металла у колесных пар (навар):

| ü пассажирских вагонов высотой более 0, 5 мм; ü грузовых вагонов с буксовыми подшипниками высотой более 1 мм; ü грузовых вагонов с подшипниками кассетного типа с адаптером высотой 2 мм и более. |

|

Навар – это смещение металла на поверхности обода колеса. Возникает в результате нарушение процесса торможения, результатом которого является проскальзывание колеса по рельсу в течение очень коротких промежутков времени. Опасен тем, что он так же, как и ползун, вызывает повышенные ударные нагрузки на подвижной состав и рельсовый путь.

8. Толщина обода колеса по кругу катания:

ü у грузовых вагонов менее 22 мм,

ü у пассажирских вагонов менее 30 мм, в том числе у пассажирских вагонов местного и пригородного сообщения.

9. Неисправности буксового узла колесной пары, включая:

ü ослабление болтового крепления смотровой или крепительной крышек буксы;

ü трещины, вмятины, выпуклости и протертости смотровой крышки или крепительной буксы;

ü сдвиг корпуса буксы;

ü разрушение или трещины корпуса буксы;

ü выброс смазки на диск и обод колеса;

ü нагрев корпуса буксы более 60 °C без учета температуры окружающей среды;

10. Неисправности колесной пары с подшипниками кассетного типа, включая:

ü сдвиг подшипника на шейке оси колесной пары;

ü обрыв болтов торцевого крепления подшипников на оси;

ü повреждение уплотнения;

ü нагрев корпуса подшипника кассетного типа или адаптера более 80 °C без учета температуры окружающего воздуха.

|

|

|