|

Порядок разработки привода

|

|

|

|

Этап 1. Разработка теоретического чертежа изделия и составление массовой сводки его элементов.

На данном этапе разработчик привода имеет минимальную информацию, в самом грубом приближении, в виде данных о суммарной нагрузке, требуемом времени перекладки из одного крайнего положения в другое органа управления ЛА и времени работы ДУ.

Используя материалы работ по параметрическим областям применения приводов минимальной массы N=f(t) [1], определяют тип привода, его состав и массу привода m1 (рис.1.5.).

| ЛА |

| ОУ |

| Параметрические области РП min массы N N* t t* |

| Модель ОУ |

| Конструктивно- компоновочная схема ЛА (m<mД, V<VД) |

| Моделирование движения ЛА |

| Циклограмма |

| ТЗ |

| ЭП |

| Кпер |

| Аппарат параметрической оптимизации |

| m2>mД |

| m2<mД! |

| m3 |

| Рациональное построение структур |

| m3>mД |

| m3<mД! |

| m4<mД! |

| Сш=f(Pдв), Fтр, Fас, F0 |

| Тип РП |

| Состав РП 1 |

| I этап |

| II этап этап |

| III этап |

| IV этап |

| Состав РП4 |

| Состав РП3 |

| Состав РП2 |

d,d, M

| ИД |

N, t

Рис. 1.5. Структурная схема этапов разработки привода

Так как в исходных данных к этому моменту до проведения математического моделирования движения ЛА отсутствуют сведения по динамике движения ЛА, то практически вытеснительные схемы исключаются из рассмотрения в силу малой площади области применения в координатах ² N-t ”, которую они занимают на диаграмме областей минимальных масс [1]. Значение m1 принимается к сведению разработчиком ЛА и используется в массовой сводке изделия. По результатам выбора типа привода, мощности и времени работы из гаммы разработанных ранее элементов приводов формируется неоптимальный по массо-габаритным показателям привод I-го этапа, общие виды которых выдаются для выпуска конструктивно-компоновочной схемы ДУ и ЛА.

|

|

|

Этап II, в процессе которого происходит формирование технического задания на РП по мере накопления данных, поступающих от разработчиков ЛА, ОУ и СУ. В ТЗ включают данные о составе нагрузок, ходе штока (угле поворота вала) рулевой машины, уточняется время работы с учётом циклограммы команд СУ, температурного диапазона эксплуатации, ограничения по допустимой массе mд и объёму Vд, которые формируются в результате проработки более подробно конструктивно-компоновочной схемы ДУ.

На основании ТЗ разрабатывается эскизный проект, по результатам защиты которого уточняются состав и характеристики РП, в том числе и его масса, и корректируются общие виды элементов и гидравлическая схема соединений.

В результате проведения II этапа возможны два исхода: либо m2< mд, тогда процесс проектирования завершается и начинается выпуск конструкторской и эксплуатационной документации, либо m2 > mд – в этом случае приступают к III этапу.

Уменьшение массы m2 в силу сжатых сроков и необходимости экономии средств целесообразно начинать с методов, не приводящих к существенному усложнению и изменению конструкции элементов РП, используя принцип максимальной унификации отработанной элементной базы.

Этап III заключается собственно в совершенствовании энергомассовых характеристик, используя аппарат параметрической оптимизации по внутренним параметрам.

В том случае, если в результате реализации мер параметрической оптимизации не обеспечивается выполнение требования по допустимой массе, приступают к этапу IV – рациональному построению структуры РП за счёт конструктивной модернизации элементной базы.

Современная практика разработки приводов предусматривает исполнения ряда этапов: инженерной записки или аванпроекта, технического предложения, эскизного проекта. По мере увеличения объёма информации по каждому из этапов степень приближения к конечному результату – достижения mд,повышается, причём в процессе проведения проектных работ учитывается как наработанный объём элементной базы, так и необходимость применения новых технических решений в связи с выдвижением повышенных требований к живучести и эффективности комплекса.

|

|

|

АНАЛИЗ СХЕМНО-КОНСТРУКИВНОГО ИСПОЛНЕНИЯ ЭЛЕМЕНТОВ ГГРП И РАСЧЁТ ОСНОВНЫХ ХАРАКТЕРИСТИК

ТВЁРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР

ТГ является первичным источником энергии газового привода, газогидравлического вытеснительного (ВА) (рис. 2.1), мотор - или турбо- насосного (АПМНА или ТНА) агрегатов – преобразователей энергии газа в гидравлическую энергию потока жидкости – минерального масла.

| 14 |

| 13 |

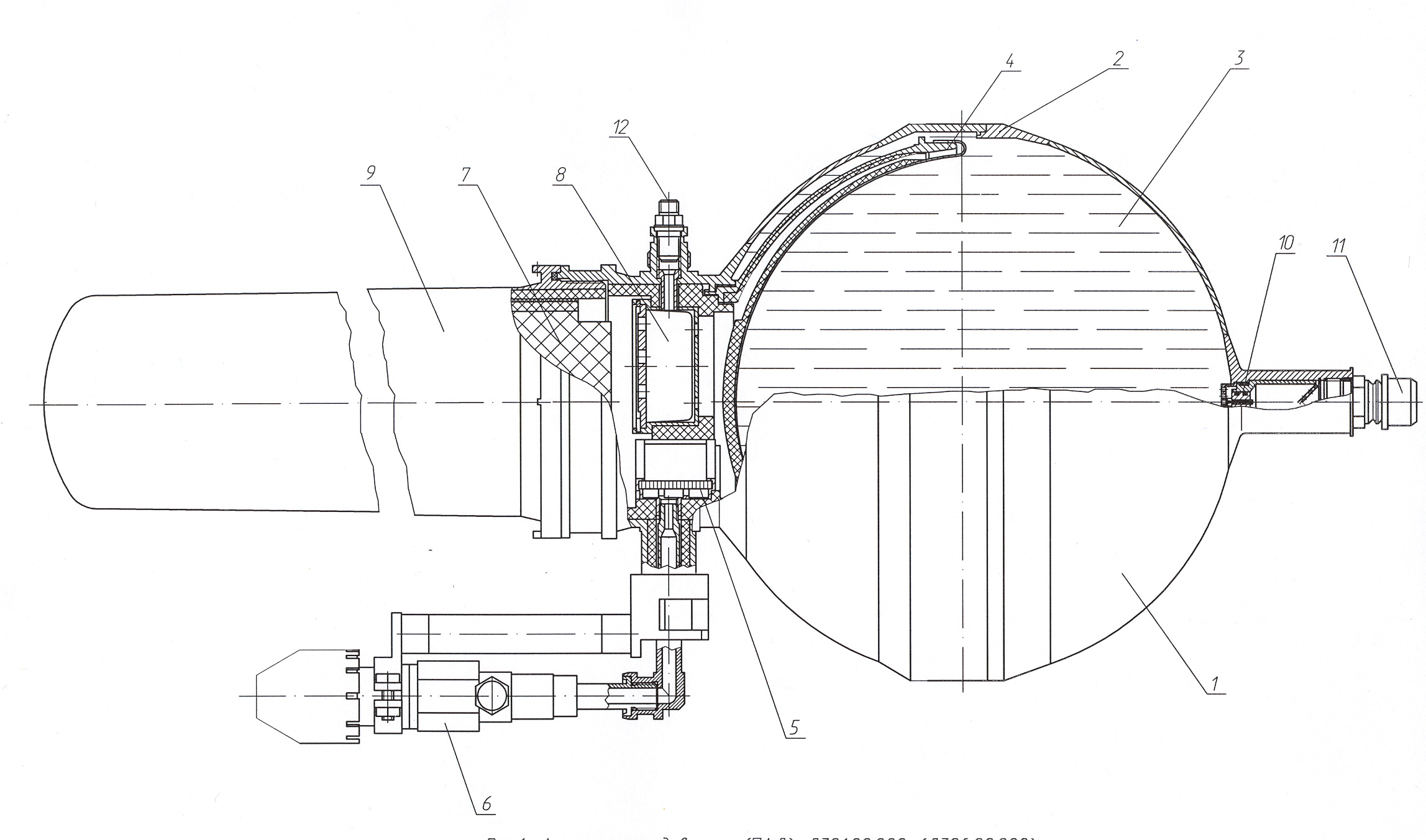

Рис. 2.1. Конструкция ТГ с преобразователем энергии

вытеснительного типа:

1 – бак с рабочей жидкостью; 2 - силовая оболочка бака;

3 – вытесняемая жидкость; 4 – выворачиваемая диафрагма;

5 – газовый фильтр; 6 – регулятор давления; 7 – наполнитель;

8 – навеска; 9 – камера; 10 – герметизирующий узел;

11 – гидроразъём; 12 – инициирующее устройство;

13 – бронирующий состав наполнителя, 14 – теплозащитное

покрытие камеры

В состав ТГ входят следующие узлы: камера, крышка, фильтр газовый, заряд, навеска, инициирующее устройство, бронирующий состав (бронировка), теплозащитное покрытие (ТЗП) камеры.

Камера является тонкостенной (1…2 мм), выполненной из прочной стальной (или стеклопластиковой) сварной оболочки цилиндрической или конической формы, оканчивается резьбовой частью, которая свинчивается со сферической оболочкой для ВА или с отдельной крышкой для ТГ АПМНА или ТНА. Камера служит для размещения заряда. Твёрдотопливный заряд выполнен из твёрдого смесевого топлива для привода, как правило, торцового горения. Снаружи по боковой поверхности и дну топливо покрыто бронировкой, а с торца рабочая часть поверхности не бронируется. Бронировка выполняется из полимерных материалов, обеспечивает горение топлива со стороны торца и охлаждает продукты реакции разложения топлива с 2000°С до 1200°С. Бронировка, участвуя в реакции, смешивается с продуктами газообразования и добавляет около 5…10% в газоприход ТГ, который потребляется газогидравлическим преобразователем для создания необходимой мощности в потребителе энергии – рулевых машинах.

|

|

|

Навеска представляет собой крупные фракции пороха, типа КЗДП (крупнозернистый дымный порох), и обеспечивает надёжное воспламенение заряда ТГ. Навеска размещается в упаковке из пластического материала АГ-4, заклеенной со стороны воспламенения миткалевой лентой.

Стальная оболочка для вытеснительного агрегата (ВА) выполнена сферической формы. В пространстве между наполнителем и диафрагмой размещается навеска и газовый фильтр. Газовый фильтр защищает регулятор давления для ВА и потребитель (для АПМНА) от попадания в зазоры между подвижными и неподвижными частями крупных фракций продуктов сгорания.

По внутренней поверхности корпус покрыт ТЗП для предохранения стальных оболочек от действия высокотемпературного газа (1200…1400°С) при работе ТГ.

Для обеспечения стойкости конструкции ТГ к действию спецфакторов ядерного взрыва и внешнего нагрева снаружи от струи газа основного двигателя корпус и крышка ТГ снаружи покрывают вспененным ТЗП.

Фильтр, установленный в камере, производит очистку продуктов сгорания твёрдого топлива (ТТ) от твёрдых включений и К -фазы, обеспечивая надёжную длительную работу (5…6 мин) регулятора давления для системы вытеснения в ВА, газового мотора в АПМНА и сопла в ТНА.

Фильтры имеют модификации:

а) механические, выполненные из металлической сетки с мелкими (5..10 mк) ячейками; спечённых нихромовых шариков; «путанки» - спрессованной нихромовой проволоки,

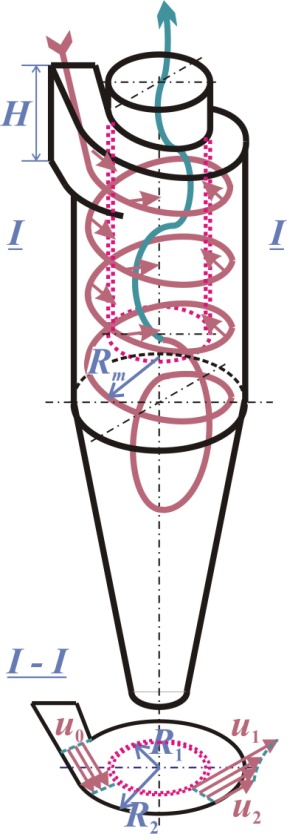

б) газодинамические - циклонного типа; имеют вход в «улитку» (спиральный канал), где центробежными силами крупные, тяжелые частицы осаждаются на внутренней поверхности бункера и дне, очищают поток газа и через корпус поступают к потребителю (рис. 2.2).

Циклон - устройство для отделения твердых частиц от газа; центробежные уловители, конструктивные элементы которых обеспечивают вращательное или поступательное движение газового потока. Принципиально циклон работает по следующей схеме (рис. 2.2).

|

|

|

Рис. 2.2. Схема течения газовых потоков в циклоне:

1, 4 - входной и отводящий патрубки; 2 - корпус; 3 – бункер

Продукты сгорания поступают через входной патрубок 1 в, образующую кольцевое пространство аппарата, цилиндрическую часть 2, где движется по спирали с возрастающей скоростью от периферии к центру, спускается по наружной спирали, затем поднимается по внутренней спирали и выходит через отводящий патрубок 4. Под действием центробежной силы твёрдые частицы газа отбрасываются к стенке циклона и вместе с частью газа попадают в бункер 3. Освободившийся от частиц газ из бункера направляется через отверстие 4 к потребителю.

Отделение частиц от попавшего в бункер газа происходит при перемене направления их движения на 180° под действием сил инерции. По мере движения данной части газа в сторону отводящий патрубок к ним присоединяются порции газа, не попавшего в бункер. Это не вызывает существенное увеличения выноса твёрдых частиц в трубу, так как распределенное на довольно большом отрезке длины циклона перетекание газа происходит со скоростью, недостаточной для противодействия движению частиц к периферии аппарата. Значительно большее влияние на полноту фильтрации оказывает движение газа в области отводного отверстия. Поэтому частицы чрезвычайно чувствительны к подсосам газа через бункер из-за увеличения объема потока, движущегося навстречу улавливаемым частицам. Отсюда видна важная роль бункера при осаждении частиц в циклоне; использование таких аппаратов без бункеров или с бункерами уменьшенных размеров приводит к снижению эффективности улавливания частиц.

Инициатор (рис. 2.3) – устройство, обеспечивающее запуск ТГ, состоит из токопроводящей спиральки 1, армированной в форсажную таблетку 2 быстрогорящего пороха, корпуса 3 и форсажной трубки 4, открытым торцом направленной на воспламенитель.

| Pф |

| I |

| 4 |

| 3 |

| 2 |

| 1 |

Рис. 2.3. Инициирующее устройство

При подаче от системы управления в соответствии с временнόй циклограммой команд импульса тока I на токопроводящую спираль, происходит срабатывание форсажной таблетки, которая, воспламеняясь, образует высокое давление Pф в течение малого времени в камере ТГ. Газ, под действием высокого перепада давления между камерой пиропатрона и крышкой ТГ, с высокой скоростью потока воздействует на КЗДП навески, воспламеняя по всей поверхности крупные гранулы КЗДП, обеспечивает необходимые условия по температуре и давлению для запуска ТГ. Прогревая обнажённый (не бронированный) рабочий слой поверхности при действии высокого давления, заряд воспламеняется, прогревая последующие слои топлива. При этом создаются предпосылки для прогрева по своду слоёв топлива и его устойчивой газификации. В силу наличия малых фракций компонентов смесевого топлива процесс горения является квазистационарным без существенных пульсаций при обеспечении постоянного давления.

|

|

|

|

|

|