|

Газогидравлический преобразователь энергии аксиально-поршневого типа

|

|

|

|

Следующему за ТГ элементу силового тракта привода - газо-гидравлическому преобразователю энергии следует уделить особое внимание как наиболее сложному конструктивному элементу, обладающему высокими энергетическими показателями. Объёмный КПД АПМНА составляет 0,7…0,75. В АПМНА соединены в единый агрегат два функциональных элемента:

- газовый мотор (ГМ), работающий на горячем газе,

- гидравлический насос (ГН), работающий на минеральном масле.

В конструкции используются материалы, температура которых должна выдерживать 800…1000°С, причём в режиме высоких оборотов, и обычные материалы, применение которых широко используется в гидромашиностроении. В состав АПМНА входят до 100 единиц сборочных деталей, каждая из которых имеет специфичное функциональное назначение.

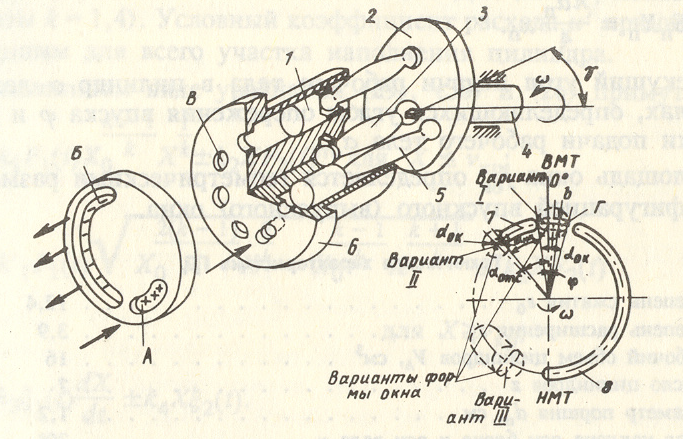

Общий вид газового мотора, работающего на горячем газе – продуктах разложения твёрдого топлива представлен на рис. 2.20. Насосная часть АПМНА аналогична по конструктивному исполнению и широко представлена в работах [4].

Рис. 2.20. Конструкция АПМНА:

А, Б – окна впуска и выпуска соответственно; В – цилиндрические отверстия;

Г – окно цилиндра; 1 – поршень; 2 – наклонный диск; 3 – кардан; 4 – вал;

5 – шатун; 6 – блок цилиндров; 7, 8 – нагнетательный и выхлопной каналы газораспределителя

В конструкции ГМ используются жаростойкие стали, из которых изготовлены блок цилиндров газового двигателя, кардан, обеспечивающий синхронизацию вращения блока цилиндров и вала, соединяющего газовый двигатель и гидравлический насос. Эти элементы сочетаются с жаростойким чугуном поршневой группы и высокотемпературным сплавом латуни и меди, из которого выполнен газовый распределитель.

|

|

|

Блок цилиндров газового двигателя прижимается к газовому распределителю цилиндрической пружиной через тонкостенный стакан с термокомпенсационными окнами, который установлен внутри пружины. Усилие пружины подбирается из условия обеспечения баланса сил прижима, отжима и действии сил от эпюры давления газа в зазоре. Давление образуется в зазоре газового распределителя, при поступлении газа от ТГ, отжимает блок цилиндров от распределителя при вращении за счёт действия центобежных сил.

| Н |

| ДР |

| ТГ |

| В ыт |

| ГМ |

| К л |

| РМ |

| Рвых |

| Р сл |

| Р н |

| ГН |

Рис. 2.21. Схема устройства охлаждения ГМ в составе привода

С целью снижения теплонапряжённости в деталях газового мотора в конструкции используется узел охлаждения (рис. 2.21) ходовой части ГМ за счёт принудительной подачи жидкости из магистрали нагнетания через дозирующий дроссельный пакет шайб (ДР) в корпус ГМ. Жидкость, в процессе вращения ходовой части ГМ, смешивается в зоне выхлопного отверстия газового распределителя с отработанным газом, включая утечки, и выводится через выхлопную трубу наружу под действием давления (Рвых), которое образуется в корпусе ГМ. При этом, температура смеси газа и жидкости на выхлопе

не превышает 400°С. Такая температура позволяет эксплуатировать газовый двигатель в течение нескольких (5…10) минут непрерывно.

Часть жидкости, которая расходуется на охлаждение, добавляется в гидросистему из пополнительного бака – вытеснителя (Выт) за счёт подпора в газовой полости гибкой диафрагмы давлением выхлопа газогидравлической смеси ГМ. Давление в баке с рабочей жидкостью, обеспечивает одновременно бескавитационный режим работы насоса.

Газовый мотор преобразует энергию давления газа в механическую энергию на валу, соединённого через наклонный диск с помощью кардана с вращающимся блоком цилиндров. Нагрузкой газового мотора является насос, давление жидкости которого в магистрали нагнетания, действующее на поршни, образует момент нагрузки на валу ГМ.

|

|

|

Величина давления жидкости устанавливается настройкой регулировочного узла (пружины) переливного клапана. Расходные характеристики переливного клапана могут иметь различный вид в зависимости от конструктивного исполнения запорной части (рис. 2.22). Так, за счёт конфигурации канавки, через которую жидкость вытекает в магистраль слива, можно реализовать работу клапана в одном из трёх режимов течения жидкости и зависимости давления в напорной гидромагистрали от расхода:

1. С перекомпенсацией гидродинамической силы на запорно-регулирующем устройстве,

2. С недокомпенсацией гидродинамической силы на запорно-регулирующем устройстве,

3. С полной компенсацией гидродинамической силы на запорно-регулирующем устройстве.

| Перекомпенсация гидродинамической силы |

| Компенсация гидродинамической силы |

| Недокомпенсация гидродинамической силы |

P

Q

Рис.2.22. Виды расходно-перепадных характеристик клапана

При совместной работе ТГ и АПМНА для эффективной работы энергоблока целесообразно применение в напорной магистрали привода переливного клапана с компенсацией гидродинамической силы, в котором независимо от потребляемого расхода сохраняется в магистрали нагнетания постоянное давление, а через коэффициент редукции, равный отношению удельных объёмов за оборот газового двигателя к насосу – и давление газа в ТГ.

Инвариантность давления от расхода обеспечивается гидродинамической разгрузкой клапана за счёт соответствующей конфигурации запорно-регулирующего органа переливного клапана при изменении расхода в широком диапазоне значений за счёт специального профилирования каналов слива (рис. 2.23).

Рис. 2.23. Конструктивная схема клапана, разгруженного от действия гидродинамической силы:

ЗРЭ – запорно-регулирующий элемент, ПР - пружина,

ПКС – профилированный канал слива, ДР – дроссель регулируемый

Таким образом, независимо от разбросов оборотов неизменность действия нагрузки на насос обеспечивается работа ТГ в режиме постоянного давления, что приводит к экономии массы заряда, как показано в разделе 3, на 25…30% в сравнении с ТГ, работающем на сопло.

|

|

|

|

|

|