|

Ремонт подшипников роликовых с короткими цилиндрическими роликами

|

|

|

|

7.2.1 Разборка роликового подшипника с латунным или полиамидным сепаратором с окнами начинается со сдвижки всех роликов к центру подшипника до упора в выступ сепаратора. Затем снимается наружное кольцо подшипника.

7.2.2 Разборка роликового подшипника с составным латунным сепаратором на заклепках производится с сохранением в паре сепаратора и его шайбы. Для этого после расклепки сепаратор и его шайба связываются проволокой или хомутиком. До расклепки сепаратора на его наружной поверхности и шайбы наносится общая контрольная риска. При сборке сепаратора положение его деталей строго сохраняется по этой риске.

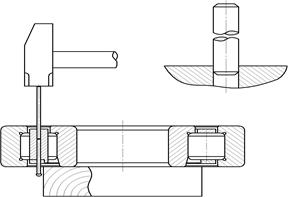

При расклепке сепаратора подшипник укладывается на плиту верстака и закерниваются головки заклепок со стороны массива сепаратора. Подшипник подается на стол сверлильного станка. Закерненные головки заклепок засверливаются в кондукторном приспособлении (Рисунок 64а). Диаметр сверла выбирается равным диаметру стержня заклепки. Подшипник укладывается на подкладку и засверленные головки заклепок отбиваются ударом молотка по бородку. Засверленные заклепки удаляются из тела сепаратора ударом по бородку оправки (Рисунок 64б) или выдавливаются с использованием специального приспособления.

7.2.3 Кольца подшипников зачищаются при вращении на специальных станках. Ролики зачищаются на специальном приспособлении или сверлильном станке, оборудованном вращающимся креплением для них.

7.2.4 При разборке подшипников необходимо учитывать, что в ремонт могут попадать две принципиально различные модификации роликов: с модифицированной (выпуклой) образующей и цилиндрические со скосами (Рисунок 65).

Ролики со скосами можно отличить визуально, приложив к образующей ролика лекальную линейку. Подшипники, в которых после обозначения типа стоит буква «М», имеют модифицированную форму образующей. Постановка в один подшипник одновременно роликов с модифицированной образующей и со скосами запрещается.

|

|

|

7.2.5 Подбор комплекта роликов после разборки подшипника осуществляется путем измерения их диаметра и длины. При подборе отдельных роликов измеряются 3-4 ролика из старого комплекта, а по результатам измерений подбирается ролик для замены дефектного.

Измерение диаметра, длины и формы образующей цилиндрических роликов производится на приборах моделей В-901М, Д312М, 4155Л, 7528М,

а) б)

а) – засверливание закерненных головок заклепок;

б) – удаление заклепок из тела сепаратора

Рисунок 64 – Операции при расклепке сепаратора

|

а) – ролик со скосами;

б) – ролик с модифицированным контактом (бомбиной)

Рисунок 65 – Типы роликов цилиндрических подшипников

УПР-01Л и других аналогичных приборах, согласованных для применения в установленном порядке.

Измерение диаметра роликов с модифицированной образующей на приборах Д 312М и аналогичных производится в средней части ролика измерительной головкой с плоским наконечником. При измерении ролик прокручивается. Два других замера выполнять на расстоянии 8 – 10 мм от торцов роликов. Замеры рекомендуется производить одновременно на двух приборах – одном, настроенном на среднее сечение ролика (головка с плоским наконечником), втором – настроенном на измерение в крайних сечениях (головка со сферическим наконечником).

Измерение диаметра роликов со скосами производится также по трем сечениям: по середине и по краям цилиндрической части на расстоянии 6 – 10 мм от торцов.

Комплект роликов в подшипник подбирается в соответствии с допускаемыми отклонениями, приведенными в таблице 4. В случаях применения приборов моделей 4155Л, 7528М, УПР-01Л измерение параметров роликов производится автоматически. Результаты измерений выводятся на дисплее или табло монитора компьютера.

|

|

|

Таблица 4 - Основные допуски и характеристики роликов при ремонте подшипников

В микронах

| Параметры | Допускаемые размеры и нормы при выпуске из ремонта | |

| Ревизия второго объема | Ревизия первого объема | |

| Разность диаметров (разноразмерность) роликов в среднем сечении по наибольшему значению, при диаметре роликов в миллиметрах | ||

| до 30 | ||

| свыше 30 | ||

| Разность длин роликов, не воспринимающих осевые силы |

Окончание таблицы 4

В микронах

| Параметры | Допускаемые размеры и нормы при выпуске из ремонта | |

| Ревизия второго объема | Ревизия первого объема | |

| То же для подшипников, воспринимающих осевые силы | ||

| Допуск круглости роликов при диаметре роликов в миллиметрах | ||

| до 30 | ||

| свыше 30 | ||

| Допуск цилиндричности роликов при диаметре роликов в миллиметрах | ||

| до 20 | ||

| свыше 20 | ||

| Зазор между роликами и двумя бортами наружного кольца (осевой зазор) при длине роликов в миллиметрах | ||

| до 40 | 40-170 | 40-220 |

| свыше 40 | 70-200 | 70-250 |

| Вогнутость роликов | Не допускается |

7.2.6 При осмотре сепараторов особое внимание обращается на отсутствие в них трещин.

В латунных сепараторах особое внимание следует уделять зоне сопряжения дисков сепараторов с продольными перемычками. В латунных сепараторах с окнами, имеющих изношенные выступы, удерживающие ролики от выпадения, разрешается восстанавливать путем подчеканки или накатки.

В полиамидных сепараторах следует тщательно осматривать зоны «холодных спаев», расположенных напротив середины окон сепараторов между двумя соседними перемычками. К дальнейшей эксплуатации не допускаются полиамидные сепараторы, имеющие вмятины и забоины размерами 3х1,5 мм, трещины, разрывы, сколы.

7.2.7 Подготовка составного латунного сепаратора к клепке производится следующим образом. Отверстия под заклепки (со стороны шайбы сепаратора) рассверливается спиральным сверлом* на сверлильном станке со скоростью вращения 900-1200 мин-1. В отверстие вставляется эталонная заклепка.

|

|

|

В случаях, если после удаления заклепок в «замке» сепаратора образовался зазор (имеется радиальное перемещение шайбы сепаратора относительно сепаратора) перед рассверливанием отверстий в его внутренний диаметр вставляется распорное кольцо. Наружный диаметр кольца должен соответствовать минимальному диаметру сепаратора с допуском ±0,05 мм.

Сепаратор разворачивается на 180о и рассверливается еще одно отверстие под заклепку. В отверстие вставляется вторая эталонная заклепка. Оставшиеся отверстия под заклепки рассверливаются. Эталонные заклепки вынимаются из сепаратора.

7.2.8 Сборка подшипника перед клепкой сепаратора производится в следующем порядке: наружное кольцо подшипника укладывается на стол (стеллаж) сборки; комплект роликов равномерно раскладывается по дорожке качения наружного кольца подшипника; сепаратор вставляется в наружное кольцо с роликами; шайба сепаратора устанавливается по контрольной риске; в отверстие сепаратора (со стороны шайбы) на равном расстоянии друг от друга вставляются 3 новые заклепки. Заклепки вставляются в оставшиеся отверстия сепаратора. Заклепки в отверстия сепаратора должны входить с небольшим натягом из-под молотка массой не менее 600 граммов.

7.2.9. Клепка сепараторов производится с применением заклепок, изготовленных из проволоки, соответствующей ТУ 14-173-133-2002. Разрешается обрезка заклепок большей длины, получаемых с заводов, до требуемых размеров. Основные размеры заклепок отдельных типов роликовых подшипников, применяемых в тяговых электродвигателях и вспомогательном оборудовании локомотивов, представлены в таблице 5.

_______________

* Диаметр сверла должен превышать диаметр стержня заклепки на 0,1 мм.

Таблица 5 – Основные размеры заклепок латунных сепараторов подшипников тяговых электродвигателей и вспомогательного оборудования локомотивов

В миллиметрах

| Условное обозначение подшипника | Длина стержня заклепки* | Диаметр заклепки | Условное обозначение подшипника | Длина стержня заклепки* | Диаметр заклепки |

| 32317, 92317 | 39,2 | 3,0 | 32328, 42328 | 64,0 | 4,0 (5,0) |

| 40,5 | 3,0 | 68,4 | 4,0 | ||

| 37,0 | 3,0 | 42330, 32330, 62330 | 64,2 | 6,0 | |

| 32320, 92320 | 45,5 | 3,0 | 73,1 | 5,0 | |

| 46,0 | 3,0 | 32426, 42426 | 75,0 | 5,0 | |

| 48,0 | 3,5 | 42624, 52624 | 86,2 | 5,0 | |

| 62417, 92417 | 51,0 | 3,5 | 91,4 | 5,0 | |

| 32422, 62422 | 61,0 | 3,5 | 42428, 92428 | 84,4 | 6,0 |

| 57,0 | 4,0 | 42630, 52630 | 96,4 | 6,0 | |

| 32326, 42326 | 60,0 | 4,0 | 42,2 | 3,0 | |

| * Для неуказанных в таблице типов подшипников, длина заклепки ориентировочно определяется по формуле ℓ3≈ ℓс+2d3, где ℓс – ширина сепаратора вместе с шайбой; d3 – диаметр заклепки. |

|

|

|

7.2.10 Клепка сепаратора производится в следующей последовательности. Подшипник подается на стол электроклепаного пресса для клепки сепаратора с электронагревом концов заклепок. В качестве пресса используется пресс по проекту А1314.550.00 или подобный по принципу действия и характеристикам нагрева концов заклепок агрегат.

При клепке сепаратора: верхний пуансон пресса для формирования головки заклепки должен иметь глубину сферического гнезда равной высоте головки заклепки; нижний пуансон должен иметь глубину сферического гнезда меньшую, чем у верхнего пуансона (не более 0,75 высоты головки заклепки). Закладная головка заклепки со стороны шайбы сепаратора устанавливается в нижний пуансон пресса.

После включения пресса по манометру проверяется давление сжатого воздуха, поступающего в пневмоцилиндр пресса. Давление должно соответствовать величине этого параметра, представленного в руководстве по эксплуатации пресса. Перед электроклепкой заклепок контролируется зазор В между торцом нижнего пуансона и сепаратором (рисунок 66). Зазор должен быть не менее 0,25 высоты головки стандартной. Так например, для стандартной заклепки диаметром 6 мм величина зазора В должна составлять не менее 1 мм. После выполнения контрольных операций производится электроклепка заклепок со стороны массива сепаратора подшипника. При клепке допускается: отпечаток следа торца верхнего пуансона на сепараторе; отпечаток нижнего пуансона на головке заклепки.

Температура нагрева при формировании головок заклепок должна быть около 800оС, что соответствует светло-вишневому цвету (цвет «утренней зари»).

7.2.11 В отремонтированном подшипнике проверяется качество клепки составных сепараторов на заклепках, свобода проворачивания роликов, а также отсутствие выпадения роликов в сепараторе с окнами. После этого к наружному блоку подшипника подбирается внутреннее кольцо. Подбор внутреннего кольца заключается в измерении радиального зазора подшипника, отклонение которого в одном подшипнике при трех измерениях должно быть не более 0,02 мм.

|

|

|

7.2.12 Собранный подшипник после промывки проверяется на легкость вращения. Подшипник должен иметь ровный без замедления ход, не должно быть слышно ударов или толчков.

|

|

|