|

Полировка производится вручную и на полировальных станках.

|

|

|

|

Полировка производится вручную и на полировальных станках.

Притирка или доводка поверхностей

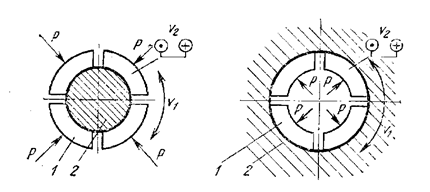

Отклонения поверхностей, обработанных на металлорежущих станках – волнистость, неплоскостность, нецилиндричность и другие – могут быть устранены доводкой. Доводка обеспечивает получение очень точных размеров) и малой шероховатости поверхности, Доводка производится как цилиндрических (конических), так и плоских поверхностей. Схемы притирки цилиндрических поверхностей приведены на рис. 3.

Отклонения поверхностей, обработанных на металлорежущих станках – волнистость, неплоскостность, нецилиндричность и другие – могут быть устранены доводкой. Доводка обеспечивает получение очень точных размеров) и малой шероховатости поверхности, Доводка производится как цилиндрических (конических), так и плоских поверхностей. Схемы притирки цилиндрических поверхностей приведены на рис. 3.

Рис. 3. Доводка наружных (а) и внутренних (б) поверхностей

Притир 1 представляет собой втулку, имеющую ряд прорезей, которые необходимы для того, чтобы обеспечить под действием силы Р полное его прилегание к обрабатываемой поверхности. Притиру сообщают одновременно возвратно-вращательной движение V1 и возвратно-поступательное движение V2. Возможно вместо движения V1 равномерное вращательное движение заготовки 2 с наложением движения V2. При обработке наружных поверхностей притир сжимается, а при обработке отверстий – разжимается под действием силы Р. Эти схемы обработки осуществляются как вручную, так и на металлорежущих станках, например, токарных.

Доводка выполняется с помощью притиров, на поверхность которых наносится притирочная паста или мелкий абразивный порошок со связующей жидкостью. Притиры изготовляются из чугуна, мягкой стали, меди, латуни Эффективность процесса доводки значительно повышают рабочие жидкости – олеиновая и стеариновая кислоты.

Производительность доводки зависит от давления притира на обрабатываемую

13. Служебное назначение детали и функциональное назначение поверхностей детали. Анализ конструкции и размерного описания детали. Соответствие требований к точности детали ее служебному назначению. Виды термической обработки.

|

|

|

Под служебным назначением детали понимают максимально уточненную и четко сформулированную задачу, для решения которой в сборочной единице предназначена деталь. Для выявления и описания служебного назначения детали полезно, а иногда необходимо, иметь чертеж сборочной единицы, в которую рассматриваемая деталь входит.

Рассматривая чертеж сборочной единицы и детали в формулировке служебного назначения, раскрывающей назначение детали, необходимо сделать заключение о принадлежности детали к группе кинематических звеньев или к группе опорных (базовых) деталей. К группе кинематических звеньев относятся детали, посредством которых в сборочной единице производится преобразование движения по характеру, величине или направлению: например, шестерни, червяки, звездочки, шкивы и т. д. В группу опорных (базовых) деталей входят детали с базовыми поверхностями, определяющими положение других деталей в сборочной единице, например, корпус.

После уточнения принадлежности детали к той или иной группе следует описать функцию (или функции), которые эта деталь выполняет при работе сборочной единицы.

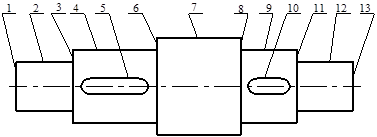

В качестве примера описания служебного назначения детали рассмотрим промежуточный вал редуктора, представленный на рис. 2.

Рис. 2. Промежуточный вал редуктора

Промежуточный вал входит в состав двухступенчатого цилиндрического редуктора и относится к группе опорных деталей. Положение вала в редукторе определяется посредством подшипников качения, устанавливаемых в базовых отверстиях корпуса редуктора. В свою очередь, вал определяет положение в редукторе шестерни и зубчатого колеса. Относительный поворот шестерни, зубчатого колеса и вала предотвращается с помощью шпонок, устанавливаемых на валу. Положение зубчатого колеса и шестерни по оси вала устанавливается за счет ступенчатости цилиндрических поверхностей. Конструкция вала должна обеспечивать передачу крутящего момента, оговоренного техническими характеристиками редуктора.

|

|

|

Уяснение служебного назначения деталипозволяет выявить функциональное назначение поверхностей деталей и провести анализ их размерного описания.

Методически эту работу технолога можно построить следующим образом:

1. Выявление исполнительных поверхностей детали и их размерного описания. Исполнительные поверхности (ИП) имеют детали – кинематические звенья, такие какшестерни, червяки, звездочки, шкивы и т. д. Этими поверхностями деталь передает (получает) движение и нагрузку.. Анализируя имеющиеся на чертеже детали размеры и технические требования, необходимо выделить и выписать те из них, которые определяют размеры ИП, особые требования к точности формы, к шероховатости, к физико-механическим свойствам поверхностного слоя материала (цементация, закалка, другие виды поверхностного упрочнения). Объяснить необходимость и целесообразность предъявленных требований к точности ИП исходя из характера их работы.

2. Выявление основных баз детали и их размерного описания. Каждая деталь имеет один и только один полный или неполный комплект поверхностей (осей, точек), которые в совокупности решают за-дачу определения положения анализируемой детали.

3. Анализируя размеры и технические требовании ячертежа детали, выделить и выписать по каждой поверхности, входящей в ОБ, ее размер и допуск на него, требования к точности формы, качеству поверхности. Затем необходимо выделить и выписать размеры и технические требования, определяющие взаимное положение поверхностей внутри комплекта ОБ (расстояния между поверхностями, их соосность,

4. перпендикулярность, параллельность и т. п. ).

3 . Выявление вспомогательных баз детали и их размерного описания. Деталь может иметь один или несколько комплектов ВБ в зависимости от количества деталей, присоединяемых к анализируемой. Поэтому вначале нужно выделить такие присоединяемые детали и пронумеровать их.

|

|

|

4. Выявление свободных поверхностей детали и их размерного описания.

Анализируя размеры и технические требования, следует выписать по каждой СП те, которые определяют ее размеры, точность и качество поверхности. Следует разделить СП на обрабатываемые и необрабатываемые (черные). Обычно требования к точности и качеству поверхности СП невысоки и одинаковы для всех или большинства из них. Поэтому их записывают одним пунктом в технических требованиях.

5. Выявление размерных связей между комплектами поверхностейдеталей.

По каждому комплекту поверхностей следует выявить и выписать размеры и технические требования, определяющие его положение на детали относительно ОБ или какого-либо другого комплекта поверхностей. Здесь особое внимание следует обратить на достаточность поставленных на чертеже размеров и технических требований

6 . Проверка. На этом шаге следует проверить, не осталось ли вне поля зрения какая-нибудь поверхность детали. следует определить принадлежность оставшейся поверхности к одной из групп (ИП, ОБ, ВБ, СП), вернуться на соответствующий шаг и дополнить ее.

Необходимо также проверить, не остался ли непроанализированным какой-нибудь размер или техническое требование чертежа.

Анализ соответствия требований к точности детали ее служебному назначению

Требования точности изготовления детали находят отражение в рабочем чертеже: в виде графического изображения и текстовой части технических требований, расположенных над основной надписью.

Технические требования на изготовление детали могут содержать следующее:

предельные отклонения размеров, не оговоренных чертежом; – шероховатость поверхности;

допустимые отклонения формы поверхностей (прямолинейности, плоскостности, круглости, цилиндричности);

допустимые отклонения взаимного расположения поверхностей (параллельность, перпендикулярность, соосность, симметричность, пресечение осей);

суммарные допуски формы ирасположения(радиального иторцевого биения; полного радиального и торцевого биения; формы заданного профиля, формы заданной поверхности);

|

|

|

указания о требованиях к заготовке, виде термической обработки и твердости рабочих поверхностей.

Для некоторых деталей могут быть заданы и другие дополнительные требования, как-то: допустимая величина неуравновешенности, вид покрытия, контактная жесткость, герметичность стыков идр.

Анализ технических требований производят исходя из служебного назначения детали в изделии и на основании ее чертежа.

Анализ соответствия требований точности детали ее служебному назначению рекомендуется выполнять в такой последовательности:

1. Рассмотрет ь предъявляемые требования к заготовке, термической обработке ее, к твердости рабочих поверхностей с учетом назначения и условий работы детали в сборочной единице.

2. Выявить размеры детали, имеющие наиболее жесткие допуски, и установить соответствие их служебному назначению исходя из условий эксплуатации детали.

3. Проверить, какие имеются в технических требованиях ограничения по отклонениям формы и взаимного расположения поверхностей, суммарные допуски формы и расположения. Дать обоснования необходимости их выполнения на основе анализа чертежа сборочной единицы и условий работы детали.

|

|

|