|

16.Достижение показателей точности и разработка маршрута обработки отдельных поверхностей детали. Уточнение технологической системы.

|

|

|

|

При проектировании и реализации технологического процесса изготовления детали по каждому заданному на чертеже показателю точности должно выполняться условие

, (1)

, (1)

т. е. полученное в партии поле рассеяния (погрешность) показателя точности  не должно превышать заданное конструктором поле допуска

не должно превышать заданное конструктором поле допуска  .

.

Это означает, что при проектировании технологического процесса изготовления детали технолог должен по каждому заданному показателю точности из всего арсенала средств технологического воздействия на материалы отобрать, включить в состав технологического процесса и расположить в определенной последовательности во времени и пространстве такие, которые обеспечивают заданную его величину.

Основными показателями точности отдельной поверхности являются погрешность размера поверхности, макрогеометрические (погрешности формы) и микрогеометрические (шероховатость) отклонения от формы. Достижение этих показателей точности обеспечивается выбором и реализацией соответствующих методов получения и обработки поверхности.

Как правило, деталь изготавливают в два этапа. Сначала получают заготовку, которая в какой-то степени по форме и размерам приближается к готовой детали. Выбор того или иного метода получения заготовки, бы определяется целым рядом условий технического и экономического характера. Чем точнее метод получения заготовки, тем для большего количества поверхностей может быть достигнуто условие

, (2)

, (2)

из которого следует, что такие поверхности не требуют дальнейшей обработки

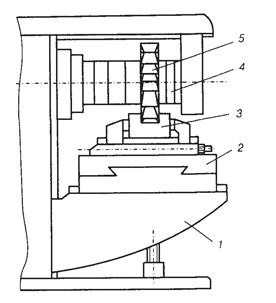

Обработка заготовки заключается в съеме с ее поверхности некоторого слоя металла, называемого припуском. Обработка производится в технологических системах (ТС). Под технологической системой понимают динамически замкнутую систему, состоящую из станка, приспособления для установки заготовки, приспособления для установки рабочего инструмента, обрабатываемой заготовки. Например, на рис. 7 приведена схема фрезерной ТС, в которой ведется обработка на заготовке прямоугольного паза.

Обработка заготовки заключается в съеме с ее поверхности некоторого слоя металла, называемого припуском. Обработка производится в технологических системах (ТС). Под технологической системой понимают динамически замкнутую систему, состоящую из станка, приспособления для установки заготовки, приспособления для установки рабочего инструмента, обрабатываемой заготовки. Например, на рис. 7 приведена схема фрезерной ТС, в которой ведется обработка на заготовке прямоугольного паза.

|

|

|

Рис. 7. Технологическая система для фрезерования:

1 – фрезерный станок; 2 – приспособление для установки заготовки (тиски); 3 – заготовка; 4 – приспособление для установки инструмента (оправка); 5 – инструмент (фреза)

Каждая простая ТС реализует некоторый метод обработки. Под методом обработки понимают разновидность воздействия на материал детали, отличающегося подводимой в зону обработки энергией, схемой формообразования поверхности (способами создания производящих линий и их взаимных движений), конструкцией (типом) рабочего инструмента и численными значениями параметров режимов.

Есть сложные ТС, в которых последовательно для одной заготовки или параллельно для нескольких реализуются разные методы обработки. В арсенале технологии приборостроения огромное количество методов обработки заготовок и их число постоянно пополняется новыми. Не менее разнообразен и многочислен парк оборудования, на котором эти методы реализуются.

Каждый метод обработки используется для улучшения показателей точности поверхности после ее обработки. Для выбора того или иного метода технолог должен знать его технологические возможности.

Под технологическими возможностями метода обработки понимают, во-первых, характеристику заготовки, для обработки которой может быть рационально применен этот метод, и, во-вторых, достигаемые при его использовании показатели точности обрабатываемой поверхности.

|

|

|

С точки зрения достижения показателей точности детали работа технологической системы может быть описана схемой, представленной на рис. 8.

Рис. 8. Схема работы технологическойсистемы сточки зрения достижения показателя точности детали Адет

Рис. 8. Схема работы технологическойсистемы сточки зрения достижения показателя точности детали Адет

В результате обработки заготовки в технологической системе ее размер  , рассеянный по полю

, рассеянный по полю  , должен трансформироваться в размер детали

, должен трансформироваться в размер детали  со значительно меньшим полем рассеяния

со значительно меньшим полем рассеяния  . Именно это уменьшение поля рассеяния размера (показателя точности) и составляет смысл и цель любой обработки и может быть описано соотношением

. Именно это уменьшение поля рассеяния размера (показателя точности) и составляет смысл и цель любой обработки и может быть описано соотношением

где

где  – уточнение технологической системы, которое показывает, во сколько раз может быть уменьшено поле рассеяния размера заготовки после ее обработки.

– уточнение технологической системы, которое показывает, во сколько раз может быть уменьшено поле рассеяния размера заготовки после ее обработки.

Уточнение  является важнейшей характеристикой любой технологической системы. Величина уточнения для большинства технологических систем составляет

является важнейшей характеристикой любой технологической системы. Величина уточнения для большинства технологических систем составляет  = 2... 4. Различают проектное и фактическое уточнение. Под проектным понимают отношение допусков соответствующих размеров поверхности на заготовке и на детали:

= 2... 4. Различают проектное и фактическое уточнение. Под проектным понимают отношение допусков соответствующих размеров поверхности на заготовке и на детали:

Проектное уточнение характеризует задачу будущего маршрута получения заданной поверхности из принятой заготовки.

На основании вышеизложенных положений рассмотрим действия технолога по достижению заданных показателей точности в проектируемом технологическом процессе обработки детали

Методически выбор маршрута обработки поверхности детали целесообразно проводить в следующей последовательности:

1. Вначале рекомендуется провести нумерацию всех поверхностей детали, предлагаемой для изготовления. Вариант нумерации поверхностей детали – противовеса, представлен на рис. 9. Данная деталь включает 22 поверхности, все поверхности подлежат обработке. Заготовка – отливка, получаемая литьем в металлические формы (I класс точности). Тип производства – серийный. Рекомендуемый тип оборудования – универсальное, специализированное.

Рис. 9. Противовес

Рис. 9. Противовес

2. Затем для каждой обрабатываемой поверхности на основе анализа конструкции и размерного описания детали, выполненного в п. 2, уточнить и занести в таблицу сведения о точности исходной заготовки, о точности и шероховатости готовой детали.

|

|

|

3. Исходя из данных о точности исходной заготовки и готовой детали, по каждой из поверхностей рассчитать требуемую величину уточнения,

4. Выбрать методы окончательной обработки поверхностей, обеспечивающих получение требуемой точности и шероховатости. Для выбора методов окончательной обработки поверхностей можно воспользоваться, рекомендациями для выбора методов обработки поверхностей или использовать данные о точности обработки деталей на станках, приведенные в справочной литературе Метод окончательной обработки выбирается таким образом, чтобы технологические возможнос ти его обеспечивали получение требуемых параметров качества поверхности

Так, анализ показателей точности поверхностей противовесаРис. 9) позволил на основе данных [ выбрать в качестве окончательной обработки поверхностей следующие методы:

|

|

|