|

Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

|

|

|

|

3. Стадия обработки. Стадия обработки – это часть технологического процесса, включающая однородную по характеру и точности обработку различных поверхностей и детали в целом. При механической обработке такими стадиями являются черновая, чистовая, тонкая и отделочная

Выбор стадии обработки поверхностей в зависимости от требований по точности и шероховатости

Целесообразность разделения технологического процесса на стадии обработки обуславливается необходимостью получения деталей заданной точности и рационального использования оборудования, так как это связано с числом и содержанием операций технологического процесса. На каждой стадии выполняют операции, обеспечивающие примерно одинаковую точность обработки. Таким образом, на первых стадиях совмещают окончательную обработку неточных поверхностей и предварительную обработку точных поверхностей, а окончательную обработку точных поверхностей (тонкую и отделочную) проводят в конце технологического процесса.

Предварительное содержание операций устанавливают объединением тех переходов на данной стадии обработки, которые могут быть выполнены на одном станке. На этом этапе проектирования устанавливают тип, размеры и модели оборудования для выполнения основных операций технологического процесса в зависимости от типа, габаритных размеров детали и заданного масштаба выпуска При определении операций изготовления детали необходимо учитывать следующее.

Вспомогательные поверхности (мелкие отверстия, фаски, галтели и др. ) обычно обрабатывают на чистовой стадии. В самостоятельные операции выделяют обработку зубьев, шлиц, групп отверстий или пазов.

|

|

|

Операции механической обработки увязывают с операциями термической и химико-термической обработок.

Промежуточная термическая обработка при необходимости применяется после черновой стадии и заключается в нормализации стальных деталей для улучшения их обрабатываемости на чистовых операциях, а также для старения отливок с целью снятия остаточных напряжений в металле заготовки.

Окончательную термическую обработку выполняют в виде объемной или поверхностной закалки. Если окончательная термическая обработка заключается в объемной закалке детали до твердости выше HRС 40, то эту операцию выполняют после чистовой обработки до шлифования. При необходимости цементации с последующей закалкой отдельных поверхностей детали применяют защитное омеднение тех поверхностей, которые не подлежат цементации или оставляют на них припуск, который снимают при дополнительной обработке после цементации, но до закалки.

В маршрутный технологический процесс включают второстепенные операции (обработку крепежных отверстий, слесарные операции, промывку и т. п. ), а также определяют место контрольных операций.

После определения операций изготовления детали необходимо сформулировать наименование и содержание операций. Наименование операции определяется методом обработки и типом оборудования, принятым для его выполнения.

Содержание операции в соответствии с ГОСТ 3. 1702-79 записывается в сокращенной форме: «подрезать торец», «точить фаску», «сверлить отверстие» и т. д.

На основании выбранного плана обработки формируется технологический маршрут изготовления детали, представляющий собой последовательность выполнения технологических операций (или уточнение последовательности по типовому или групповому признаку

Разработка технологического маршрута изготовления детали оформляется в виде текста с необходимыми таблицами и схемами.

|

|

|

20. Расчет и назначение припусков по технологическим переходам. Расчет операционных размеров для вала и отверстия.

Промежуточные припуски имеют важное значение в процессе разработки технологических операций изготовления детали. Правильное назначение промежуточных припусков на механическую обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий.

В массовом и крупносерийном производстве промежуточные припуски рекомендуется рассчитывать аналитическим методом, что позволяет обеспечить экономию материала, электроэнергии и других материальных и трудовых ресурсов производства.

В серийном и единичном производстве используют статистический (табличный ) метод определения промежуточных припусков на механическую обработку заготовки, что обеспечивает более быструю подготовку производства по выпуску планируемой продукции и освобождает инженерно-технических работников от трудоемкой работы.

После установления промежуточных размеров обрабатываемой поверхности по переходам в соответствии с технологической последовательностью ее обработки назначают допуски на эти размеры, соответствующие экономической точности методов обработки выбранных для выполнения операций (переходов). Промежуточные размеры и допуски определяют для каждой обрабатываемой поверхности подлежащей изготовлению детали. Черновые операции обычно следует выполнять с более низкими техническими требованиями на изготовление (12–14-й квалитет), получистовые – на один-два квалитета ниже и окончательные операции выполняются по требованиям рабочего чертежа детали.

Аналитический метод определения припусков Для более точного определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учетом всех требований выполнения заготовок и промежуточных операций изготовления детали. С целью получения деталей более высокого качества необходимо при каждом технологическом переходе изготовления детали предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхности заготовки относительно технологических баз. Все эти отклонения должны находиться в пределах поля допуска на размер обрабатываемой поверхности.

|

|

|

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях изготовления детали [3].

Величина промежуточного припуска для плоских поверхностей заготовки определяется по формуле

, (14)

, (14)

а для поверхностей типа тел вращения (наружных и внутренних) – по формуле

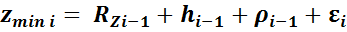

, (15)

, (15)

где  – высота микронеровностей поверхности, оставшихся после выполнения предшествующего технологического перехода, мкм;

– высота микронеровностей поверхности, оставшихся после выполнения предшествующего технологического перехода, мкм;  – глубина дефектного поверхностного слоя, оставшегося после выполнения предшествующего технологического перехода, мкм;

– глубина дефектного поверхностного слоя, оставшегося после выполнения предшествующего технологического перехода, мкм;  – пространственные отклонения поверхности, возникшие после выполнения предшествующего технологического перехода, мкм;

– пространственные отклонения поверхности, возникшие после выполнения предшествующего технологического перехода, мкм;  – величина погрешностей установки заготовки на выполняемом технологическом переходе, мкм.

– величина погрешностей установки заготовки на выполняемом технологическом переходе, мкм.

Пространственные отклонения после чистовой обработки обычно исключают при расчетах из-за их малой величины. Пространственные отклонения поверхности и погрешности установки определяют в каждом конкретном случае в зависимости от метода получения заготовки.

Максимал ьный припуск на обработку поверхности составляет:

• для плоских поверхностей

; (16)

; (16)

• для поверхностей типа тел вращения

, (17)

, (17)

где  и

и  – допуск на размер на предшествующем переходе, мм;

– допуск на размер на предшествующем переходе, мм;  и

и  – допуск на размер на выполняемом переходе, мм.

– допуск на размер на выполняемом переходе, мм.

|

|

|