|

Рисунок 3.1 - Схема размерной цепи

|

|

|

|

Рисунок 3. 1 - Схема размерной цепи

В сборочной размерной цепи замыкающим размером является зазор, натяг или величина смещения одной детали относительно других в процессе работы прибора. Обеспечить заданную точность при сборке - довести результирующую погрешность замыкающего размера

As до величины, равной или меньшей допустимой noipenmocra, что решается методами полной и неполной (частичной) взаимозаменяемости.

Метод полной взаимозаменяемости означает возможность сборки и замены любой детали деталью такого же типа и размера без подгонки и регулировки. При использовании готовых деталей всегда обеспечивается требуемая точность замыкающего звена, и процесс сборки состоит только в соединении деталей. Преимущество: простота и высокая производительность сборки.

Метод неполной (частичной) взаимозаменяемости применяется, когда уменьшение допусков отдельных деталей для повышения точности сборки узлов не выгодно экономически или технологически. Метод обеспечивает точность при сборке за счет подбора деталей (селективная сборка), регулирования деталями-компенсаторами, пригонки размеров одной детали.

Селективная сборка. Все сопрягаемые детали изготовляют с расширенными допусками Т. Затем их сортируют на равное число групп п по заранее установленным градациям размеров. Допуск деталей в каждой группе соответственно равен Tlv = Т / п . После комплектации сопрягаемые детали собирают только в тех сочетаниях, которые обеспечивают требуемую точность сборочного соединения. Так можно уменьшить допуск замыкающего звена (повысить точность сборки), собирая детали, изготовленные с большими допусками. Метод требует дополнительных затрат на контроль, и сортировку деталей. Так как в каждой одноименной группе число сопрягаемых деталей не всегда одинаково и при сборке узлов Moiyr остаться лишние детали. Используется в крупносерийном и массовом производствах.

|

|

|

Метод регулирования деталями-компенсаторами. Требуемая точность замыкающего звена достигается за счет регулировки размера одного из специально вводимых составляющих звеньев-компенсатора. В качестве подвижных компенсаторов используют эксцентрики, резьбовые втулки, клинья, пружины и т. д., а в качестве неподвижных - пакеты прокладок, шайбы, промежуточные кольца. Неподвижные компенсаторы позволяют компенсировать погрешность замыкающего звена ступенчато. Недостаток: приходится часто перебирать узел, меняя размер детали-компенсатора, чтобы получить требуемую точность, что снижает качество собранного узла.

Метод подгонки. Применяется, когда изготовление взаимозаменяемых деталей невозможно или невыгодно, а иметь детали-компенсаторы нежелательно. Требуемая точность замыкающего звена достигается в процессе сборки механической обработкой до необходимого размера одной из деталей сборочной единицы. Достоинства: метод позволяет расширить допуски составляющих звеньев. Недостаток: высокая стоимость доводочных работ. Неприменим в условиях поточного производства.

Исходные данные и последовательность проектирования

Исходными данными для проектирования процессов сборки являются сборочный чертеж изделия, технические условия на узлы и изделие, размер программного задания и руководящие материалы по сборочным процессам.

Сборочный чертеж для сборки должен содержать:

6) проекции и размеры, позволяющие полностью представить конструкцию изделия (узла, прибора);

7) спецификации деталей и узлов, входящих в данное изделие;

8) необходимые размеры, которые должны выдерживаться при сборке;

|

|

|

9) специальные данные и указания.

К ним относятся:

а) указания о необходимых зазорах и допустимой несоосности (биении);

б) о тарировании и регулировании изделия;

в) о построении сборочных процессов;

г) другие необходимые указания.

29. Металлические покрытия и антикоррозионная защита.

Металлические покрытия

Металлические покрытия могут быть нанесены следующими способами: гальваническим, химическим, горячим, диффузионным, металлизационным.

Элеюрохимический метод нанесения покрытий

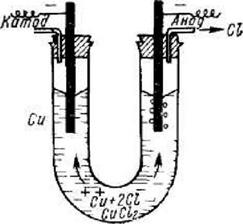

Металлические (гальванические) покрытия - пленки химически чистых металлов, нанесенные на поверхность металлических деталей электрохимическим осаждением из растворов электролитов. Сущность электролиза водного раствора соли меди с осаждением на катоде слоя металлической меди показана на рисунке 2. 2.

|

Рисунок 2. 2 - Схема процесса электролиза водного раствора хлорида меди |

Перед гальваническим покрытием детали подвергаются механической обработке (пескоструйной очистке или шлифовании и полировании). Затем детали подвергаются химическому или электролитическому обезжириванию с последующей промывкой в горячей и холодной проточной воде.

После промывки детали подвергаются химическому или электролитическому декапированию (травлению в растворе серной кислоты) с последующей промывкой в холодной воде.

После промывки детали подвергаются химическому или электролитическому декапированию (травлению в растворе серной кислоты) с последующей промывкой в холодной воде.

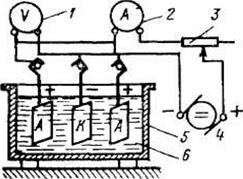

Металлические покрытия получают в установках, называемых гальваническими ваннами (рисунок 2. 3).

Рисунок 2. 3 - Схема стационарной установки дня катодного осаждения металлических покрытий: 1 - вольтметр, 2 - амперметр, 3 - реостат, 4 - источник питания, 5 - ванна, б - электролит: А - аноды;

К- катод

|

|

Металл покрытия осаждается на поверхность детали из электролита заданного химического состава при определенных плотности тока, температуре. Катоды - детали, аноды - пластины из чистого металла покрытия (при хромировании-пластины из свинца).

Осаждение металлического по! фытия происходит в виде наростов на детали (рисунок

2. 4).

|

Рисунок 2. 4 - Схема осаждения гальванических покрытий на мнкроныступах поверхности: 1 - микровыступы поверхности; 2 - наросты покрытия

|

Требования к деталям:

1) после подготовки поверхности под покрытие деталь, не должна иметь раковин, забоин, заусениц и других дефектов;

2) все острые кромки, ребра должны иметь радиусы закругления не менее 0, 5 мм или должны быть плавно сглажены механическим путем;

3) шероховатость покрываемой поверхности Ra = 1, 25 мкм.

Металлические гальванические покрытия можно подразделить на анодные и катодные. Покрытие называется анодным, если в данных условиях электродный потенциал металла покрытия более отрицательный, чем электродный потенциал основного металла; при обратном соотношении оно называется катодным.

Анодное покрытие защищает металл от коррозии механически и электрохимически и потому более надежно; при образовании местной электрохимической пары разрушается только металл покрытия.

Катодные покрытия защищают основной металл лишь механически.

На рисунке 2. 5а показана схема анодного (цинкового) покрытия на стали. При наличии пор или возникновении дефектов в цинковом покрытии оно будет постепенно разрушаться, а деталь остается без изменений.

|

Рисунок 2. 5 - Схема покрытой на стали: а - анодного; б - катодного; 1 - сталь, 2 - цинковое покрытие, 3 - дефект покрытия, 4 - никелевое покрытие |

Катодными по отношению к железу являются покрытия из кадмия, никеля, олова, меди.

На рисунке 2. 56 дана схема катодного (никелевого) покрытия. При возникновении коррозии под слоем катодного покрытия разрушаться будет основной металл, а продукты коррозии будут способствовать вспучиванию и отслаиванию покрытия. Гальванические гамфытия по назначению делят на:

1) защитные - цинковые, кадмиевые, свинцовые, оловянные и никелевые;

2) защитно-декоративные - медные с последующей отделкой (оксидированием), никелевые, хромовые, серебряные, золотые и родиевые;

3) для повышения поверхностной твердости и сопротивления механическому износу - хромовые, железные, никелевые;

4) для восстановления размеров деталей - хромовые и медные.

Гальванические покрытия По числу наносимых слоев могут быть однослойные и многослойные. Однослойные - это покрытия одним каким-либо металлом определенной толщины за один технологический цикл. Многослойные покрытия - это последовательно нанесенные друг на друга слои различных металлов. Внутренний слой носит название «подслой». Преимущества металлических покрытий: хорошее сцепление со основным металлом; высокие антикоррозионные свойства; стойкость к органическим растворителям. Недостатки: хрупкость основного металла за счет его наводораживания в процессе осаждения покрытий, неравномерность осаждения на различных участках детали. Цинкование - это анодное защитное покрытие, применяемое в основном для крепежных изделий из черных металлов. Цвет - светлосерый; толщина - 7-30 мкм. Оно имеет среднюю твердость, выдерживает развальцовку и изгибы, устойчиво в сухом воздухе. Во влажной среде при температуре +60-80° С цинк быстро корродирует, на холоде он хрупок. Покрытие не является декоративным. Кадмирование применяется для защиты от коррозии черных и цветных металлов и их сплавов. Цвет -серебристо-белый с синеватым отливом. Толщина - 7-25 мкм. Покрытие нерастворимо в щелочах, пластичено, хорошо покрывает углубленные места и применяется для деталей, имеющих резьбу, подвергающихся развальцовке, вытяжке, гибке. Используют, когда невозможно применение цинкования. Меднение как самостоятельный вид покрытия деталей из черных металлов не применяется, так как медь легко окисляется на воздухе и темнеет. Его применяют для образования подслоя перед нанесением никеля, хрома, серебра, золота, а также перед окраской и лакированием.

|

|

|

Никелирование - это катодное покрытие, обладающее высокой твердостью. Его применяют как защитно-декоративное покрытие. Отличается большой пористостью и поэтому для защиты стали его наносят на подслой меди. Никелевое покрытие хорошо полируется, устойчиво в растворах многих солей и щелочей, но на воздухе со временем тускнеет.

Хромирование - катодное покрытие, используемое для защиты от коррозии стальных, медных, алюминиевых изделий и никеля, а также для повышения отражательной способности, износоустойчивости, жаропрочности и твердости. Цвет голубовато- белый, толщина 3-15 мкм. Хромовые покрытия обладают высокой стойкостью при работе на трение, хорошо полируются и не тускнеют при нагревании до 300-500° С. Недостатки: большая пористость и неравномерность распределения его по поверхности, плохая смачиваемость маслом, хрупкость.

Лужение - это покрытие сплавами олово-свинец. Применяется для защиты стали, меди и ее сплавов от коррозии, а также для подготовки поверхности к пайке. Покрытие может осуществляться электролитическим и горячим способами. Горячий способ (погружение в расплав) применяют для покрытия изделий из жести. Электролитическое покрытие обладает хорошим сцеплением с металлом, но меньшей химической стойкостью, выдерживает изгибы и вытяжку. Толщина покрытия 10-30 мкм. Серебрение и золочение. Используют для повышения электропроводности поверхностных слоев и контактов и наносят на слой меди и ее сплавов толщиной 35-50 мкм. Механическая прочность покрытий незначительна, поэтому для повышения их твердости и износостойкости в электролит вводят никель или кобальт. Металлизация. Металлизация заключается в нанесении металлического покрытия на поверхность методом осаждения на ней жидкого металла, распыляемого газовой струей. Процесс металлизации состоит в подаче металлической проволоки к источнику нагрева. Проволока нагревается до расплавления, и жидкий металл под давлением газовой струи вылетает с большой скоростью из сопла металлизатора в виде распыленных капель, которые ударяются о поверхность детали и, соединяясь с ней, образуют слои покрытия.

|

|

|

|

|

|