|

ГЛАВА 3 Закрепление заготовок. 3.2 Зажимные устройства.

|

|

|

|

ГЛАВА 3 Закрепление заготовок

Закрепление заготовок при выполнении любой технологической операции необходимо для обеспечения стабильности её положения, достигнутого при базировании. Заготовка считается установленной в приспособлении, если она после базирования надежно закреплена.

При обработке заготовок на металлорежущих станках в процессе резания возникают силы резания, центробежные силы другие силы, вызывающие её смещение. Анализ процесса обработки, с точки зрения достаточности силы закрепления заготовки, необходим не только для выбора и расчета механизма закреплении, но и для проверки надежности закрепления заготовки в действующем приспособлении.

Для закрепления заготовок могут применяться механизмы закрепления и зажимные устройства различного конструктивного исполнения

3. 1. Классификация механизмов зажима

и зажимных устройств

Применяемые на приспособлениях для закрепления заготовок механизмы, в общем случае, состоят из механизма зажима заготовки и силового устройства, которые можно рассматривать как единый механизм закрепления. Конструктивная сложность механизма закрепления зависит от типа производственного процесса, масштаба выпуска деталей, применяемого оборудования, условий обработки и др. факторов.

В единичном и мелкосерийном производстве применяют механизмы зажима простого конструктивного исполнения или универсальные приспособления. Простые механизмы закрепления могут включать одно или два звена. Они не дороги в исполнении, просты в обслуживании и, как правило, ручные.

В серийном, крупносерийном и массовом производственных процессах применяют более сложные механизмы закрепления (комбинированные). Механизм зажима таких приспособлений может состоять из двух и более простых звеньев и отдельных деталей.

|

|

|

К простым или элементарным механизмам зажима заготовок относятся: рычажные; клиновые; винтовые; эксцентриковые; центрирующие; реечно-рычажные механизмы и устройства.

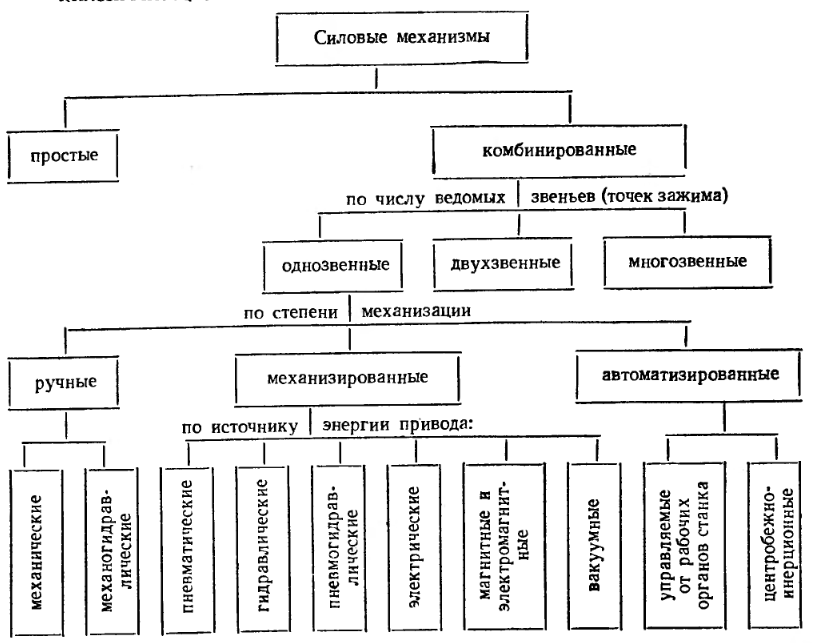

Классификация механизмов закрепления, применяемых в конструкциях станочных приспособлений приводится на рис. 81.

Основной эксплуатационной характеристикой элементарных зажимных устройств считается свойство самоторможения. В самотормозящих механизмах эффект самоторможения получается за счет трения в механизме, при этом механизм не раскрывается после снятия силы с привода, а продолжает действовать и сохраняет положение заготовки в том состоянии, которое было получено при базировании.

| Рис. 81 Классификация механизмов закрепления |

| Механизмы закрепления |

| Рис. 80 Классификация механизмов закрепления заготовок. |

В результате самотормозящие механизмы обладают высокой надежностью и безопасностью работы. Кроме этого в самотормозящих механизмах создаются условия для автономной работы механизма, что особенно важно в приспособлениях – спутниках на автоматических линиях

3. 2 Зажимные устройства.

Зажимные устройства, или механизмы закрепления, применяемые для закрепления обрабатываемой заготовки на приспособлениях подразделяются на простые и комбинированные. Простые или элементарные входят в комбинированные как его составные части и могут применятся как самостоятельное зажимное устройство.

Рычажные механизмы зажима.

Рычажные механизмы широко применяются практически во всех приспособлениях. На практике рычаги применяют в основном в двух вариантах: как зажимное устройство и в сочетании с другими звеньями как звено-усилитель. Рычажные механизмы не обладают свойством самоторможения и при снятии усилия силового устройства может произойти раскрепление обрабатываемой заготовки.

|

|

|

| Рис. 81 Применение рычажных устройств для закрепления заготовок: а) закрепление заготовки; б) звено-усилитель силы закрепления «W» |

| а) |

| б) |

На рис. 81 «а» заготовка 4 закрепляется рычагом 2. Подставка 1 служит опорой для рычага. Рычаг устанавливается на болт, который вставляется в «Т» образный паз рабочего стола станка и крепится гайкой. В этом случае рычаг рассматривается как самостоятельное зажимное устройство.

На рис. 81 «б» рычаг применяется как звено- усилитель силового устройства. Усиление силы Q пропорционально отношению длин плеч рычага l и l1.

| Рис. 82 Применение рычагов для закрепления заготовки |

Закрепление заготовок различной геометрической формы и различные технологические задачи, связанные с обработкой различных поверхностей вызвало необходимость разработки рычагов самой разнообразной формы.

3. 2. Винтовые механизмы

Находят широкое применение в различных приспособлениях практически во всех типах производственных процессов, как с ручным закреплением заготовок, так и на автоматических линиях. Примеры винтовых механизмов в конструкциях приспособлений показаны на рис. 85. На рис. 85 «а» винтовой зажим применяется в сборочном приспособлении для крепления двух деталей под углом 900. .

На рис. 85 «б» показано применение винтового механизма в машинных тисках.

Винтовые механизмы относятся к устройствам, обеспечивающим самоторможение механизма зажима.

В приспособлениях обычно используют два варианта исполнения витового зажима:

- гайка неподвижна – винт вращается и перемещается возвратно-поступательно в осевом направлении (рис. 83 «б»);

- винт вращается – гайка перемещается в осевом направлении возвратно-поступательно (рис. 83 «а».

| б)Ø |

| Рис. 83 Примеры применения винтовых зажимов в приспособлениях |

| а) |

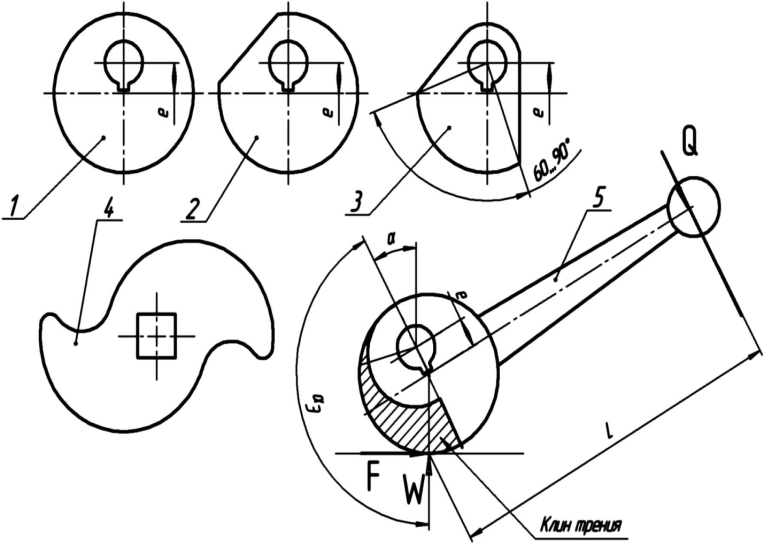

3. 4 Эксцентриковые механизмы

Эксцентриковый механизм зажима или просто эксцентрик представляет собой круглый диск со смещенным центром вращения относительно его

Эксцентриковый механизм зажима или просто эксцентрик представляет собой круглый диск со смещенным центром вращения относительно его

| Рис. 84 Виды эксцентриков а), устройство эксцентрикового зажима б) |

| б) |

| а) |

|

|

|

геометрического центра (рис. 84 «б». Смещение центра вращения эксцентрика с эксцентриситетом e, образует радиус трения ρ, который изменяется от ρ min = r до ρ max = r + 2 e.

Размеры дисковых эксцентриков регламентируются ГОСТ 9061.

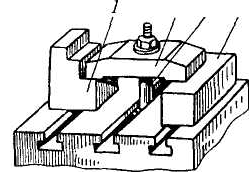

На рис. 85 показано приспособление с дисковым эксцентриковым зажимом. При повороте эксцентрика подвижная стойка перемещается и закрепляет заготовку, установленную между подвижной и неподвижной стойками.

| Рис. 85 Приспособление с эксцентриковым зажимом |

Приспособление применяется для обработки заготовок на получистовых и чистовых операциях с небольшими силами резания.

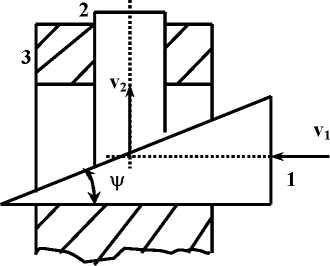

3. 5 Клиновые зажимы

| Рис. 90 Схема работы клинового зажима |

Клин очень широко используют в зажимных механизмах приспособлений, в связи простотой и компактностью его конструкции и надежности в работе. Клин может быть как простым зажимным элементом, действующим непосредственно на заготовку, так и входить в состав комбинированных механизмов с любым другим простым зажимным устройством. Назначение клиновых механизмов:

|

|

|

- увеличение исходной силы привода;

- перемена направления силы зажима;

- самоторможение механизма (способность сохранять силу зажима Q при прекращении действия силы W, создаваемой приводом).

Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45º, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6 – 15º (углы самоторможения).

3. 6 Центрирующие зажимы

Цанговые зажимы. Цанги представляют собой пружинящие разрезные втулки, работающие в широком диапазоне размеров. У некоторых цанг размер отверстия доходит до 100 мм. Особенно эффективно применение цанговых зажимов для закрепления тонкостенных заготовок, так как они обеспечивают относительное равномерное закрепление по всей поверхности не вызывая больших деформаций закрепляемой заготовки.

1. Цанги перового типа имеют «обратный» конус, вершина которого обращена к шпинделю Особенности работы цанг первого типа состоит в том, что лля закрепления необходимо создать силу, втягивающую цангу в коническое отверстие шпинделя станка (рис. 91 «а»).

2. Цанги второго типа имеют «прямой» конус, вершина которого обращена от шпинделя станкаДля закрепления необходимо создать силу втягивающую цангу в гайку, навинченную на шпиндель (рис. 92 «б»). Положительные качества этого типа цанг -они конструктивно достаточно просты и хорошо работают на сжатие (закалённая сталь имеет большее допустимое напряжение при сжатии чем при растяжении.

|

|

|