|

3.13 Расчет подшипников качения

|

|

|

|

3. 13 Расчет подшипников качения

Частота вращения вала  . Базовая долговечность подшипника

. Базовая долговечность подшипника  . Диаметр посадочных поверхностей вала

. Диаметр посадочных поверхностей вала  . Действующие силы: радиальные −

. Действующие силы: радиальные −  и

и  ; осевая −

; осевая −  . Режим нагружения постоянный.

. Режим нагружения постоянный.

Ранее был выбран подшипник 36207, подшипник шариковый радиально-упорный легкой серии, для которого статическая грузоподъемность  , динамическая -

, динамическая -  .

.

Схема установки подшипников («враспор») и действующих сил представлена на рис. 21.

Рисунок 21. Схема установки подшипников и действующих сил

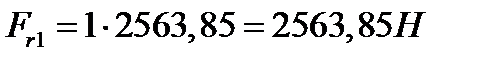

Вычисляем нагрузки:

,

,  ,

,

,

,

,

,

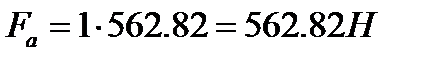

Определяем отношение:

По значению отношения (форм. 3. 126) согласно [2, табл. П. 19] находим параметр осевого нагружения  .

.

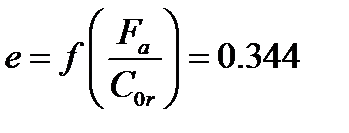

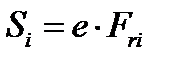

Осевые составляющие от радиальных нагрузок:

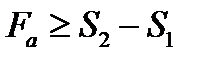

Суммарные осевые нагрузки на подшипник. Так как  и

и  , то:

, то:

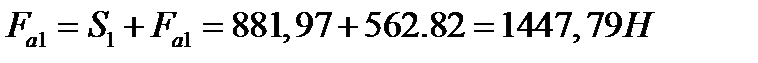

,

,

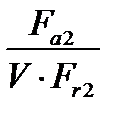

Определим отношение  для опоры, нагруженной большей осевой силой:

для опоры, нагруженной большей осевой силой:

Уточненное значение параметра осевого нагружения согласно [2, табл. П. 19]:

Определим отношение  для правой, более нагруженной опоры:

для правой, более нагруженной опоры:

где  – коэффициент вращения внутреннего кольца подшипника;

– коэффициент вращения внутреннего кольца подшипника;

|

|

|

Так как  , то для

, то для  определяются согласно [2, табл. П. 19] коэффициенты радиальной

определяются согласно [2, табл. П. 19] коэффициенты радиальной  и осевой

и осевой  нагрузок:

нагрузок:

,

,

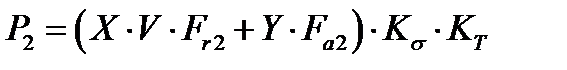

Эквивалентная динамическая нагрузка правой опоры:

где  – коэффициент безопасности;

– коэффициент безопасности;

– температурный коэффициент;

– температурный коэффициент;

Уточненное значение параметра осевого нагружения для левой опоры согласно [2, табл. П. 19]:

Тогда  .

.

Найдем отношение:  , тогда при

, тогда при  коэффициенты радиальной

коэффициенты радиальной  и осевой

и осевой  нагрузок

нагрузок  ,

,

Эквивалентная динамическая нагрузка левой опоры:

Для более нагруженной опоры (правой) определим долговечность выбранного подшипника:

где  - коэффициент надежности при вероятности безотказной работы 90%;

- коэффициент надежности при вероятности безотказной работы 90%;

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации.

Так как  , то выбранный подшипник пригоден для данных условий.

, то выбранный подшипник пригоден для данных условий.

3. 14 Проверка прочности шпоночных соединений

Шкив, зубчатые колеса и муфту насаживают на валы редуктора и предохраняют от проворачивания призматическими шпонками (рис. 22). Размеры сечения шпонки выбирают в зависимости от диаметра вала в месте установки шпонки [1, табл. 24. 29; 2, табл. П. 21].

Рабочая длина шпонки (рис. 23)

|

|

|

где  − длина ступицы зубчатого колеса, шкива или полумуфты;

− длина ступицы зубчатого колеса, шкива или полумуфты;

– ширина шпонки.

– ширина шпонки.

Рисунок 22. Шпоночное соединение

Рисунок 23. Рабочая длина шпонки

Полученное значение рабочей длины шпонки округляем до стандартного значения согласно [1, табл. 24. 1; 2, табл. П. 8].

Шкив:

;

;  ,

,  ,

,  ,

,  ,

,  ,

,

Коническое колесо:

;

;  ,

,  ,

,  ,

,  ,

,  ,

,

Цилиндрическая шестерня:

;

;  ,

,  ,

,  ,

,  ,

,  ,

,

Цилиндрическое колесо:

;

;  ,

,  ,

,  ,

,  ,

,  ,

,

Муфта:

;

;  ,

,  ,

,  ,

,  ,

,  ,

,

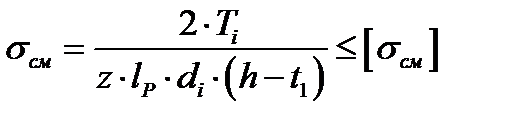

Часть шпонки, выступающую из вала, проверяют по напряжениям смятия:

где  - вращающий момент на валу;

- вращающий момент на валу;

- количество шпонок;

- количество шпонок;

- рабочая длина шпонки;

- рабочая длина шпонки;

- диаметр вала;

- диаметр вала;

,

,  − рабочее и допускаемое напряжения смятия.

− рабочее и допускаемое напряжения смятия.

В расчетах примем  .

.

Если  , то следует поставить вторую шпонку, диаметрально расположенную относительно первой.

, то следует поставить вторую шпонку, диаметрально расположенную относительно первой.

Для шкива:

Коническое колесо:

Цилиндрическая шестерня:

Цилиндрическое колесо:

Муфта:

Условие прочности во всех сечениях валов выполнено.

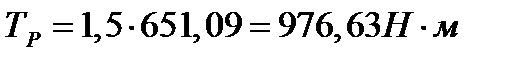

3. 15 Выбор и расчет муфты

Муфту выбирают из стандартов или нормалей машиностроения в зависимости от расчетного вращающего момента  и диаметров соединяемых валов [2, табл. П. 24].

и диаметров соединяемых валов [2, табл. П. 24].

При работе муфта испытывает колебания нагрузки, обусловленные характером работы приводимой в движение машины. Расчетный вращающий момент:

где  - коэффициент режима работы привода от электродвигателя;

- коэффициент режима работы привода от электродвигателя;

- момент на выходном валу редуктора.

- момент на выходном валу редуктора.

|

|

|

При выборе муфты должно соблюдаться условие:

где  – вращающий момент, передаваемый стандартной муфтой (указанный в стандарте или нормали машиностроения).

– вращающий момент, передаваемый стандартной муфтой (указанный в стандарте или нормали машиностроения).

Затем в зависимости от типа муфты проверяют на прочность отдельные ее элементы.

|

|

|