|

3.8 Конструирование крышек подшипников

|

|

|

|

3. 8 Конструирование крышек подшипников

Крышки подшипников изготавливают из чугуна марки СЧ 21. Конструкция глухой крышки показана на рис. 13, а, а крышки с отверстием для выходного конца вала – на рис. 13, б. При конструировании крышек определяющим размером является диаметр D отверстия в корпусе под подшипник. Толщина δ стенки крышки, диаметр d4 и число z винтов крепления крышки к корпусу приведены в [1, с. 169; 2, табл. П. 14].

Рисунок 13. Крышки подшипника

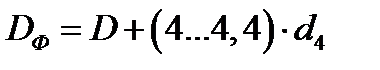

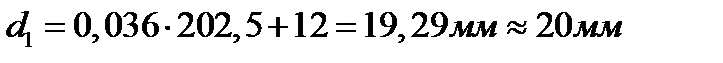

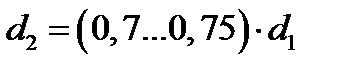

Размеры других элементов определяют по формулам:

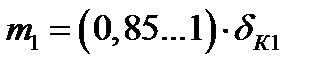

,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,

где  - диаметр вала под уплотнением;

- диаметр вала под уплотнением;

Диаметры Dв и Dф для крышки входного вала принимаем равными соответствующим диаметрам стакана.

Диаметр  равен наружному диаметру манжеты. Высоту h манжеты принимают по данным согласно [1, табл. 24. 26]. Длина пояска с центрирующей цилиндрической поверхностью:

равен наружному диаметру манжеты. Высоту h манжеты принимают по данным согласно [1, табл. 24. 26]. Длина пояска с центрирующей цилиндрической поверхностью:

где b – ширина канавки [1, с. 159; 2, табл. П. 13].

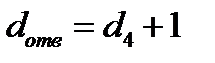

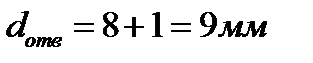

В крышках с отверстием для выхода вала предусматривают два − три отверстия диаметром  для выталкивания изношенной манжеты.

для выталкивания изношенной манжеты.

Крышки входного вала – 1 проходная:

,

,  ,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,  .,

.,

,

,  ,

,  ,

,  ,

,  ,

,

Крышки промежуточного вала – 2 глухих:

,

,  ,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,

Крышки выходного вала – 1 проходная и 1 глухая:

,

,  ,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,  ,

,  ,

,

3. 9 Конструирование корпуса редуктора

Для удобства монтажа деталей корпус обычно выполняют разъемным (рис. 14, а). Плоскость разъема проходит через оси валов и делит корпус на основание (нижнюю часть) и крышку (верхнюю часть).

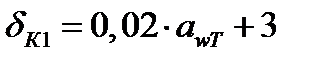

Толщина стенки корпуса δ к и крышки δ 1к редуктора:

|

|

|

где  – межосевое расстояние тихоходной ступени.

– межосевое расстояние тихоходной ступени.

Если в результате расчетов окажется, что  к и

к и  , то следует принять

, то следует принять  .

.

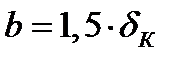

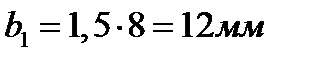

Толщина верхнего фланца основания корпуса редуктора:

Толщина нижнего фланца основания корпуса редуктора:

Толщина фланца крышки редуктора:

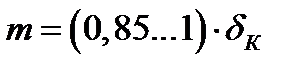

Толщина ребер жесткости основания и крышки редуктора:

,

,

,

,

Диаметр фундаментных болтов:

Диаметр болтов у подшипников:

Диаметр болтов, соединяющих основание корпуса с крышкой:

|

|

|

Диаметр винтов  для крепления крышек подшипников определен в п. 3. 8.

для крепления крышек подшипников определен в п. 3. 8.

Диаметр винтов, крепящих смотровую крышку:

Найденные значения диаметров болтов округляем до стандартных [2, табл. П. 16].

Расстояния от наружной поверхности стенки корпуса  до осей болтов

до осей болтов  и значения ширины фланцев корпуса

и значения ширины фланцев корпуса  (см. рис. 14, б, в) выбираются из данных [2, табл. П. 15] в зависимости от диаметров болтов

(см. рис. 14, б, в) выбираются из данных [2, табл. П. 15] в зависимости от диаметров болтов  . Диаметры отверстий под болты принимаем на 1 мм больше диаметров болтов.

. Диаметры отверстий под болты принимаем на 1 мм больше диаметров болтов.

,

,  ,

,

,

,  ,

,

Расположение оси отверстия для болта диаметром  определяется размером е (см. рис. 14, б):

определяется размером е (см. рис. 14, б):

Высота бобышки  выбирается таким образом, чтобы на ее горизонтальной поверхности могла разместиться головка болта

выбирается таким образом, чтобы на ее горизонтальной поверхности могла разместиться головка болта  у подшипника.

у подшипника.

Диаметр гнезда:

где  – диаметр фланца крышки подшипника (см. подразд. 3. 8).

– диаметр фланца крышки подшипника (см. подразд. 3. 8).

,

,  ,

,

Плоскости стенок корпуса, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом r и R (рис. 15, а).

Если стенки встречаются под острым углом, то рекомендуется соединять их короткой вертикальной стенкой (рис. 15, б). В обоих случаях принимают:

,

,

,

,

Рисунок 14. Корпус редуктора

Рисунок 15. Элементы корпуса редуктора

В местах расположения обработанных платиков, приливов, бобышек, во фланцах толщину стенок необходимо увеличивать. Если отношение значений толщины  (рис. 15в), то сопряжение стенок выполняют радиусом

(рис. 15в), то сопряжение стенок выполняют радиусом  . При отношении

. При отношении  одно сечение должно переходить в другое плавно (рис. 15, г, д).

одно сечение должно переходить в другое плавно (рис. 15, г, д).

|

|

|

При этом принимают  ;

;  ;

;  .

.

,

,  ,

,

Толщину наружных ребер жесткости у их основания принимают равной 0, 9− 1, 0 толщины основной стенки  (рис. 16), а высоту ребер –

(рис. 16), а высоту ребер –  .

.

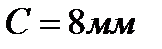

При конструировании корпусных деталей следует отделять обрабатываемые поверхности от «черных» (необрабатываемых). Обрабатываемые поверхности выполняют в виде платиков (рис. 17), высоту h которых можно принимать равной  ; С = 2 − 4 мм.

; С = 2 − 4 мм.

Рисунок 16. Наружные ребра жесткости

Рисунок 17. Платик для крышки подшипника

|

|

|