|

Закон эксцентриситета(закон Релея).

|

|

|

|

Распределение таких существенно положительных величин, как эксцентриситет, биение, разностенность, непараллельность, неперпендикулярность, овальность, конусообразность и некоторых других характеризующихся абсолютными значениями, подчиняется закону распределения эксцентриситета.

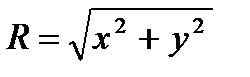

Распределение по закону Релея формируется тогда, когда случайная величина  является геометрической суммой двух случайных величин, т.е.

является геометрической суммой двух случайных величин, т.е.  , каждая из которых подчиняется закону Гаусса.

, каждая из которых подчиняется закону Гаусса.

Машина как объект производства. Качество машин (Технический уровень, производственно-технологические показатели, эксплуатационные показатели, технологическая преемственность, точность). Объектами производства машиностроительной промышленности являются различные машины.

Машина – это механизм или сочетание механизмов, осуществляющих целесообразное движение для преобразования энергии или производства работ. Различают два класса машин: машины – двигатели (с помощью которых один вид энергии преобразовывается в другой) и рабочие машины (с помощью которых происходит изменение формы, свойств и положение объекта труда).

Каждая машина создается для удовлетворения потребностей человека, которая находит отражение в служебном назначении машины. Для того чтобы выпускаемая заводом машина выполняла свое служебное назначение, раньше чем приступить к ее созданию, необходимо его выявить и четко сформулировать.

Под служебным назначением машины понимается максимально уточненная и четко сформулированная задача, для решения которой предназначена машина. Предположим, что необходимо обработать ступенчатые валики средних размеров диаметром d = 35…60 мм, длиной L = 150…600 мм из стали 45. Поставленная задача недостаточно уточняет и четко формулирует служебное назначение требуемого станка, в результате чего может быть сконструирован и построен станок, который не сможет обеспечивать экономичное изготовление валиков требуемого качества.

|

|

|

Более уточненная формулировка: станок должен обеспечивать обработку ступенчатых валиков диаметром d = 35…60 мм, длиной L = 150…600 мм из стали 45. Валик должен обладать точностью диаметральных размеров не ниже IT9 (h9), отклонение линейных размеров должны быть не более 0,1 мм, погрешности формы не должны выходить за пределы допусков на размеры, шероховатость поверхности не ниже Rz 40. Производительность станка не менее 150 валиков в смену (d = 45 мм, L = 300 мм).

Однако и приведенная формулировка недостаточно развернута, чтобы создать и выпустить станок, отвечающий своему служебному назначению. Ее необходимо дополнить такими данными, как характер и точность заготовок, которые должны поступать на станок, материал режущего инструмента, необходимость или отсутствие необходимости обработки полученных поверхностей на валиках и т.д. В ряде случаев необходимо указать те условия, в которых должна работать машина: например, возможные колебания температуры, влажности и т.д.

КАЧЕСТВО МАШИНЫ. Для того чтобы машина экономично выполняла служебное назначение, она должна обладать необходимым для этого качеством. В соответствии с ГОСТ 15467-85 под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением.

В современных условиях качество продукции охватывает не только потребительские, но и технологические свойства, художественные особенности, надежность, уровень стандартизации и унификации деталей и узлов.

Под качеством машины понимают совокупность ее свойств, обуславливающих способность выполнять свое служебное назначение. К показателям качества машины относят те, которые характеризуют меру полезности машины, т.е. ее способность удовлетворять потребности людей в соответствии со своим назначением. К ним относятся:

|

|

|

качество продукции производимой машиной; производительность; надежность; долговечность (физическая и моральная); безопасность работы; удобство управления; уровень шума; КПД; степень механизации и автоматизации; техническая эстетичность и т.п.

Проектирование машины, ее изготовление, эксплуатация, техническое обслуживание и ремонт связано с конкретными затратами труда и материалов, энергии, технических средств. Все затраты образуют стоимостное свойство машины – ее экономичность.

где:  — затраты на проектирование;

— затраты на проектирование;  — затраты на изготовление

— затраты на изготовление  — затраты на эксплуатацию;

— затраты на эксплуатацию;  — затраты на техническое обслуживание;

— затраты на техническое обслуживание;  - затраты на ремонт;

- затраты на ремонт;  — количество продукции, произведенной машиной за ее срок службы.

— количество продукции, произведенной машиной за ее срок службы.

Между качеством и экономичностью машины существуют связи, приводящие к влиянию одних на другие. Например:

повышение качества по любому показателю связано с увеличением ее стоимости;

в то же время повышение уровня надежности машины, сокращает затраты на устранение отказов, технического обслуживания и ремонт.

Потребление машиной энергии, топлива, материалов при эксплуатации, в известной мере, характеризующее экономичность машины, во многом зависит от качества ее изготовления и т.п.

Показатели качества отражают степень пригодности, полезности, те блага, которые извлекает человек, используя свою машину.

Экономичность – цена этих благ, их стоимость.

Качество машин обеспечивается уровнем проектных решений, от которого зависит техническое совершенство конструкции машины и технологией, определяющей качество сборки и отделки машины.

Экономичность машины зависит от технического совершенства конструкции машины и технологии ее изготовления. Стоимость машины зависит от качества, количества и стоимости материалов, выбранных конструктором в процессе проектирования. Конечные затраты на материалы, входящие в себестоимость, можно определить лишь уровень после осуществления технического процесса ее изготовления.

|

|

|

Уровень унификации и технологичности машины определяет конструктор. Влияние этих факторов на себестоимость машины проявляется не прямым путем, а через технологию ее изготовления. Эти же факторы оказывают влияние на затраты по технологическому обслуживанию и ремонту.

Экономическими показателями являются потребление машиной энергии, потребление машиной топлива, потребление машиной материалов в процессе эксплуатации.

Но вместе с тем, на значение этих показателей влияет качество реализации технологического процесса и т.д. Таким образом, обеспечение качества и экономичность машины в процессе ее создания является общей задачей конструктора и технолога.

Проблема создания качественных и экономичных машин является важнейшей и наиболее сложной. Сложно не только создание конструкции машины, но и обеспечение ее качества и экономичности при конструировании и изготовлении, так как любая машина создается для выполнения процесса, наделенного вероятностными свойствами, а изготовление сопровождается явлениями случайного характера.

Свойства, составляющие качество продукции характеризуется непрерывными или дискретными величинами, называемыми показателями качества продукции. Они могут быть абсолютными, относительными или удельными.

Критерием относительно новой продукции по отношению к старой или базовой является коэффициент уровня качества продукции (основан на сравнении относительных характеристик качества).

Для сопоставления нескольких вариантов применяется интегральный показатель качества, который выбирается на основе теории принятия решений.

Различают три группы качества машины:

4. Технический уровень машины, определяющий совершенства машины (мощность, КПД, производительность, экономичность).

5. Производственно-технологические показатели, фиксирующие эффективность конструктивных решений с точки зрения обеспечения минимальных затрат труда и средств на ее изготовление, эксплуатацию и ремонт.

|

|

|

6. Эксплуатационные показатели (надежность, эргономические и эстетические характеристики).

Для большей оценки качества машины большое значение имеет ее работоспособность, под которой понимается такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения требуемых параметров в пределах установленных нормативно-технической документацией. В связи с этим одной из основных характеристик машин является их надежность.

Надежность - это свойство изделия сохранять во времени свою работоспособность (ГОСТ 13377 – 75).

Отказ – это событие, заключающееся в нарушении работоспособности изделия. Время работы изделия до отказа, выраженное в часах называется наработкой до отказа (является случайной величиной).

Срок службы изделия, определяемый его наработкой до достижения предельного регламентированного состояния (предельный износ) называется ресурсом.

Ресурс в отработанных часах или допустимый срок службы изделия (в календарных часах), является неслучайной величиной (регламентированное время работы изделия, определяющее его долговечность).

Надежность изделия – это обобщенное свойство, которое включает в себя понятия безотказности и долговечности.

Безотказность – это свойство изделия непрерывно сохранять работоспособностьв течении некоторого периода времени или некоторой наработки.

Долговечность – это свойство изделия сохранять работоспособность до наступления предельного состояния, т.е. в течении всего периода эксплуатации при установленной системе технического обслуживания и ремонтов.

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ:

1. Трудоемкость, определяется продолжительностью изготовления изделия при нормальной интенсивности труда в часах.

2. Станкоемкость – характеризуется продолжительностью времени в течении которого должны быть заняты станки или другое оборудование для изготовления всех деталей изделия (единичное измерение – станко-час).

3. Конструкторская преемственность изделия – это свойство изделия, использования в нем деталей и сборных единиц, применяемых или применявшихся в других изделиях.

4. Технологическая преемственность изделия – это свойство изделия, использование применяемых на предприятии технологических процессов, отдельных технологических операций и средств технологического оснащения для его изготовления или ремонта.

Одним из важнейших показателей качества машин изделий является: точность.

Под точностью машины понимается степень ее приближения к геометрически правильному ее прототипу.

Поскольку исполнительные поверхности машины должны осуществлять относительное движение, необходимое для выполнения машиной своего служебного назначения, поэтому одним из основных показателей, характеризующих точность машины является точность относительного движения.

|

|

|

Точность относительного движения – это максимальное приближение действительного характера движения исполнительной поверхности к теоретическому закону движения поверхности, выбранного с учетом назначения проектируемой машины.

Точность относительного движения характеризуется величиной отклонения, на которое устанавливается допуск.

Точность машины характеризуют следующие показатели:

6. точность относительного движения исполнительных поверхностей машины;

7. точность расстояний между исполнительными поверхностями;

8. точность относительных поворотов исполнительных поверхностей;

9. точность геометрической формы исполнительных поверхностей включая макро и микро неровности;

10. шероховатость исполнительных поверхностей.

Метод определения припусков на механическую обработку. Основные понятия и определения факторов, определяющих величину промежуточного припуска. Чертеж исходной заготовки отличается от чертежа готовой детали тем, что на всех обрабатываемых поверхностях предусматриваются припуски, соответственно изменяющие размеры, а иногда и форму заготовки. форма отдельных поверхностей исходных заготовок определяется с учетом технологии получения заготовок, требующей в ряде случаев определение уклонов, радиусов закруглений и т.д..

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки в целях достижения заданных точности и качества обрабатываемой поверхности.

Операционный припуск – это слой металла, удаляемый с заготовки при выполнении одной технологической операции (гост 3.1109- 82).

Различают припуски промежуточные и общие.

Промежуточным припуском называется слой снимаемый при выполнении данного технологического перехода механической обработки. промежуточный припуск определяется как разность размеров заготовки, на сложном предшествующем и выполняемом технологических переходах.

Общим припуском называется сумма промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности. Общий припуск определяется как разность размеров заготовки и готовой детали.

Установление оптимальных припусков на обработку и технологических допусков на размеры заготовок по всем переходам имеют технико-экономическое значение при разработке технологических процессов изготовления деталей машин.

Преувеличение припуска ведут к перерасходу материала на изготовление деталей, вызывают необходимость введения дополнительных технологических переходов, увеличивают трудоемкость процессов обработки, затраты энергии и рабочего инструмента, повышают себестоимость детали. при увеличенных припусках в некоторых случаях удаляется наиболее износостойкий поверхностный слой обрабатываемой детали. уменьшенные припуски не обеспечивают удаления дефектных поверхностных слоев металла и получения требуемой точности и шероховатости обработанных поверхностей, а в ряде случаев создают неприемлемые технологические условия для работы режущего инструмента в зоне твердой литейной корки или окалины. в результате недостаточных припусков возрастает брак, что повышает себестоимость выпускаемой продукции. задача определения оптимальных припусков на обработку тесно связана с установлением предельных промежуточных и исходных размеров заготовки. эти размеры необходимы для конструирования штампов, прессформ, моделей, стержневых ящиков, приспособлений, специальных режущих и измерительных инструментов,а также для настройки металлорежущих станков др. технологического оборудования. в машиностроении широко применяют опытно-статистический метод установления припусков на обработку. при этом методе общие и промежуточные припуски берут по таблицам, которые составляют на основе обобщения и систематизации производственных данных передовых заводов. недостаток этого метода заключается в том, что припуски назначают без учета конкретных условий построения технологических процессов. так, общие припуска назначают без учета маршрута обработки данной поверхности, а промежуточные – без учета схемы установки и погрешностей предшествующей обработки. опытно-статистические величины припусков во многих случаях завышены, т.к. они ориентированы на условие обработки, при которых припуск должен быть наибольшим во избежания брака.

Методы решения размерных цепей. Метод решения размерных цепей, обеспечивающих полную взаимозаменяемость: прямая задача. Чтобы обеспечить полную взаимозаменяемость, размерная цепь решается по методу max и min, при котором допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров. Прямая задача – определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех размеров цепи и заданным предельным размером исходного размера (такого типа задачи ставятся при проектном расчете размерной цепи).

Различают две задачи: Первая задача. У детали вначале обрабатывается плоскость 1, затем по настройке от этой базы – плоскость 2, в размер А2=28 ± 0.14 мм и плоскость 3 в размер А1= 60 ± 0.2 мм.

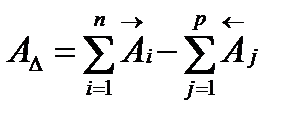

В технологической линейной размерной цепи размер АD является замыкающим; его величина зависит от действительных размеров А1(увеличивающего) и А2 (уменьшающего):  .

.

В общем случае при n увеличивающих и p уменьшающих размерах уравнение размерной цепи можно представить в виде  По уравнениию определяется номинальный размер замыкающего звена линейной размерной цепи через номинальные размеры составляющих звеньев этой цепи. Оно будет справедливо и в том случае, когда вместо номинальных взяты значения соответствующих действительных размеров размерной цепи.

По уравнениию определяется номинальный размер замыкающего звена линейной размерной цепи через номинальные размеры составляющих звеньев этой цепи. Оно будет справедливо и в том случае, когда вместо номинальных взяты значения соответствующих действительных размеров размерной цепи.

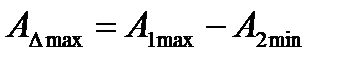

Составляющие размеры могут изменяться в установленных допусками пределах. При сочетании наибольших увеличивающих и наименьших уменьшающих составляющих размеров АD будет иметь наибольшее значение, а при сочетании наименьших увеличивающих и наибольших уменьшающих составляющих размеров – наименьшее значение т.е.

(5.2)

(5.2)  (5.3)

(5.3)

Учитывая, что разность между max и min предельными размерами есть допуск, получаемый:

Если принять общее количество звеньев в цепи равным m, а общее количество составляющих звеньев равным m-1=n+p, то

Пример: при dА1=0,40 мм и dА2=0,28 мм допуск замыкающего размера dАD = 0,4+ 0,28 = 0,68 мм.

Равенство (4) показывает также, что в каждый момент времени погрешность замыкающего звена равна алгебраической сумме погрешностей всех составляющих звеньев цепи. Поэтому, чтобы обеспечить наименьшую погрешность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев, т.е. необходимо при конструировании изделий соблюдать принцип кратчайшей цепи. Кроме того, порядок обработки и сборки деталей нужно строить (если это возможно) таким образом, чтобы замыкающим размером являлся менее ответственный размер, (его погрешность будет наибольшей).

Определение предельных отклонений замыкающего размера

или

В то же время

Вычитая из уравнения (5) уравнение (6), получаем

В общем случае это уравнение можно представить в виде

аналогично

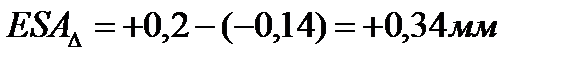

Пользуясь уравнением (7) и (8), определяем предельные значения замыкающего размера для нашего примера

таким образом АD=32±0,34 dАD=АDнаиб-АDнаим=32,34-31,66=0,68 мм. Как видим, допуск замыкающего размера равен сумме допусков составляющих размеров, т.е. уравнение (4) удовлетворено.

таким образом АD=32±0,34 dАD=АDнаиб-АDнаим=32,34-31,66=0,68 мм. Как видим, допуск замыкающего размера равен сумме допусков составляющих размеров, т.е. уравнение (4) удовлетворено.

На основании уравнения (4) напишем формулу для определения допуска любого составляющего размера при условии, что известны допуски и предельные отклонения остальных размеров цепи, включая и замыкающий размер:  где суммируется допуски всех составляющих звеньев, кроме звена С.

где суммируется допуски всех составляющих звеньев, кроме звена С.

Метод решения размерных цепей, обеспечивающих полную взаимозаменяемость – обратная задача(способ равных допусков, способ допусков одного квалитета точности). Преимущества и недостатки метода полной взаимозаменяемости).

Чтобы обеспечить полную взаимозаменяемость, размерная цепь решается по методу max и min, при котором допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров. Обратная задача – определение номинального размера и допуска (предельных отклонений) замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (такая задача возникает в тех случаях, когда требуется проверить соответствие допуска замыкающего размера допуском составляющих размеров, проставленных на чертеже, - проверочный расчет);

Вторая задача. Такая задача встречается на практике чаще. При заданной точности сборки (величине допуска исходного размера) – обеспечить выполнение машиной ее служебного назначения. Точность составляющих размеров должна быть такой, чтобы гарантировалась заданная точность исходного (функционального) размера. Эту задачу можно решить двумя способами:

1.Способ равных допусков.

Применяют, если составляющие размеры являются величинами одного порядка (например, входят в один интервал диаметров) и могут быть выполнено с примерно одинаковой экономической точностью. В этом случае можно условно принять

Тогда из уравнения (4) получим

откуда

Полученный средний допуск ТсрАi корректируется для некоторых составляющих размеров в зависимости от их величины, конструктивных требований и технологических трудностей изготовления, но так чтобы удовлетворялось уравнение (4). При этом, как правило, надо использовать только стандартные поля допусков, желательно предпочтительного применения.

Способ равных допусков прост, но достаточно точен, т.к. корректировка допусков составляющих размеров произвольна.

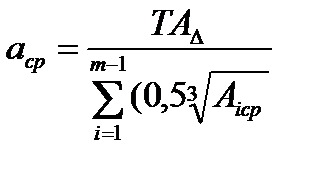

2. Способ допусков одного квалитета точности. При таком способе предполагают, что все составляющие цепь размеры могут быть выполнены по одному квалитету точности, а допуски составляющих размеров зависят от их номинального значения. Требуемая степень квалитета точности определяется следующим образом. Величина допуска каждого размера равна Т=а*i, где i – единица допуска. Для размеров от 1 до 500 мм  , где Аiср – средний размер для интервала диаметров по ГОСТ (), к которому относится данный линейный размер. Тогда

, где Аiср – средний размер для интервала диаметров по ГОСТ (), к которому относится данный линейный размер. Тогда

где аi – число единиц допуска, содержащееся в допуске данного i-го размера звена.

Далее в соответствии с уравнением (5.4) можно написать

откуда  где ТАD - в мкм; Аiср – в мм.

где ТАD - в мкм; Аiср – в мм.

По аср выбирают ближайший квалитет точности.

Число единиц допуска аср, полученное по формуле (5.11) в общем случае не будет равняться какой-либо из величин а, определяющих квалитет точности по ГОСТ 25347-82. Поэтому, выбрав ближайший квалитет точности и найдя по таблицам ГОСТ величины допусков составляющих размеров в соответствии с их номинальной величиной, корректируют их значения, учитывая конструктивно-эксплуатационные требования и возможность применения такого процесса изготовления, экономическая точность которого близка к требуемой точности размеров. Допуски для охватывающих размеров рекомендуется определять, как для основного отверстия, а для охватываемых – как для основного вала.

После нахождения величин допусков dА1, dА2, …, dАm-1 по заданным величинам В.О.АD и Н.О.АD определяются величины и знак верхних и нижних отклонений составляющих размеров max, чтобы они удовлетворяли уравнениям (5.7) и (5.8).

Решение второй задачи (обратной) способом назначения допусков одного квалитета точности является более обоснованным по сравнению со способом равных допусков. Примеры на практических занятиях.

Основными преимуществами метода полной взаимозаменяемости является:

1) Наибольшая простота достижения требуемой точности замыкающего звена, т.к. построение размерной цепи сводится к простому соединению всех составляющих ее звеньев. Например, использование этого метода при сборке превращает сборку в простое соединение деталей;

2) Простота нормирования процесса во времени, при помощи которых достигаются требуемая точность замыкающего размера;

3) Относительная простота механизации и автоматизации технологических процессов;

4) Возможность кооперирования различных цехов и отдельных заводов.

Эти преимущества способствуют широкому использованию метода полной взаимозаменяемости. Однако, он может оказаться экономически целесообразным лишь для машин не высокой точности или для цепей, цепей состоящих из малого количества звеньев. В других случаях, особенно при расчете точности негеометрических параметров, допуски могут быть чрезмерно жесткими и технологически трудновыполняемыми; при установлении же технологически выполняемых допусков может получиться, что  В таких случаях допуски рассчитываются другими методами.

В таких случаях допуски рассчитываются другими методами.

Методы измерения и оценки качества поверхностей (профилометры, профилографы, бесконтактный метод, сравнения, измерение волнистости, оценка физико-химического состояния, определение остаточных напряжений, микротрещины). Оценку шероховатости производят при контроле и приемке деталей, а также при выполнении исследований в лабораторных условиях. Применяемые методы оценки можно разделить на прямые и косвенные. Для косвенной оценки используют эталоны шероховатости. Профилометры выпускают стационарного типа и переносные; они позволяют измерять шероховатость в пределах Ra=0,02¸100 мкм. Действие профилометра основано на ощупывании поверхности алмазной иглой, движущейся по ней по заданной траектории. Возникающие при этом механические колебания иглы вызывают в электрической системе прибора соответствующие Э.Д.С. На шкале прибора оценка шероховатости дается по Ra и Rmax. Профилографы применяются для записи микропрофиля в виде профилограмм. При последующей обработки снятой профилограммы могут быть получены значения Ra и Rz для данной2 поверхности. Профилограммы предназначены для лабораторных исследований и не пригодны для цехового контроля деталей.

Радиус закругления иглы 10¸12 мкм. ИЗП – 17. Профилометры – профилографы одновременно позволяют видеть значения шероховатости и записывать на профилограмме. Модель 201, 205 Ra=2,5¸0,04 мкм.

Пределы вертикального увеличения 1000 –200000 раз, горизонтальное 2- 4000 раз.

Бесконтактный метод с использованием оптических приборов: двойной микроскоп МИС-11 (световое значение). Сменными объективами достигают увеличения до 517 раз. Определяют шероховатость по параметру Rz. Недостаток метода – необходимость измерений и подсчетов результатов измерений. Метод применяют лабораторном исследовании и выборочном контроле.

Микроинтерферометры используют для измерения шероховатости в пределах Rz=0,1…0,03 мкм. В поле зрения прибора наблюдаются искривленные интерференционные полосы соответственно профиля микронеровностей. Высоты этих искривлений измеряются окулярным микрометром при увеличении в 490 раз. Фотографирование производят при увеличении в 290 раз. Незначительная величина поля зрения прибора при фотографировании ограничивает его применение очень точных поверхностей по базовой длине. Применяют при лабораторных исследованиях. При рассмотрении поверхности, оптическая система прибора образует интерференционные полосы. Из-за неровностей они искривляются в полном соответствии с их профилем. Изображение поверхности вместе с интерференционными полосами рассматриваются в окулярМодель МИИ-4, МИИ-5, МИИ-12.

Для измерения шероховатости труднодоступных и внутренних поверхностей, а также деталей без снятия их со станка применяют иммерсионно-репликовый интерферометр МИИ-10. на приборе рассматриваются не сама поверхность, а ее отпечаток (реплика).

Существует ряд методов, позволяющих оценивать шероховатость поверхности не по профилю, а по площади (интегральные методы).

Пневматический метод контроля. Через сопло измерительной головки прижатой к поверхности подается воздух под определенным давлением. По расходу воздуха оценивается значение шероховатости.

Метод сравнения поверхности контролируемой детали с аттестованными эталонами шероховатости являются наиболее простым и доступным способом контроля деталей в цеховых условиях. Эталоны ложны быть изготовлены из тех же материалов, что и контролируемые детали, т.к. отражательная способность материала (чугун, сталь, цветные сплавы и др.)оказывают существенное влияние на глазомерную оценку шероховатости поверхности.

Механическая обработка эталонов должна производиться тем же методами, которыми обрабатываются контролируемые детали.

Визуальная оценка по эталонам субъективна, особенно для тонкообработанных поверхностей. В этих случаях рекомендуют пользоваться переносным или стационарным сравнительным микроскопом, в котором изображение контролируемой поверхности и эталона совмещены в поле одного и того же окуляра, разделенным на две равные части, и увеличены в 10-50 раз.

Измерение волнистости поверхностей возможно на профилографах на большой трассе исследования и применения ощупываемых игл с большим радиусом округления острия, а также специальными приборами:

- волнографами;

- волнометрами.

Измерение погрешностей формы и волнистости по окружности производят на приборах завода «Калибр» и фирмы «Тейлор-Госон» Телиронд. Запись производится в полярных координатах при увеличении в 500-1000 раз.

Оценка физико-химического состояния поверхностного слоя после механической обработки проводят по следующим параметрам:

Пластические деформации характеризуются изменением степени пластической деформации по глубине поверхностного слоя (послойная степень деформации) и степень деформации отдельных зерен.

1. Размерные цепи должны состоять из небольшого количества звеньев.

Применение взаимозаменяемости по групповому методу:

1. Сборка шарикоподшипников (подбирают шарики и диаметры колец);

2. Поршней и поршневых пальцев двигателей внутреннего сгорания;

3. Резьбовые соединения (шпильки с корпусами, изготовленных из алюминиевых сплавов).

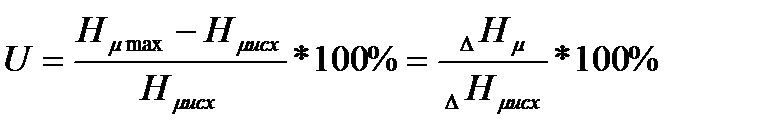

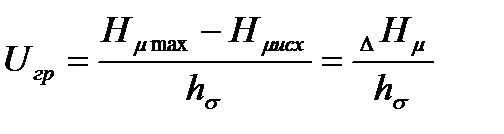

– наклеп поверхностного слоя оценивается глубиной hs и степенью наклепа U, интенсивность наклепа по глубине не поверхностного слоя – называется градиентом наклепа Uгр

где Нmmax и Нmисх – максимальная и исходная микронеровность слоя.

Наиболее распространенным методом оценки физико-химического состояния поверхностного слоя является оптическая микроскопия полированных металлических поверхностей с помощью металлографических микроскопов. Проводится металлографический анализ поверхностей фазовый состав, формы и размеры структурных составляющих, плотность дислокаций (микроскопы МИМ-7, МИМ-8).

Электронная микроскопия – применяется для изучения кристаллографии и дефектов структуры.

Для определения глубины и общей характеристики поверхностных слоев пользуются обычными методом исследования микрошлифов. Микротвердость поверхностных слоев исследуют методом вдавливания алмазной пирамиды на приборе ПМТ-3. наиболее удобно исследовать глубину поверхностного слоя и измерение его микротвердости по мере удаления от поверхности на образцах с микрошлифом, выполненном в виде косого среза под углом 0°30¢¸2°. Косой срез получают притиркой, используя пасту ГОИ, это уменьшает до минимума возможные изменения поверхностного слоя.

Основными методами определения остаточных напряжений – рентгеноструктурный анализ. Остаточные напряжения в поверхностном слое металла при этом определяют, стравливая с поверхности образца слои толщиной 5-10 мкм, и после каждого стравливания снимают рентгенограмму. Этот метод длителен и трудоемок; на снятие и обработку одной рентгенограммы требуется около 10 часов.

Изучение остаточных напряжений в поверхностных слоях выполняют, используя методы Н.Н. Давиденкова или Г. Закса. Эти напряжения определяют расчетом по величине деформации образца после снятия с него напряженного слоя. Для тонких слоев применим рентгеновский метод, основанный на измерении межатомных расстояний в напряженном и ненапряженном металле.

Поляризационно-оптические методы изучения остаточных напряжений – проводятся исследования на моделях из прозрачных оптических активных материалов (эпоксидные смолы, стеклоцеллулоид, плексиглас др.), обеспечивающих в ней геометрическое, тепловое и механическое подобие.

Микротрещины в поверхностном слое определяют различными методами дефектоскопии (магнитной суспензии, магнитной индукции, ультразвуком, флюоресценции).

Методы настройки станков и расчеты настроечных размеров. Статическая настройка. Для осуществления технологической операции необходимо предварительно произвести предварительную наладку (настройку) станка.

Наладкой (настройкой) называется процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции.

Задачами настройки являются получение требуемой точности обрабатываемых деталей и получение возможно большего количества годных деталей, обработанных до первой поднастройки системы СПИД.

Для решения этих задач, необходимо правильно разместить возможное данной технологической системы поле рассеяния w, порождаемое совокупным действием случайных факторов относительно границ устанавливаемого поля допуска. Для этого прежде всего необходимо знать, к получению какого размера необходимо стремиться при настройки (к получению нб, нм, ср или какого либо другого из допускаемых размеров).

Размер, к получению которого надо стремиться при настройки, называется рабочим настроечным размером Ар.

В настоящее время известны следующие методы настройки станков:

- статическая настройка;

- настройка по пробным заготовкам с помощью рабочего калибра;

- настройка с помощью универсального мерительного инструмента по пробным заготовкам.

СТАТИЧЕСКАЯ НАСТРОЙКА заключается в установке режущего инструмента по различным калибрам и эталонам на неработающем станке.Для упрощения настройки, особенно для сокращения затрачиваемого на нее время, в ряде случаев используют ранее обработанную деталь или специально изготовленный эталон. При этом все инструменты доводят рабочими кромками до соответствующих поверхностей детали, ограничивающих рабочее движение каждого из инструментов. В таком положении инструмент закрепляется в державках или рабочих органах оборудования.Если работа ведется по упорам, производится установка и регулировка всех упоров, служащих для выключения механической подачи и т.д.. После этого, эталонную деталь снимают, устанавливают заготовку и производят ее обработку и измерение.

Инструменты не обеспечивающие получение требуемой точности на соответствующих размерах обработанной детали, подвергаются дополнительной регулировке. После этого делается вторая пробная деталь, и процесс повтор

|

|

|