|

Техническая подготовка производства

|

|

|

|

Техническая подготовка производства включает в себя следующее:

Конструкторскую подготовку производства (разработка конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделия, запускаемых в производство с оформлением соответствующих спецификаций и др. видов конструкторской документации.

Технологическую подготовку производства, т.е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия (или предприятий) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовки производства относится обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовление средств технологического оснащения и контроля, управлении процессом технологической подготовки производства.

Календарное планирование производственного процесса изготовления изделий в установленные сроки, в необходимых объемах выпуска и затратах.

Наиболее ответственной и трудоемкой частью технологической подготовки производства является технологическое проектирование, трудоемкость которого составляет:

30 – 40 % (от общей трудоемкости ТМ) в условиях мелкосерийного производства;

40 – 50 % при серийном производстве;

50 – 60 % при массовом производстве (подготовка более тщательная, усложненная технологическая оснастка, подробнее технологическая документация).

Технологический процесс применительно к машиностроительному производству – часть производственного процесса включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль (т.е. во время технологического процесса происходит качественное изменение состояния объекта производства – материала заготовки, детали, машины.

|

|

|

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.д.).

В технологический процесс включают и ряд дополнительных действий орудий производства и рабочих: контроль качества, очистка заготовки и изделий, транспортировка и т. д.

Для выполнения технологических процессов должно быть организованно и надлежащим образом оборудовано рабочее место.

Основные понятия и определения. (Производственный процесс, техническая и технологическая подготовка производства, календарное планирование, рабочее место, технологическая и вспомогательная операция, переход, проход, рабочий ход, установ, позиция, вспомогательный ход, прием). Для превращения предметов природы в полезное изделие служит производственный процесс. Производственный процесс включает в себя этапы, которые проходит предмет природы на пути превращения в изделие. Так, например железная руда добывается в шахтах, транспортируется на металлургические заводы, в процессе плавки превращается в металл, затем поступает на машиностроительные заводы и после различного рода обработки (со снятием и без снятия стружки) превращается в детали. Из деталей при помощи сборки и последующей отделки получается готовое изделие.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и применения на всех стадиях изготовления, организации снабжения, обслуживания рабочих мест и участков, управление всеми звеньями производства, а также работы по технической подготовке производства. Рациональная организация производственного процесса невозможна без проведения тщательной технической подготовке производства.

|

|

|

Техническая подготовка производства Техническая подготовка производства включает в себя следующее:

Конструкторскую подготовку производства (разработка конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделия, запускаемых в производство с оформлением соответствующих спецификаций и др. видов конструкторской документации.

Технологическую подготовку производства, т.е. совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия (или предприятий) к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовки производства относится обеспечение технологичности конструкции изделия, разработка технологических процессов, проектирование и изготовление средств технологического оснащения и контроля, управлении процессом технологической подготовки производства.

Календарное планирование производственного процесса изготовления изделий в установленные сроки, в необходимых объемах выпуска и затратах.

Наиболее ответственной и трудоемкой частью технологической подготовки производства является технологическое проектирование, трудоемкость которого составляет:

30 – 40 % (от общей трудоемкости ТМ) в условиях мелкосерийного производства;

40 – 50 % при серийном производстве;

50 – 60 % при массовом производстве (подготовка более тщательная, усложненная технологическая оснастка, подробнее технологическая документация).

Технологический процесс применительно к машиностроительному производству – часть производственного процесса включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль (т.е. во время технологического процесса происходит качественное изменение состояния объекта производства – материала заготовки, детали, машины.

|

|

|

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.д.). В технологический процесс включают и ряд дополнительных действий орудий производства и рабочих: контроль качества, очистка заготовки и изделий, транспортировка и т. д.

Для выполнения технологических процессов должно быть организованно и надлежащим образом оборудовано рабочее место.

Рабочее место – элементарная единица структуры предприятия, где размещаются исполнители работы, обслуживаемое или технологическое оборудование, часть конвейера, на ограниченное время оснастка и предметы труда (т.е. объема цеха, предназначенного для выполнения одним рабочим или группой рабочих, в котором размещено техническое оборудование, инструмент, приспособления, ПТО, стеллаж для хранения заготовок, деталей или сборочных единиц.

ТП изготовления машины или детали обычно делится на несколько частей.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте Примеры: обработка детали и нескольких деталей на станке, штамповка нескольких деталей на прессе, сборка на валик нескольких деталей (зубчатое колесо, втулки, подшипники), шабрение направляющих станины, установка и закрепление двигателя на шасси автомобиля.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяют трудоемкость изготовления изделий и устанавливаются нормы времени и расценка, задается требуемое количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией понимают законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков связанных автоматическими действующими транспортно-загрузочными устройствами.

|

|

|

Кроме технологических операций в состав технологических процессов в ряде случаев (например поточном производстве и особенно при обработки на автоматических линиях и гибких технологических комплексах) включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т. п.) не изменяющие: размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологических операций.

Основными технологическими элементами из которых формируются операции являются переходы.

Технологический переход – законченная часть технологической операции, выполняемой над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими без изменения или при автоматическом изменении режимов работы станка.

При этом автоматическое изменение режимов работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением. В случае использования обычных металлорежущих станков технологические процессы, как правило осуществляются при неизменных режимах их работы.

Например: проточка одной ступени вала; сверление отверстий; фрезерование поверхности; фрезерование набором фрез нескольких поверхностей (комплектом режущих инструментов); многорезцовая обработка.

Сверление отверстий, зенкерование и развертывание – 3 перехода.

К переходам механической обработки деталей относится и такие законченные элементарные части технологического процесса, как установка и закрепление деталей в приспособлении, ее открепление и снятие (вспомогательные переходы).

Элементарный переход – часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующее ей основное время обработки определяет величину элементарного перехода.

Переходы могут выполняться путем удаления одного или нескольких слоев металла, снимаемых один за другим, одним и тем же инструментом с каждой новой поверхности, или сочетания поверхностей детали.

В этом случае говорят о переходе, выполняемом в один проход или несколько проходов.

Проходом – называется однократное относительное движение режущего инструмента и обрабатываемой детали, в результате которого с поверхности или сочетания поверхностей снимается слой материала (один). Например: шлифование ступени вала в один переход при помощи значительного числа проходов.

|

|

|

Примеры переходов: присоединение шпонки к валу, завертывание гайки при соединении 2-х деталей.

Для термообработки – нагрев детали; закалка ее; очистка.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности предметов труда, но необходимы для выполнения технологического перехода.

Рабочий ход (проход) – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемой изменением формы, размеров,, качества поверхности и свойств заготовки.

Установ – часть технологической операции, выполняемых при неизменном закреплении заготовок или собираемой сборочной единицы.

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением, относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и соединенных одним целевым назначением.

Погрешности, возникающие вследствие неточности, износа и деформации станков. Погрешности изготовления и сборки станков ограничивается нормами ГОСТов, определяющий допуски и методы проверки геометрической точности станков, т.е. точности в ненагруженном состоянии.

Каждый металлорежущий станок состоит из ряда конструктивных узлов, представляющих собой отдельные звенья технологической системы. Погрешности взаимного расположения неподвижно закрепленных или перемещаемых узлов станка, вызванные неточностями его сборки является причиной погрешностей выполняемой на нем обработки. Геометрические погрешности станка влияют на форму и расположение обрабатываемых поверхностей заготовки, но не оказывает непосредственного влияния на их размеры.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки, в виде систематических погрешностей. Величина этих погрешностей поддается предварительному анализу и расчету.

Не перпендикулярность оси шпинделя вертикально-фрезерного станка относительно плоскости его стола в поперечном направлении вызывает не параллельность обрабатываемой плоскости относительно установочной (численно равна линейному отклонению от перпендикулярности на ширине заготовки).

В продольном направлении возникает вогнутость обрабатываемой поверхности.

При обработке в центрах их неправильное положение может вызвать погрешности формы и взаимного расположения обтачиваемых шеек. Встречаются следующие случаи:

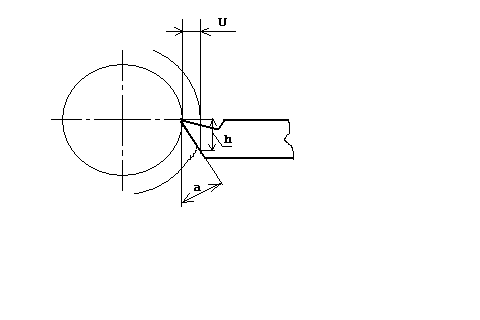

1) Передний центр «бьет», т.е. расположен со смещением на величину a относительно оси вращения шпинделя, ось заднего центра совпадает с осью вращения, ось обточенной поверхности не совпадает при этом с линии центров заготов

ки (рис. а). Если заготовку обтачивают с двух сторон (за две установки), то деталь получается двухосная (рис.б).

Sinb= а/ L,

где а – смещение центра передней бабки,

L – расстояние между центрами;

Возможно также смещение на величину а, но при параллельном расположении обтачиваемых шеек заготовки (рис. в).

Износ станков обуславливает увеличение систематических погрешностей обработки заготовок (т.к. износ рабочих поверхностей происходит непрерывно, то это приводит к изменению взаимного расположения отдельных узлов станка, вызывает появление дополнительных погрешностей обработки.

Деформация станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывает дополнительные систематические погрешности.

Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева. Тепловые деформации инструмента, заготовки. При непрерывной работе станка происходит постоянное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Тепловые деформации станка

Основная причина нагрева отдельных частей станков – потери на трение в подвижных механизмах (подшипники, зубчатые передачи), гидропроводах, электроустройствах, а также теплопередача от охлаждающих жидкостей отводящих теплоту из зоны резания и нагрев внешних источников (солнечных лучей, батарей и т.д.).

Важное влияние на точность обработки оказывает нагрев шпиндельных бабок. При работе станка происходит постоянный разогрев шпиндельных бабок и их смещение в вертикальном и горизонтальном направлениях. При этом температура в различных точках корпуса бабки изменяется от 10° до 50°С.

Деформация станков при их нагреве во время работы происходят вследствие больших масс частей станков.

Смещение шпинделя токарного станка вследствие температурных

деформаций передней бабки

Для устранения погрешности обработки, связанное с тепловыми деформациями станка производят предварительный прогрев станка его обкаткой в холостую в течении 2-3 часов.

Тепловые деформации инструмента Некоторая часть теплоты, выделяющееся в зоне резания переходит в режущий инструмент, вызывая его нагревание и изменение размеров. При токарной обработке наибольшая часть погрешностей, связанные с тепловыми деформациями технологической системы, обусловлена удлинением резцов при нагревании.

При повышении V; S и t нагрев интенсифицируется, а следовательно увеличивается и удлинение резца. При уменьшении вылета резца с 40 до 20 мм удлинение сокращается с 28 до 18 мкм.

Уменьшение удлинения резцов – применение охлаждения.

При ритмичной работе тепловые деформации постоянны.

Тепловые деформации заготовки. Некоторая часть теплоты, выделяющееся при резании переходит в обрабатываемое изделие. При равномерном нагревании изделия возникает погрешность размеров, а при местных нагревах отдельных участков изделия – коробление. Нагревание обрабатываемых заготовок имеет существенное влияние при изготовлении тонкостенных деталей. При обработке массивных заготовок это влияние невелико.

В процессе обработки наблюдается три периода распространения тепла и развития тепловых деформаций заготовки.

Первый период – характеризуется небольшим нагревом заготовки, т.к. слой металла перед резцом холодный. Второй период – (установившейся) характерен тем, что тепловые деформации вырастают до определенного уровня и остаются постоянными на большей части длины заготовки. Сзади, на некотором расстоянии от резца, устанавливается постоянное поле. Третий период – (завершающий) характерен повышением температуры остающегося участка заготовки из-за отражения тепловой волны от ее левого торца. Тепловые деформации на этом участке возрастают.

Уменьшение тепловых деформаций обрабатываемых деталей может быть достигнуто: обильным подводом охлаждающей жидкости в зону резания, в результате чего большая часть тепла отводится в стружку; чередованием операций с большим и меньшим нагревом детали; устранением накопленного ранее в деталях тепла достаточной по времени выдержкой на транспортирующем устройстве или в таре; шлифованием деталей кругами больших диаметров при абразивной обработке.

Погрешности, связанные с неточностью и износом режущего инструмента. Неточность режущего инструмента (особенно мерного типа: зенкеров, протяжек, концевых фрез, развертки и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обуславливая систематические погрешности формы и размеров обрабатываемых поверхностей. Однако, в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах достаточно высока, неточность изготовления инструментов практически мало отражается на точность изготовления деталей. Значительно большее влияние на точность обработки детали оказывают погрешности режущего инструмента, связанные с его износом.Износ режущего инструмента при работе на настроенных станках приводит к возникновению переменной систематической погрешности обработки. При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает удаление вершины резца от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение его при расточке). Величину размерного износа инструмента определяют по нормам к обрабатываемой поверхности или (что менее точно) умножением ширины фаски h на тангенс заднего угла a

Изучение размерного износа показало, что этот процесс не подчиняется строго линейному закону. Первый непродолжительный период работы режущего инструмента сопровождается повышенным размерным износом (участок 1).

Изучение размерного износа показало, что этот процесс не подчиняется строго линейному закону. Первый непродолжительный период работы режущего инструмента сопровождается повышенным размерным износом (участок 1).

Второй (основной) период характеризуется нормальным износом инструмента (участок 2), прямо пропорционален пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uо (мкм/км)

Uo=U/L,

где U - размерный износ в мкм на пути резания L;

L – путь резания в зоне нормального износа в км.

Для Т15К6 при обработке стали L»50км.

Третий период (участок 3) связан с быстрым износом инструмента, через короткий промежуток времени происходит разрушение его режущей кромки, в связи с чем этот участок называют катастрофического износа.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа протекает в зоне 2.

Применительно к точению длина резания определяется:

L=(p*D*l)/(1000*S),

где D – диметр заготовки, мм;

l – длина обрабатываемой заготовки, мм;

S – подача, мм/об

Тогда износ будет равен:

U=(Uo*L)/1000,

где L – длина резания, м.

Для учета начального износа инструмента (новый или вновь заточенный инструмент)

U=Uo* (L+Lдоп.)/1000.

Для доведенных инструментов Lдоп=500мм.

Для заточенных инструментов Lдоп=1500мм.

В среднем Lдоп=1000мм.

Подналадка и применение автоматических подналадчиков уменьшает влияние размерного износа.

Понятие качества машины как объекта производства. Производственно – технологические показатели. Машина – это механизм или сочетание механизмов, осуществляющих целесообразное движение для преобразования энергии или производства работ. Различают два класса машин: машины – двигатели (с помощью которых один вид энергии преобразовывается в другой) и рабочие машины (с помощью которых происходит изменение формы, свойств и положение объекта труда).

Каждая машина создается для удовлетворения потребностей человека, которая находит отражение в служебном назначении машины. Для того чтобы выпускаемая заводом машина выполняла свое служебное назначение, раньше чем приступить к ее созданию, необходимо его выявить и четко сформулировать.

Для того чтобы машина экономично выполняла служебное назначение, она должна обладать необходимым для этого качеством. В соответствии с ГОСТ 15467-85 под качеством продукции понимается совокупность свойств, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением. В современных условиях качество продукции охватывает не только потребительские, но и технологические свойства, художественные особенности, надежность, уровень стандартизации и унификации деталей и узлов.

Свойства, составляющие качество продукции характеризуется непрерывными или дискретными величинами, называемыми показателями качества продукции. Они могут быть абсолютными, относительными или удельными.

Критерием относительно новой продукции по отношению к старой или базовой является коэффициент уровня качества продукции (основан на сравнении относительных характеристик качества).

Для сопоставления нескольких вариантов применяется интегральный показатель качества, который выбирается на основе теории принятия решений.

Различают три группы качества машины:

7. Технический уровень машины, определяющий совершенства машины (мощность, КПД, производительность, экономичность).

8. Производственно-технологические показатели, фиксирующие эффективность конструктивных решений с точки зрения обеспечения минимальных затрат труда и средств на ее изготовление, эксплуатацию и ремонт.

9. Эксплуатационные показатели (надежность, эргономические и эстетические характеристики).

Для большей оценки качества машины большое значение имеет ее работоспособность, под которой понимается такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения требуемых параметров в пределах установленных нормативно-технической документацией. В связи с этим одной из основных характеристик машин является их надежность.

Надежность - это свойство изделия сохранять во времени свою работоспособность (ГОСТ 13377 – 75).

Отказ – это событие, заключающееся в нарушении работоспособности изделия. Время работы изделия до отказа, выраженное в часах называется наработкой до отказа (является случайной величиной).

Срок службы изделия, определяемый его наработкой до достижения предельного регламентированного состояния (предельный износ) называется ресурсом.

Ресурс в отработанных часах или допустимый срок службы изделия (в календарных часах), является неслучайной величиной (регламентированное время работы изделия, определяющее его долговечность).

Надежность изделия – это обобщенное свойство, которое включает в себя понятия безотказности и долговечности.

Безотказность – это свойство изделия непрерывно сохранять работоспособностьв течении некоторого периода времени или некоторой наработки.

Долговечность – это свойство изделия сохранять работоспособность до наступления предельного состояния, т.е. в течении всего периода эксплуатации при установленной системе технического обслуживания и ремонтов.

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ:

1. Трудоемкость, определяется продолжительностью изготовления изделия при нормальной интенсивности труда в часах.

2. Станкоемкость – характеризуется продолжительностью времени в течении которого должны быть заняты станки или другое оборудование для изготовления всех деталей изделия (единичное измерение – станко-час).

3. Конструкторская преемственность изделия – это свойство изделия, использования в нем деталей и сборных единиц, применяемых или применявшихся в других изделиях.

4. Технологическая преемственность изделия – это свойство изделия, использование применяемых на предприятии технологических процессов, отдельных технологических операций и средств технологического оснащения для его изготовления или ремонта.

Одним из важнейших показателей качества машин изделий является: точность.

Под точностью машины понимается степень ее приближения к геометрически правильному ее прототипу.

Поскольку исполнительные поверхности машины должны осуществлять относительное движение, необходимое для выполнения машиной своего служебного назначения, поэтому одним из основных показателей, характеризующих точность машины является точность относительного движения.

Точность относительного движения – это максимальное приближение действительного характера движения исполнительной поверхности к теоретическому закону движения поверхности, выбранного с учетом назначения проектируемой машины.

Точность относительного движения характеризуется величиной отклонения, на которое устанавливается допуск.

Точность машины характеризуют следующие показатели:

11. точность относительного движения исполнительных поверхностей машины;

12. точность расстояний между исполнительными поверхностями;

13. точность относительных поворотов исполнительных поверхностей;

14. точность геометрической формы исполнительных поверхностей включая макро и микро неровности;

15. шероховатость исполнительных поверхностей.

Понятия и определения операции, перехода, прохода, установка, позиции. Основными технологическими элементами из которых формируются операции являются переходы.

Технологический переход – законченная часть технологической операции, выполняемой над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими без изменения или при автоматическом изменении режимов работы станка.

При этом автоматическое изменение режимов работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением. В случае использования обычных металлорежущих станков технологические процессы, как правило осуществляются при неизменных режимах их работы.

Например: проточка одной ступени вала; сверление отверстий; фрезерование поверхности; фрезерование набором фрез нескольких поверхностей (комплектом режущих инструментов); многорезцовая обработка.

Сверление отверстий, зенкерование и развертывание – 3 перехода.

К переходам механической обработки деталей относится и такие законченные элементарные части технологического процесса, как установка и закрепление деталей в приспособлении, ее открепление и снятие (вспомогательные переходы).

Элементарный переход – часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующее ей основное время обработки определяет величину элементарного перехода.

Переходы могут выполняться путем удаления одного или нескольких слоев металла, снимаемых один за другим, одним и тем же инструментом с каждой новой поверхности, или сочетания поверхностей детали.

В этом случае говорят о переходе, выполняемом в один проход или несколько проходов.

Проходом – называется однократное относительное движение режущего инструмента и обрабатываемой детали, в результате которого с поверхности или сочетания поверхностей снимается слой материала (один). Например: шлифование ступени вала в один переход при помощи значительного числа проходов.

Примеры переходов: присоединение шпонки к валу, завертывание гайки при соединении 2-х деталей.

Для термообработки – нагрев детали; закалка ее; очистка.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности предметов труда, но необходимы для выполнения технологического перехода.

Рабочий ход (проход) – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемой изменением формы, размеров,, качества поверхности и свойств заготовки.

Установ – часть технологической операции, выполняемых при неизменном закреплении заготовок или собираемой сборочной единицы.

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением, относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и соединенных одним целевым назначением.

Процесс создания машины как система связей (Процесс конструирования и изготовления-временные, информационные и экономические связи). Процесс создания машины состоит из 2-х частей:

-- процесса конструирования;

-- процесса изготовления.

Процесс конструирования может быть записан как система 2-х связей: свойств материала и размерных связей.

Процесс изготовления наряду с предыдущими двумя связями имеет:

временные связи;

информационные связи;

экономические связи.

Все связи имеют вероятностный характер, что затрудняет использовать учет их при проектировании производственного процесса. В настоящее время считают, что эти связи детерминированы, т.е. течении времени не меняются.

До настоящего времени в автоматизации производства, как правило, присутствовал конструкторский подход, согласно которому ГАП представляет собой совокупность производственного оборудования, предназначенного для проведения различных видов механической обработки, что не позволяло связать все вышеназванные связи, которые позволили бы иметь наиболее оптимальный вариант производственного процесса.Свойства материалов – определяются металлургическими процессами получения заготовок (литье, поковки, ковки, в процессе механической и химической обработки). Свойства материалов в процессе изготовления машины при взаимосвязи с размерными связями обеспечивают соответствие изготавливаемой машины своему служебному назначению, т.е. качеству.

Размерные связи. Получаемые в процессе производства размеры определяются через размерные связи в изготавливаемой машине. Любой размер детали получается через размерные связи при получении заготовки, подготовки технологических баз, установки детали в приспособления, приспособления на станке, настройки инструмента, жесткости системы и т.д. сложные размерные связи, возникающие в процессе сборки машины в конечном счете определяют ее геометрическую точность.

Информационные связи. Они определяют последовательность выполнения технологических переходов и операций.

Временны связи. Определяют такие показатели как цикл изготовления детали, степень выгрузки оборудования во времени.

Экономические связи. Образуются затратами труда, вкладываемого в техническое оснащение, организацию, управление, непосредственное осуществление производственного процесса. Основной показатель – себестоимость продукции.

Учет всех связей в производственном процессе позволяет создать саморегулируемые системы, в которых происходит адаптивное управление.

|

|

|