|

Схема базирования цилиндрических длинных и коротких деталей . Базирование по коническим поверхностям. Принцип постоянства баз.

|

|

|

|

СХЕМА БАЗИРОВАНИЯ ДЛИННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Для ориентировки длинного цилиндрического тела (l>d) в пространстве необходимо соединить его цилиндрическую поверхность А двумя двусторонними связями – координатами x c плоскостью YOZ (рис.6.5), лишая этим тело 4ёх степеней свободы. Для устранения возможности перемещения тела вдоль оси OY необходимо соединить его торец C двусторонней связью – координатой у с плоскостью XOZ. Для лишения тела 6ой степени свободы(возможности поворота вокруг собственной оси) должна быть предусмотрена 6ая двустороння связь в виде опорной точки, располагаемой на поверхности шпоночной канавки В. В реальных условиях базирования 4 двусторонние связи заменяются 4мя опорными точками, находящимися в контакте с цилиндрической поверхностью А, называемой двойной направляющей базой. Торцовая поверхность С, на которой располагается 5ая опорная точка, называется опорной базой, а шпоночная канавка В –второй опорной базой.

При проектировании приспособлений в случае базирования длинных цилиндрических заготовок часто используются призмы, создающие 4 опорные точки для двойной направляющей базы.

СХЕМА БАЗИРОВАНИЯ КОРОТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ (ДИСКИ, КОЛЬЦА)

При ориентировке в пространстве короткого цилиндрического тела(типа тонкого диска) необходимо соединить его торцовую поверхность А (рис.6.7) тремя двусторонними связями (координатами) у с плоскостью XOZ. При этом тело лишается трёх степеней свободы: возможности перемещения вдоль оси OY и поворотов вокруг осей OX, OZ. Для лишения тела возможности перемещения вдоль осей OX, OZ следует соединить его цилиндрическую поверхность В двусторонними связями т.е. координатами x и z, с плоскостями XOY, YOZ; шестая двусторонняя связь, лишающая тело возможности поворотов вокруг собственной оси, параллельна оси OY, создаётся помещением опорной точки на поверхности шпоночной канавки С.

|

|

|

При соответствующей замене двусторонних связей опорныи точками торцовая поверхность А (рис.6.7) диска, контактирующая с 3мя опорными точками, лишающими диск 3ех степеней свободы, называется установочной базой. Цилиндрическая поверхность В, контактирующая с 2мя опорными точками и соответственно отбирающими у диска 2 степени свободы, называется двойной опорной(центрирующей) базой, а поверхность шпоночной канавки С, лишающая диск одной степени свободы – опорной базой. При ориентировке дисков удобно использовать призмы.

БАЗИРОВАНИЕ ПО КОНИЧЕСКИМ ПОВЕРХНОСТЯМ. При установке детали длинной конической поверхностью, например в коническом отверстии шпинделя станка, она лишается пяти степеней свободы, т.к. длинная коническая поверхность является одновременно двойной направляющей и упорной базой. Для ориентации детали в угловом положении требуется еще одна упорная поверхность под штифт или шпонку.

При установке детали в центрах станка используются короткие конические отверстия. Левое центровое отверстие является одновременно центрирующей и упорной базовой поверхностью и лишает деталь трех степеней свободы; правое – только центрирующей, дополнительно лишающей деталь двух степеней свободы. Если при центрировании задать детали точное угловое положение и лишить ее шестой степени свободы, то используется вторая упорная база.

Из анализа основных схем видно, что для полного базирования детали с лишением ее всех степеней свободы необходим комплект их трех базирующих поверхностей, несущих шесть основных опорных точек (правило шести точек). Каждая опорная точка отнимает у детали одну степень свободы. При установки по черновым базам или по грубо обработанным поверхностям излишние опорные точки (сверх шести) делают схему базирования статически неопределенной и не только повышает, но, наоборот, понижает точность установки. Очень часто для повышения жесткости и устойчивости устанавливаемых деталей вместо четвертой точки используют вспомогательную опору, которая должна быть самоустанавливающейся или подводимая. При базировании детали плоскостями ее бобышек, расположенными по периметру четырехугольника, целесообразно одну из постоянных опор заменить двухточечной, но она должна быть самоустанавливающейся.

|

|

|

ПРИНЦИП ПОСТОЯНСТВА БАЗ. Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз(не считая смены черновой базы).

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая схема технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в неё погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

Теоретико-вероятностный метод расчета размерных цепей - обратная задача. Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается не во всех размерных цепях, а у подавляющего их большинства.

При выводе формул (2) – (8) и др. для расчета размерных цепей методом max - min предполагалось, что в процессе обработки или сборки возможно одновременное сочетание наибольших увеличивающих и наименьших уменьшающих размеров или обратное их сочетание. Оба случая наихудшие в смысле получения точности замыкающего звена, но они мало, вероятны, т.к. отклонение размеров в основном группируется около середины поля допуска. На этом положении и основан теоретико-вероятностный метод расчета размерных цепей. Отличие этого метода от метода полной взаимозаменяемости в установлении больших по величине допусков на составляющие звенья, что делает изготовление деталей и эксплуатацию машин, которым принадлежат эти звенья, более экономичным. При этом идут на риск получения небольшого процента случаев выхода погрешности замыкающего звена размерной цепи за пределы установленного допуска.

|

|

|

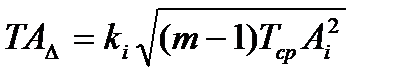

Вторая задача. При решении обратной задачи – допуски составляющих звеньев цепи при заданном допуске исходного размера можно рассчитать четырьмя способами:

2) При способе равных допусков принимают, что величины ТАi и ki для всех составляющих размеров одинаковы. По заданной величине ТАDопределяютdсрАi, удовлетворяющее уравнению (5.12).

Уравнение для определения dсрАi, определяется

откуда

Если коэффициент ki не одинаковый для всех составляющих размеров, то знаменатель в формуле (5.13) имеет вид  .

.

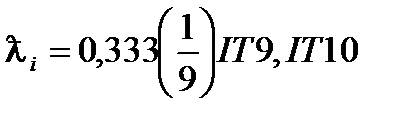

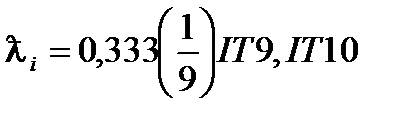

3) При способе назначения допусков одного квалитета точности расчет, в общем, аналогичен решению второй задачи методом полной взаимозаменяемости, но формула (11) примет другой вид:

4) Способ пробных расчетов заключается в том, что допуски на составляющие размеры назначают экономически целесообразным для условий предстоящего вида производства с учетом конструктивных требований, опыта эксплуатации имеющихся подобных механизмов и проверенных для данного производства значений коэффициентов ki и li.

Для повышения точности, надежности, долговечности и обеспечения функциональной взаимозаменяемости машин допуски и предельные размеры исходного и составляющих размеров, применяемые в существующих машинах, следует корректировать в сторону ужесточения с целью создания запаса на износ. После такого расчета размерной цепи проверяют выполнимость равенства (5.12). Если равенство не выполняется, то допуски, а иногда и номинальные значения составляющих размеров вновь корректируют.

5) Способ равного влияния применяют при решении плоскостных и пространственных размерных цепей. Он основан на том, что допускаемое отклонение каждого составляющего размера должно вызывать одинаковое изменение исходного размера.

Теоретико-вероятностный метод расчета размерных цепей – прямая задача. Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается не во всех размерных цепях, а у подавляющего их большинства.

|

|

|

При выводе формул (2) – (8) и др. для расчета размерных цепей методом max - min предполагалось, что в процессе обработки или сборки возможно одновременное сочетание наибольших увеличивающих и наименьших уменьшающих размеров или обратное их сочетание. Оба случая наихудшие в смысле получения точности замыкающего звена, но они мало, вероятны, т.к. отклонение размеров в основном группируется около середины поля допуска. На этом положении и основан теоретико-вероятностный метод расчета размерных цепей. Отличие этого метода от метода полной взаимозаменяемости в установлении больших по величине допусков на составляющие звенья, что делает изготовление деталей и эксплуатацию машин, которым принадлежат эти звенья, более экономичным. При этом идут на риск получения небольшого процента случаев выхода погрешности замыкающего звена размерной цепи за пределы установленного допуска.

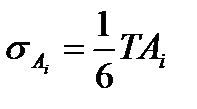

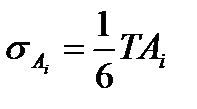

Первая задача. Получая, что погрешности составляющих и замыкающего размера подчиняются закону нормального распределения, а границы их, вероятно, рассеяны, (6s) совпадают с границами полей допусков, можно принять:

или

или

Рис.5.3. Поле рассеяния для нормального распределения

Рис.5.3. Поле рассеяния для нормального распределения

При этом у 27% изделий размеры замыкающих звеньев могут выходить за пределы поля допуска.

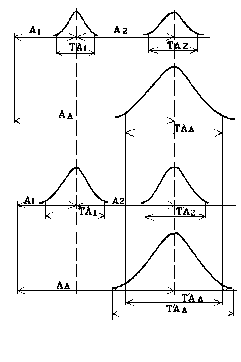

Проиллюстрируем на примере 3-х звенной размерной цепи, допуски на составляющие звенья равны т.е. dА1=dА2 и для обоих составляющих звеньев принят закон нормального распределения (кривая Гаусса).

При нормальном распределении:

При решении методом полной взаимозаменяемости:

Для нашего случая:

При решении этой же задачи методом неполной взаимозаменяемости допуски обоих составляющих звеньев устанавливаются большими, т.е.

или

или

и допуск замыкающего звена в этом случае будет больше чем необходимо, на величину

это может вызвать появление некоторой части изделий, погрешности замыкающего звена которых будет выходить за пределы требуемого допуска dАD замыкающего звена. Величина этой части изделий определяется отношением суммы 2-х заштрихованных площадок ко всей площади кривой рассеяния замыкающего звена (F1/F). Поэтому уравнение (5.4) решения размерной цепи запишется так:  где k – коэффициент относительного рассеивания, характеризующий степень отличия распределения погрешностей i-го параметра по сравнению с распределением по закону Гаусса; При нормальном распределении k=1 при законе равной вероятности для (рис.1) k=1,73, при законе Симпсона k= 1,22. l - относительное среднее квадратичное отклонение от центра группирования случайной величины

где k – коэффициент относительного рассеивания, характеризующий степень отличия распределения погрешностей i-го параметра по сравнению с распределением по закону Гаусса; При нормальном распределении k=1 при законе равной вероятности для (рис.1) k=1,73, при законе Симпсона k= 1,22. l - относительное среднее квадратичное отклонение от центра группирования случайной величины

|

|

|

w - поле рассеяния, w=6s:

для закона Гаусса  ;

;

для закона равной вероятности  ;

;

для закона Симпсона  .

.

Коэффициенты kD  и lD вводится только для размерных цепей, в которых число составляющих звеньев менее пяти.

и lD вводится только для размерных цепей, в которых число составляющих звеньев менее пяти.

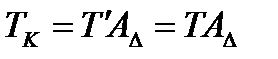

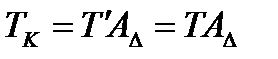

Поскольку величина (поле рассеяния) допуска Т¢АD распределяется симметрично относительного среднего размера АD, то полученную величину допуска по формуле (12) расписывают симметрично В.О. с (+); и Н.О. с (-) относительно среднего размера подсчитанного по методу полной взаимозаменяемости.

Пример.

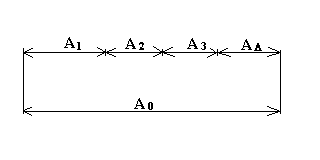

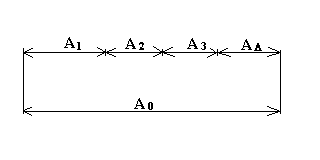

А1=30+1, А2 = 20+0,1+0,3, А3=20-0,1+0,2, А0=80-0,1

При решении по 1 методу:

EdAD=

Н.О.=-0,7 мм, АD=10-0,7, АDср=9,65 мм  При решении по методу неполной взаимозаменяемости

При решении по методу неполной взаимозаменяемости

Таким образом, замыкающее звено будет иметь допуск 0,43 мм, а не 0,7 мм как при методе полной взаимозаменяемости, т.е. он будет выдерживаться более точным, и в результате этого у 27% размерных цепей размеры замыкающего звена могут выходить за указанные пределы.

Теоретико-вероятностный метод расчета размерных цепей. Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается не во всех размерных цепях, а у подавляющего их большинства.

При выводе формул (2) – (8) и др. для расчета размерных цепей методом max - min предполагалось, что в процессе обработки или сборки возможно одновременное сочетание наибольших увеличивающих и наименьших уменьшающих размеров или обратное их сочетание. Оба случая наихудшие в смысле получения точности замыкающего звена, но они мало, вероятны, т.к. отклонение размеров в основном группируется около середины поля допуска. На этом положении и основан теоретико-вероятностный метод расчета размерных цепей.

Отличие этого метода от метода полной взаимозаменяемости в установлении больших по величине допусков на составляющие звенья, что делает изготовление деталей и эксплуатацию машин, которым принадлежат эти звенья, более экономичным. При этом идут на риск получения небольшого процента случаев выхода погрешности замыкающего звена размерной цепи за пределы установленного допуска.

Первая задача. Получая, что погрешности составляющих и замыкающего размера подчиняются закону нормального распределения, а границы их, вероятно, рассеяны, (6s) совпадают с границами полей допусков, можно принять:

или

Рис.5.3. Поле рассеяния для нормального распределения

При этом у 27% изделий размеры замыкающих звеньев могут выходить за пределы поля допуска.

Проиллюстрируем на примере 3-х звенной размерной цепи, допуски на составляющие звенья равны т.е. dА1=dА2 и для обоих составляющих звеньев принят закон нормального распределения (кривая Гаусса).

При нормальном распределении:

При нормальном распределении:

При решении методом полной взаимозаменяемости:

.Для нашего случая:

.

При решении этой же задачи методом неполной взаимозаменяемости допуски обоих составляющих звеньев устанавливаются большими, т.е.  или

или

и допуск замыкающего звена в этом случае будет больше чем необходимо, на величину

это может вызвать появление некоторой части изделий, погрешности замыкающего звена которых будет выходить за пределы требуемого допуска dАD замыкающего звена. Величина этой части изделий определяется отношением суммы 2-х заштрихованных площадок ко всей площади кривой рассеяния замыкающего звена (F1/F). Поэтому уравнение (5.4) решения размерной цепи запишется так:

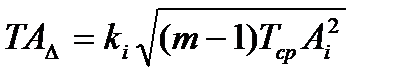

(5.12)

где k – коэффициент относительного рассеивания, характеризующий степень отличия распределения погрешностей i-го параметра по сравнению с распределением по закону Гаусса; При нормальном распределении k=1 при законе равной вероятности для (рис.1) k=1,73, при законе Симпсона k= 1,22.

l - относительное среднее квадратичное отклонение от центра группирования случайной величины

;

w - поле рассеяния, w=6s:

для закона Гаусса;

для закона равной вероятности;

для закона Симпсона  .

.

Коэффициенты kD  и lD вводится только для размерных цепей, в которых число составляющих звеньев менее пяти.

и lD вводится только для размерных цепей, в которых число составляющих звеньев менее пяти.

Поскольку величина (поле рассеяния) допуска Т¢АD распределяется симметрично относительного среднего размера АD, то полученную величину допуска по формуле (12) расписывают симметрично В.О. с (+); и Н.О. с (-) относительно среднего размера подсчитанного по методу полной взаимозаменяемости.

Пример.

А1=30+1, А2 = 20+0,1+0,3, А3=20-0,1+0,2, А0=80-0,1

При решении по 1 методу:

EdAD=  Н.О.=-0,7 мм, АD=10-0,7, АDср=9,65 мм

Н.О.=-0,7 мм, АD=10-0,7, АDср=9,65 мм

При решении по методу неполной взаимозаменяемости

При решении по методу неполной взаимозаменяемости

Таким образом, замыкающее звено будет иметь допуск 0,43 мм, а не 0,7 мм как при методе полной взаимозаменяемости, т.е. он будет выдерживаться более точным, и в результате этого у 27% размерных цепей размеры замыкающего звена могут выходить за указанные пределы.

Вторая задача. При решении обратной задачи – допуски составляющих звеньев цепи при заданном допуске исходного размера можно рассчитать четырьмя способами:

6) При способе равных допусков принимают, что величины ТАi и ki для всех составляющих размеров одинаковы. По заданной величине ТАDопределяютdсрАi, удовлетворяющее уравнению (5.12).

Уравнение для определения dсрАi, определяется

откуда

(5.13)

(5.13)

Если коэффициент ki не одинаковый для всех составляющих размеров, то знаменатель в формуле (5.13) имеет вид  .

.

7) При способе назначения допусков одного квалитета точности расчет, в общем, аналогичен решению второй задачи методом полной взаимозаменяемости, но формула (11) примет другой вид:

(5.14)

(5.14)

8) Способ пробных расчетов заключается в том, что допуски на составляющие размеры назначают экономически целесообразным для условий предстоящего вида производства с учетом конструктивных требований, опыта эксплуатации имеющихся подобных механизмов и проверенных для данного производства значений коэффициентов ki и li.

Для повышения точности, надежности, долговечности и обеспечения функциональной взаимозаменяемости машин допуски и предельные размеры исходного и составляющих размеров, применяемые в существующих машинах, следует корректировать в сторону ужесточения с целью создания запаса на износ. После такого расчета размерной цепи проверяют выполнимость равенства (5.12). Если равенство не выполняется, то допуски, а иногда и номинальные значения составляющих размеров вновь корректируют.

9) Способ равного влияния применяют при решении плоскостных и пространственных размерных цепей. Он основан на том, что допускаемое отклонение каждого составляющего размера должно вызывать одинаковое изменение исходного размера.

Технологическая характеристика единичного типа производства. Современное производство подразделяется на следующие типы: единичное, серийное и массовое.Тип производства (или его серийность) по коэффициенту закрепления операций (ГОСТ 14.004 – 83).Kз.о = О/Р;

где О – число всех операций, выполняемых или подлежащих выполнению на участке (линии) в течении месяца;Р – число рабочих мест на участке;Kз.о – характеризует степень специализации рабочих мест.Kз.о.<= 1 – массовое производство;

1 < kз.о.<= - крупносерийное производство;

10 < kз.о. <= 20 – среднесерийное производство;

20 < kз.о. <= 40 – мелкосерийное производство;

kз.о. > 40 – единичное производство.

Ориентировочно тип производства определяется по таблице в зависимости массы обрабатываемых деталей и их количества.

Единичное производство – характеризуется широкой номенклатурой изделий и малым объемом выпуска, количество изделий и размеры операционных партий заготовок исчисляются штуками и десятками штук; на рабочих местах выполняются разнородные технологические операции, повторяющиеся регулярно или неповторяющиеся совсем; используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарные, фрезерные, сверлильные и т.д. участки). Специальные приспособления и инструменты как правило не применяются. Исходные заготовки простейшие (литье в землю, прокат, поковки) с малой точностью, большими припусками и допусками. Требуемая точность достигается методом пробных проходов и промеров с использованием разметки, широко применяются прогонка по месту. Квалификация рабочих очень высокая, т.к. от нее в значительной степени зависит качество продукцию, технологическая документация сокращенная и упрощенная; технологические нормы отсутствуют, применяется опытно-статическое нормирование труда.

Технологическая характеристика массового производства. Современное производство подразделяется на следующие типы: единичное, серийное и массовое.Тип производства (или его серийность) по коэффициенту закрепления операций (ГОСТ 14.004 – 83).Kз.о = О/Р;

где О – число всех операций, выполняемых или подлежащих выполнению на участке (линии) в течении месяца; Р – число рабочих мест на участке; Kз.о – характеризует степень специализации рабочих мест.

Kз.о.<= 1 – массовое производство;

1 < kз.о.<= - крупносерийное производство;

10 < kз.о. <= 20 – среднесерийное производство;

20 < kз.о. <= 40 – мелкосерийное производство;

kз.о. > 40 – единичное производство.

Ориентировочно тип производства определяется по таблице в зависимости массы обрабатываемых деталей и их количества.

| Механическая масса обрабатываемой детали (заготовки), кг | Тип производства | ||||

| Единичное | Мелкосерийное | Серийное | Крупносерийное | Массовое | |

| До 200 | До 1000 | 1000…5000 | 5000…10000 | 10000…100000 | Св.100000 |

| До 2000 | 20…500 | 500…1000 | 1000…5000 | Св. 5000 | |

| До 30000 | 5…100 | 100…300 | 300…1000 | Св. 1000 | |

| Св. 30000 | 3…10 | 10…50 | ------- | ------ |

Массовое производство – характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в продолжительного времени.

Kз.о.=1 т.к. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. Используются специальные высокопроизводительное оборудование, которое расставляется по поточному принципу (т.е. по ходу технологического процесса) и во многих случаях связано транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами – накопителями заготовок. Используются высокопроизводительные многошпиндельные автоматы и полуавтоматы, станки с ЧПУ, обрабатывающие центры. Широко применяются автоматические линии (АЛ) и автоматизированные производственные системы, управляемые ЭВМ. Применяется высокопроизводительная специальная технологическая оснастка, инструменты из синтетических сверхтвердых материалов (алмазов), фасонные инструменты всех видов.

Широко применяются точные исходные заготовки с минимальными припусками на обработку (литье под давлением, корковое литье, штамповка и прессовка калибров чеканка). Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов.

Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают операторы (рабочие сравнительно низкой квалификации). Одновременно работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидравлике.

Технологическая документация разрабатывается самым детальным образом, технологические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Технологическая характеристика различных типов производства. (Коэффициент закрепления операций, единичное, массовое, серийное производство). Современное производство подразделяется на следующие типы: единичное, серийное и массовое. Тип производства (или его серийность) по коэффициенту закрепления операций (ГОСТ 14.004 – 83).

Kз.о = О/Р; где О – число всех операций, выполняемых или подлежащих выполнению на участке (линии) в течении месяца; Р – число рабочих мест на участке; Kз.о – характеризует степень специализации рабочих мест.

Kз.о.<= 1 – массовое производство;

1 < kз.о.<= - крупносерийное производство;

10 < kз.о. <= 20 – среднесерийное производство;

20 < kз.о. <= 40 – мелкосерийное производство;

kз.о. > 40 – единичное производство.

Ед и ничное производство – характеризуется широкой номенклатурой изделий и малым объемом выпуска, количество изделий и размеры операционных партий заготовок исчисляются штуками и десятками штук; на рабочих местах выполняются разнородные технологические операции, повторяющиеся регулярно или неповторяющиеся совсем; используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарные, фрезерные, сверлильные и т.д. участки). Специальные приспособления и инструменты как правило не применяются. Исходные заготовки простейшие (литье в землю, прокат, поковки) с малой точностью, большими припусками и допусками. Требуемая точность достигается методом пробных проходов и промеров с использованием разметки, широко применяются прогонка по месту. Квалификация рабочих очень высокая, т.к. от нее в значительной степени зависит качество продукцию, технологическая документация сокращенная и упрощенная; технологические нормы отсутствуют, применяется опытно-статическое нормирование труда.

Массовое производство – характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в продолжительного времени.

Kз.о.=1 т.к. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции. Используются специальные высокопроизводительное оборудование, которое расставляется по поточному принципу (т.е. по ходу технологического процесса) и во многих случаях связано транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а также промежуточными складами – накопителями заготовок. Используются высокопроизводительные многошпиндельные автоматы и полуавтоматы, станки с ЧПУ, обрабатывающие центры. Широко применяются автоматические линии (АЛ) и автоматизированные производственные системы, управляемые ЭВМ. Применяется высокопроизводительная специальная технологическая оснастка, инструменты из синтетических сверхтвердых материалов (алмазов), фасонные инструменты всех видов. Широко применяются точные исходные заготовки с минимальными припусками на обработку (литье под давлением, корковое литье, штамповка и прессовка калибров чеканка). Требуемая точность достигается методами автоматического получения размеров на настроенных станках при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов. Средняя квалификация рабочих в современном массовом производстве ниже, чем в единичном. На настроенных станках и автоматах работают операторы (рабочие сравнительно низкой квалификации). Одновременно работают высококвалифицированные наладчики станков, специалисты по электронной технике и пневмогидравлике. Технологическая документация разрабатывается самым детальным образом, технологические нормы тщательно рассчитываются и подвергаются экспериментальной проверке.

Серийное производство – характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимся партиями, и сравнительно большим объемом выпуска.

Различают: мелкосерийное, серийное и крупносерийное производство. Kз.о. зависит от количества изделий в партии или серии. Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75 – 80% всей продукции машиностроения. Объем выпуска предприятий серийного типа колеблется от десятков и сотен до тысячи регулярно повторяющихся изделий. Используются универсальное и специализированное и частично специальное оборудование (станки с ЧПУ, обрабатывающие центры, гибкая производственная система станков с ЧПУ). Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков цеха по предметно-замкнутым участкам. Одновременно используются групповые поточные линии и переменно-поточные автоматические. Технологическая оснастка в основном универсальная, однако, во многих случаях (особенно в крупносерийном производстве) создается высокопроизводительная оснастка. Целесообразность ее создания должна быть обоснована экономическим расчетом. Большое распространение находит универсально-сборная, переналаживаемая технологическая оснастка. В качестве заготовок используется горячекатаный и холоднокатаный прокат, литье в землю, под давлением, точное литье, поковки и точные штамповки.Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки. Средняя квалификация рабочих выше чем в массовом производстве, но ниже чем в единичном.

В зависимости от объема выпуска и особенностей изделия обеспечивается полная взаимозаменяемость, неполная, групповая, в ряде случаев используется компенсация размеров пригонка по месту.

Технологическая документация и техническое нормирование подробно разрабатывается для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации.

Технологическая характеристика серийного типа производства. Современное производство подразделяется на следующие типы: единичное, серийное и массовое.Тип производства (или его серийность) по коэффициенту закрепления операций (ГОСТ 14.004 – 83).Kз.о = О/Р;

где О – число всех операций, выполняемых или подлежащих выполнению на участке (линии) в течении месяца; Р – число рабочих мест на участке; Kз.о – характеризует степень специализации рабочих мест.

Kз.о.<= 1 – массовое производство;

1 < kз.о.<= - крупносерийное производство;

10 < kз.о. <= 20 – среднесерийное производство;

20 < kз.о. <= 40 – мелкосерийное производство;

kз.о. > 40 – единичное производство.

Ориентировочно тип производства определяется по таблице в зависимости массы обрабатываемых деталей и их количества.

Серийное производство – характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимся партиями, и сравнительно большим объемом выпуска.

Различают: мелкосерийное, серийное и крупносерийное производство. Kз.о. зависит от количества изделий в партии или серии. Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75 – 80% всей продукции машиностроения. Объем выпуска предприятий серийного типа колеблется от десятков и сотен до тысячи регулярно повторяющихся изделий. Используются универсальное и специализированное и частично специальное оборудование (станки с ЧПУ, обрабатывающие центры, гибкая производственная система станков с ЧПУ). Оборудование расставляется по технологическим группам с учетом направления основных грузопотоков цеха по предметно-замкнутым участкам. Одновременно используются групповые поточные линии и переменно-поточные автоматические. Технологическая оснастка в основном универсальная, однако, во многих случаях (особенно в крупносерийном производстве) создается высокопроизводительная оснастка. Целесообразность ее создания должна быть обоснована экономическим расчетом. Большое распространение находит универсально-сборная, переналаживаемая технологическая оснастка. В качестве заготовок используется горячекатаный и холоднокатаный прокат, литье в землю, под давлением, точное литье, поковки и точные штамповки. Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки. Средняя квалификация рабочих выше чем в массовом производстве, но ниже чем в единичном.

В зависимости от объема выпуска и особенностей изделия обеспечивается полная взаимозаменяемость, неполная, групповая, в ряде случаев используется компенсация размеров пригонка по месту.

Технологическая документация и техническое нормирование подробно разрабатывается для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации.

Технологические основы увеличения производительности труда. Анализ формулы (4) затрат времени на выполнение операции технологического процесса показывает пути повышения производительности труда рабочего:

сокращение тп.з.; увеличение количества изделий n в партии и сокращение штучного времени тшт. Одним из путей сокращения тп.з., приходящеюся на единицу изделия, является увеличение изделий в партии, обрабатываемой при одной настройке станка.

Увеличение количества изделий может быть достигнуто двумя путями:

1)увеличением одинаковых изделий в партии, как это имеет место, например в массовом производстве, когда на ряде настроенных станках производится непрерывная обработка в течении нескольких лет. в таких условиях тп.з. вообще теряет смысл.

2)увеличением количества деталей близких по служебному назначению конструкции, размерам, материалам, техническим условиям и т.п. Следовательно, обработка таких деталей требует незначительной переналадки оборудования при переходе от обработки одной детали к другой. например: при обработке на револьверном станке винтов одного диаметра но различных длин, то для перехода на обработку более длинного винта необходимо только переставить упоры для ограничения длины хода револьверной головки. обработка деталей по группам (групповая обработка деталей).

Сокращение тп.з. существенно для решения двух задач: уменьшение трудоемкости операции, а следовательно, и изделия, и экономической возможности использования наиболее производительного оборудования с целью сокращения трудоемкости обработки изделия. решение обоих задач п

|

|

|