|

Сокращение штучного времени.

|

|

|

|

из анализа формулы (4):

видно, что оно может быть сокращено двумя путями:

1) сокращение величин слагаемых;

2) совмещение переходов технологического процесса во времени, полном или частичном.

наибольшую долю среди слагаемых тшт составляют то и тв, а следовательно, сокращение основного технологического времени может производиться путем:

1) сокращения пути относительного движения инструмента и детали с рабочей подачей;

2) сокращения количества переходов;

3) обработки каждой детали с оптимальными режимами;

4) совмещение переходов во времени.

сокращение пути относительного движения может осуществляться за счет уменьшения размеров пути на вход l1 и выход режущего инструмента.

Наибольший эффект получается при сокращении длины пути рабочего хода инструмента путем обработки каждой из поверхностей одновременно несколькими инструментами. этот способ находит применение на многорезцовых токарных и револьверных станках и автоматах.

Увеличение режимов обработки является одним их основных средств сокращения тшт. выбор режимов обработки тесно связан с требуемой точностью обрабатываемой детали.

Основные пути сокращения себестоимости изготовления машин и деталей

К ним относятся:

– Увеличение количества изготавливаемых деталей в одной партии, разработка конструкции машины с максимальным учетом достижений и перспектив научно-технического процесса, широкая унификация с использованием конструктивной преемственности, в том числе и сборочных единиц, специализация заводов и цехов;

– Сокращение расходов на материалы. Согласно формуле

расходы на материалы осуществляются за счет:

1) Сокращение веса материалов при изготовлении машины  ;

;

|

|

|

2) применение более дешевых материалов с наибольшей стоимостью единицы веса q1;

3) получение отходов материалов наиболее ценном для изготовлении других деталей виде. (увеличение q2).

– Сокращение расходов на заработную плату за счет:

1) Сокращение времени на выполнение операции;

2) многостаночное обслуживание технологического оборудования одним рабочим или одним наладчиком;

3) снижение квалификации рабочего;

– Повышение производительности достигается:

1) повышением качества и стабильности заготовок;

2) сокращением длины рабочего хода инструмента;

3) сокращением или устранением холостых ходов;

4) повышением режимов обработки;

5) параллельной обработкой нескольких деталей;

6) совмещением переходов;

7) автоматизацией процессов обработки и контроля.

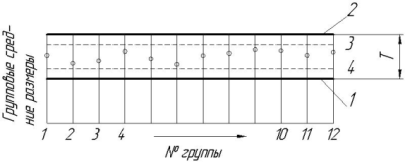

Точечные диаграммы и их применение для исследования точности обработки. Использование точечных диаграмм позволяет проследить за изменением точности обработки. По оси абсцисс откладывают номера деталей, а по оси ординат – их размеры. Номера деталей откладывают в последовательности обработки. Их можно укоротить, если в таких диаграммах всю партию деталей разбить на равные группы и по оси абсцисс откладывать в той же последовательности номера групп или откладывать по вертикальной оси групповые средние арифметические размеры деталей.

На методе исследования точности точечными диаграммами получил развитие статистический метод контроля. В процессе обработки партии деталей производится выборочный контроль, т.е. периодически берутся пробы (выборки) 2…10 деталей и групповые средние наносятся на контрольную диаграмму. Здесь кроме линий 1,2 ограничивающих допуск, проведены линии 3 и 4, называемые контрольными. Их положение определяется на основе технико-экономических расчетов. Если среднее арифметическое значение группового размера близко или выходит за контрольные прямые необходима подналадка станка. На рисунке показано, что подналадка производилась после 4-й, 6-й и 10-й выборок.

|

|

|

При данном методе контроля выборочной проверке подвергается лишь (5…10)% обработанных деталей.

Сущность метода точечных диаграмм заключается в том, что в процессе изготовления данной продукции периодически берут пробы в количестве от двух до десяти деталей. Результаты измерений этих деталей, проводимых универсальными инструментами немедленно обрабатывают и наносят на специальную (контрольную) диаграмму.

На этой диаграмме предусмотрены параллельные прямые a и a, определяющие границы поля допуска, и прямые б и б, определяющие поле рассеяния средних групповых значений и называющиеся контрольными прямыми. Место контрольных прямых находят на основе теоретических положений статического контроля, рассматриваемых в специальных курсах и литературах.

Анализ диаграммы представленный на рисунке. Вначале процесс обработки протекает нормально и ломаная линия не выходит за пределы контрольных прямых. При контроле группы A установлен выход ломаной линии за пределы контрольных границ. Это служит сигналом для поднастройки станка регулированием, или сменой инструмента, или проверки положения упоров.

Применением статического контроля предупреждается брак, т.к. контролируется не вся совокупность уже изготовленных деталей (как при обычных способах контроля), а правильность выполнения самого технологического процесса при обнаружении отклонения своевременно применяют меры для их устранения. При статическом контроле значительно сокращается количество контролеров, т.к. выборочной проверке подвергаются только 5-10% продукции.

Точность в машиностроении и методы ее достижения. Метод пробных проходов и промеров, метод автоматического получения размеров на настроенных станках. Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости.Заданную точность обработки заготовки можно достигнуть одним из двух принципиально отличных методов: пробных проходов и промеров, а также методом автоматического получения размеров.

|

|

|

Метод пробных проходов и промеров. Сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают пробную стружку. После этого станок останавливают, делают пробный замер полученного размера, определяют его отклонения от чертежного и вносят поправку в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь производят пробную обработку («ход») участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путем пробных ходов и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей ее длине. При обработке следующей заготовки всю процедуру установки станка пробными ходами и промерами повторяют.

Метод пробных ходов и промеров используется при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах.

Достоинства Метода пробных проходов и промеров:

1) при неточном оборудовании позволяет получать высокую точность обработки; могут быть устранены погрешности заготовки, возникающие при ее обработке на неточном станке;

2) при неточной заготовке позволяет правильно распределить припуск и предупредить брак;

3) освобождает рабочего от необходимости изготовления точных и дорогостоящих приспособлений (типа кондукторов).

Недостатки метода пробных проходов и промеров:

1) зависимость достигаемой точности от минимальной толщины снимаемой стружки (при токарной обработке доведенными резцами t>=0.005мм, при точении заточенными резцами t=0.02мм). Очевидно, что рабочий не может внести в размер заготовки, поправку меньше толщины снимаемой стружки, а следовательно и гарантировать получение размера с погрешностью меньше этой толщины;

|

|

|

2) появление брака по вине рабочего, от внимания которого зависит достигаемая точность обработки;

3) производительность обработки из-за больших затрат времени на пробные проходы, промеры и разметку;

4) высокая себестоимость обработки детали (в следствии низкой производительности и высокой квалификации рабочего, требующая повышенной оплаты труда).

Метод пробных проходов и промеров не пользуется как правило, при единичном и мелкосерийном производстве изделий, в опытном производстве, ремонтных и инструментальных цехах. Особенно он применяется в тяжелом машиностроении.

В серийном производстве применяется для получения годных деталей из неполноценных исходных заготовок (спасение брака по литью и штамповке). В крупносерийном производстве главным образом при шлифовании.

Метод автоматического получения размеров на настроенных станках. При обработки заготовок по методы автоматического получения размеров станок предварительно настраивают таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

Метод автоматического получения размеров на настроенных станках. При обработки заготовок по методы автоматического получения размеров станок предварительно настраивают таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

Размер a=c-b, где c- расстояние от торца зажимного приспособления до упора;

b – расстояние от поверхности упора до вершины лезвия резца.

k и b – размеры=const.

Следовательно, при использовании этого метода получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика, выполняющего предварительную настройку станка и на инструментальщика, изготавливающего специальные приспособления и на технолога, назначающего технологические базы и размеры, а также конструкцию приспособления.

Этот метод в значительной мере свободен от недостатков, свойственных методу пробных ходов и промеров.

К преимуществам метода автоматического получения размеров относятся:

1) повышение точности обработки и снижение брака, точность не зависит от минимально возможной толщины снимаемой стружки (т.к. припуск на обработку устанавливается заведомо больше этой величины) и от квалификации и внимательности рабочего;

2) рост производительности обработки за счет устранения потерь времени на предварительную разметку и осуществление пробных проходов и промеров;

3) рациональное использование рабочих высокой квалификации, работу на настроенных станках могут производить ученики и малоквалифицированные рабочие – операторы.

4) Повышение экономичности производства за счет выше перечисленных преимуществ.

Применяется в серийных и массовых производствах. Каждый из перечисленных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера.

|

|

|

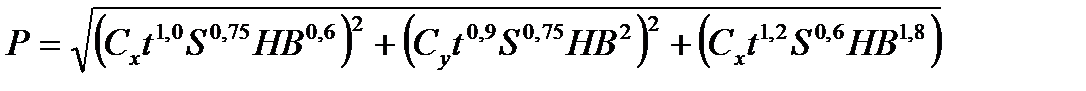

Управление точностью обработки по входным данным. Второй путь управления заключается в том, что поправка динамической настройки Dд, необходимая для компенсации отклонения размера динамической настройки Ад, вносится за счет изменения последнего. Величина размера динамической настройки Ад зависит от силы резания и жесткости системы. Следовательно, при заданной жесткости управлять величиной Ад можно, изменяя силу резания Р. Для изменения силы резания можно использовать любой из факторов, от изменения которого зависит величина и направление этой силы. Из анализа формулы:

или

следует, что для управления силы резания можно воспользоваться изменением величины:

1) продольной подачи;

2) твердости материалов заготовки;

3) коэффициентов Сz; Сy; Сx; характеризующих условие обработки, т.е. геометрию инструмента, скорость резания и т.д.. Следовательно управлять силой резания можно также путем изменения скорости резания u и геометрии режущего инструмента. Изменять твердость материала в процессе обработки деталей с необходимой твердостью в требуемых пределах пока не представляется возможным.

Проще всего уменьшать поле рассеяния твердостью, припусков сортируя заготовки, но это очень трудоемко. Поэтому, при заданной геометрии режущего инструмента и выбранной скорости резания (исходя из стойкости режущего инструмента) достаточно эффективно силой резания можно управлять изменением продольной подачи. Основным преимуществом использования подачи, в качестве параметра управления силой резания является возможность создание очень тонкого и чувствительного механизма управления упругими перемещениями системы СПИД, не имеющего никаких скачков. В соответствии с этим размер статической настройки Ас остается неизменным в течении всего времени обработки деталей между двумя поднастройками, необходимыми для компенсации размерного износа режущего инструмента и осуществляемыми с помощью механизма активного контроля. Управление подачей может осуществляться рабочим в ручную или с помощью системы автоматического управления (САУ). Подача может изменяться дискретно или еще лучше непрерывно и автоматически. При ручном изменении подачи рабочий наблюдает за отклонением стрелки прибора и вносит новые изменения в величину подачи, пока стрелка не возвращается в исходное положение. При автоматическом управлении подачи эти функции выполняет САУ. При обработке детали с большой величиной припуска и твердости рабочий или САУ соответственно уменьшают величину подачи, при обработке следующей детали с меньшей величиной припуска на обработку увеличивают подачу и т.д. Регулирование подачи в процессе обработки заготовок дает возможность не только уменьшать, но и повышать точность геометрической формы заготовок. В процессе обработки заготовок на токарных и шлифовальных станках жесткость технологической системы не остается постоянной в связи с различной податливостью самой обрабатываемой заготовки по длине ее. Для получения правильной геометрической формы обрабатываемой заготовки необходимо компенсировать не только колебание силы резания вызванное не постоянством НВ, Zmin, но и упругие отжатия технологической системы. Т.е. необходимо создать дополнительное устройство, которое обеспечивало бы точность геометрической формы заготовки по ее длине. На станках с ЧПУ подобные изменения продольной подачи по длине обработки заготовки должны быть внесены в управляющую программу.

Результаты обработки партии чугунных деталей (по данным Каф. ТМ Станкина под руководством профессора Б.С. Балакшина) дали следующие показатели: величина поля рассеяния wт = 0,061 мм при обычной обработке сократилось до w¢т =0,027 мм при использовании САУ. Поле рассеяния погрешности формы детали в продольном сечении с wт =0,042/300 сократилось до w¢т=0,012/300 с использованием САУ.

Т.е. управление упругими перемещениями продольной подачи позволяет:

1) Существенно повысить точность обработки заготовок и других показателей качества за счет уменьшения поля рассеяния, порождаемого совокупным действием факторов;

2) Увеличить штучную производительность подавляющего большинства технологических систем (рост производительности обработки за счет применения наивысших режимов резания, допускаемых данной технологической системой при заданной точности);

3) Использовать чрезвычайно тонкий и чувствительный механизм регулирования технологической системы, работающей без скачков, с сохранением постоянного размера Ас;

4) Обеспечить обработку заготовок с равномерной нагрузкой технологической системы, что способствует более экономичному использованию оборудования и режущего инструмента.

Недостаток: изменение подачи увеличивает шероховатость обрабатываемой поверхности. С увеличением подачи шероховатость увеличивается, т.е. шероховатость, вследствие колебания S, становится неоднородной. Во многих случаях этот недостаток не является существенным, т.к. после обычных операций проводят более тонкую доводочную обработку.

Системы САУ нашли применение в ряде конструкций станков (с ЧПУ, управляемых микроЭВМ и микропроцессорами). Наиболее целесообразно – одноинструментная обработка. Недостаток – дороговизна.

|

|

|