|

Расчет себестоимости единицы продукции. Основы технического нормирования.

|

|

|

|

Расчет себестоимости единицы продукции Каждая вновь изготовленная машина должна не только отвечать всем требованиям ее служебного назначения, но и отличаться от ранее выпушенных машин данного назначения меньшими затратами материалов и труда.

Затраты на израсходованные средства производства и зарплату на изготовление машины на заводе, выраженные в денежной форме, принято называть заводской себестоимостью машины или, короче, ее себестоимостью. различают себестоимость машины в целом (цеховую, заводскую и т.д.), себестоимость ее отдельных сборочных единиц, деталей и отдельных операций технологического процесса их изготовления.

Подсчет себестоимости получил название калькуляции. различают предварительную калькуляцию, называемую иногда сметной, и последующую, называемую обычно отчетной или исполнительно й.

Предварительная калькуляция служит для определения возможной или плановой себестоимости, намеченной к производству машины, и выбора наиболее экономичного варианта технологического процесса выполнения отдельной операции изготовления деталей и машины в целом.

Отчетная калькуляция служит для выявления фактических затрат на изготовление машины, ее сборочных единиц и на выполнение отдельных операций.

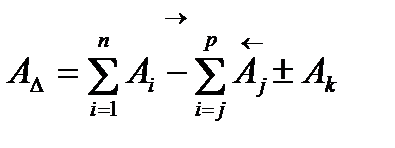

Себестоимость единицы продукции подсчитывается по формуле:

где м – расходы на материалы на единицу продукции за вычетом стоимости отходов в рублях;

о – расходы на амортизацию и содержание (эксплуатацию) оборудования, приходящиеся на единицу продукции;

п – расходы на амортизацию и содержание приспособлений и другой технологической оснастки, приходящиеся на единицу продукции, в рублях;

и – расходы на амортизацию и содержание инструмента, приходящиеся на единицу продукции, в рублях;

|

|

|

a1- процент начисленный на расходы по заработной плате на социальные расходы;

a2 – процент накладных расходов, начисляемых на расходы по заработной плате; при определении этого процента в сумму накладных расходов за данный период времени не включаются расходы на амортизацию и содержание оборудования, приспособлений и инструмента;

р – количество различных марок материалов, расходуемых на единицу продукции;

m – количество операций, которые проходит единица продукции при ее изготовлении;

з – расходы на заработную плату, в рублях.

Основы технического нормирования техническое нормирование в широком смысле этого понятия представляет собой установление технически обоснованных норм расхода производственных ресурсов. при этом под производственными ресурсами понимают: энергия, сырье, материалы, инструмент, рабочее время и пр.. в современных условиях экономия производственных ресурсов весьма актуальна. особенно нормирование труда осуществляется методами технического нормирования и опытно-статистического нормирования.

Техническое нормирование труда – совокупность методов и приемов по выявлению резервов рабочего времени и установлению необходимой меры труда. задачами технического нормирования является выявление резервов рабочего времени и улучшение организации труда на предприятиях.

Нормы времени, определенные аналитическим методом, называется технически обоснованными нормами времени или просто техническим нормами.

При техническом нормировании труда (т.е. при аналитическом методе определения нормы времени) технологическая операция разлагается на элементы: машинные, машинно-ручные и ручные, на переходы, хода, приемы и движения. при этом каждый элемент подвергается анализу как в отдельности, так и в сочетании со смежными элементами.

|

|

|

Технически обоснованная норма времени – это время необходимое для выполнения единицы работы, установленное расчетом, исходя из рационального использования в данных условиях производства труда рабочего (типового труда) и орудий труда (овеществленного труда) с учетом передового производственного опыта. Устанавливается с учетом наличия рационального технологического процесса, правильной для данных производственных условий организации труда и выполнения рабочим соответствующей квалификации.

Назначение технической нормы времени не ограничивается определением оплаты за труд и его производительность. она служит основой для определения требуемого количества и загрузки оборудования, производственной мощности участков и цехов, расчета основных показателей по труду и зарплате, а также является основой оперативного планирования.

Опытно-статистический метод нормирования, применяется в условиях единичного и мелкосерийного производства, в отличии от технического нормирования не предполагает аналитического расчета трудоемкости отдельных элементов выполняемой работы и их суммирования. норма времени устанавливается на всю операцию в целом путем сравнения с нормами и фактической трудоемкости выполнения в прошлом аналогичной работы. статистические данные о фактической трудоемкости аналогичных операций в прошлом и личный опыт нормировщиков и мастеров является основой для этого метода нормирования.

Эти нормы не имеют под собой технической и расчетной базы и, как правило, являются заниженными и не отвечают задачам вскрытия резервов производства и повышения производительности труда. поэтому, для решения этих задач, это переход от опытно-статистического нормирования к техническому.

В условиях единичного и мелкосерийного производства экономически целесообразно расчленять операции на дифференцированные элементы для определения норм времени. в этом случае определение норм времени производят по укрупненным нормативам или по типовым нормам, составленными аналитическими методами для типовых технологических процессов.

Расчетно-аналитический метод определения припуска и допусков. Определение размера исходной заготовки и операционным размеров. Расчетно-аналитический метод определения припусков.

|

|

|

Данный метод определения припусков основан на учете конкретных условий выполнения технологического процесса обработки. он выявляет возможности экономии материала и снижения технологической обработки при проектировании новых и анализе существующих технологических процессов.

Величины минимального промежуточного припуска определяют следующие факторы:

1) высота неровностей rzi-1, полученная на смежном предшествующем переходе обработки данной поверхности. при выполнении первой операции эта величина берется по исходной заготовке. при выполнении второй операции нужно снять неровности, полученные не первой операции и т.д.. величина rzi-1 зависит от метода, режимов и условий выполнения предшествующей обработки;

2) состояние и глубина тi-1 поверхностного слоя, полученные на смежном предшествующем технологическом переходе. этот слой отличен от основного металла. он подлежит полному или частичному удалению на выполняемом переходе. у отливок из серого чугуна поверхностный слой состоит из перлитной корки, наружная зона которого нередко имеет следы формовочного песка.

Для создания благополучных условий работы режущему инструменту этот слой полностью снимается на первом переходе обработки данной поверхности. у стальных паковок и штампованных заготовок поверхностный слой характеризуется обезуглероженной зоной. этот слой подлежит полному удалению, т.к. он снижает предел выносливости детали.

В результате обработки резанием в поверхностном слое возникает зона наклепа. при последующей обработке эту зону целесообразно сохранить, т.к. она повышает износостойкость детали и способствует получению более качественной поверхности.

После поверхностной закалки поверхностный слой детали также в максимальной степени надо сохранить, т.к. его ценные свойства быстро снижаются с увеличением припуска.

Рис. Поперерчное сечение поверхностного слоя детали

3) пространственные отклонения ri-1 в расположении обрабатываемой поверхности относительно базовых поверхностей заготовки. к пространственным отклонениям относятся: несоосность наружной (базовой) поверхности и растачиваемого отверстия у заготовок втулок, дисков, гильз; несоосность обтачиваемых ступеней базовым шейкам или линии центровочных гнезд у заготовок ступенчатых валов; неперпендикулярность торцовой плоскости оси базовой цилиндрической поверхности заготовки; непараллельность обрабатываемой и базовой плоскостей у заготовок корпусных деталей и др. погрешности взаимного расположения обрабатываемых и базовых элементов.

|

|

|

4) Своей наружной поверхностью втулка закрепляется в 3-х кулачковом самоцентрирующемся патроне. штриховая линия характеризует заданное обработкой отверстие диаметром d.

Из схемы видно, что составляющая промежуточного припуска (на диметр), компенсирующая несоосность поверхности втулки, равна 2ri-1. диметр отверстия заготовки с учетом влияния только одной этой составляющей d=d-2ri-1.

Пространственные отклонения возникают в результате неточного выполнения заготовок и операции механической обработки. при механической обработке может иметь место также копирование в уменьшенном виде первичных погрешностей заготовки.

Влияние пространственных отклонений на количество снятого в виде припуска материала зависит от принятой схемы базирования заготовки. при обработке механической обработке деталей типа дисков целесообразно, например, сначала расточить отверстие на базе наружной цилиндрической поверхности (для устранения соосности), а затем на базе отверстия обточить наружную поверхность. при обратной последовательности обработки с наружной поверхности снимается значительно большее количество металла;

5) погрешность установки ei, возникающая на выполняемом переходе. в результате погрешности установки обрабатываемая поверхность занимает различное положение при обработке партии заготовок на предварительно настроенном станке. нестабильность положения обрабатываемой поверхности должна быть компенсирована дополнительной составляющей промежуточного припуска.

Пространственные отклонения и погрешности установки представляют собой векторы, так как они имеют не только величину, но и направление. их суммирование выполняется по правилу сложения векторов. при обработке плоскостей имеет коллинеарные векторы ri-1 и ei. в этом случае

;

;

т.е. векторная сумма определяется арифметической суммой значений векторов.

При обработке наружных и внутренних поверхностей вращения векторы ri-1 и ei могут принимать любое угловое положение, предвидеть заранее которое не представляется возможным. наиболее вероятное суммарное значение этих векторов определяется их сложением по правилу квадратного корня.

|

|

|

;

;

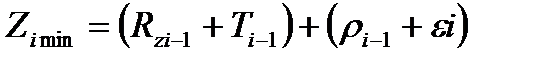

таким образом, получим следующие расчетные структурные формулы для определения минимального промежуточного припуска на обработку:

припуск на сторону при последовательной обработке противоположных или отдельно расположенных плоскостей

;

;

припуск на две стороны при параллельной обработке противолежащих плоскостей

;

;

припуск на диаметр при обработке наружных или внутренних поверхностей вращения

;

;

На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам обработки данной поверхности:

При построении схемы исходными являются заданные чертежом предельные размеры dзmin и dзmax готовой детали, которые получаются на последней операции обработки поверхности – тонкое точение. d2min – после чистового точения, d1min – после чернового точения, dmin – предельный размер исходной заготовки.

Систематические погрешности обработки (Погрешность возникающие вследствие: 1) неточности износа и деформации станков; 2) неточностью и износом режущего инструмента; 3) влияние усилия зажима заготовки на погрешность обработки; 4) упругих деформаций технологической системы под влиянием нагрева: станка, инструмента, заготовки). Систематическая погрешность – это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется от каждой обрабатываемой заготовки к следующей.

В первом случае погрешность принято называть постоянной систематической погрешностью ∆сист, а во втором случае – переменной систематической (или функциональной) погрешностью ∆п.с.

Причинами возникновения систематических и переменных систематических погрешностей обработки заготовок является неточность, износ и деформация станков, приспособлений и инструментов, деформация обрабатываемых заготовок; тепловые явления, происходящие в технологической системе и в СОЖ, а также погрешности теоретической схемы обработки заготовки.

Погрешности, возникающие вследствии неточности, износа И деформации станков. Погрешности изготовления и сборки станков ограничивается нормами ГОСТов, определяющий допуски и методы проверки геометрической точности станков, т.е. точности в ненагруженном состоянии.

Каждый металлорежущий станок состоит из ряда конструктивных узлов, представляющих собой отдельные звенья технологической системы. Погрешности взаимного расположения неподвижно закрепленных или перемещаемых узлов станка, вызванные неточностями его сборки является причиной погрешностей выполняемой на нем обработки. Геометрические погрешности станка влияют на форму и расположение обрабатываемых поверхностей заготовки, но не оказывает непосредственного влияния на их размеры.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки, в виде систематических погрешностей. Величина этих погрешностей поддается предварительному анализу и расчету.

Не перпендикулярность оси шпинделя вертикально-фрезерного станка относительно плоскости его стола в поперечном направлении вызывает не параллельность обрабатываемой плоскости относительно установочной (численно равна линейному отклонению от перпендикулярности на ширине заготовки).

В продольном направлении возникает вогнутость обрабатываемой поверхности.

При обработке в центрах их неправильное положение может вызвать погрешности формы и взаимного расположения обтачиваемых шеек. Встречаются следующие случаи:

1) Передний центр «бьет», т.е. расположен со смещением на величину a относительно оси вращения шпинделя, ось заднего центра совпадает с осью вращения, ось обточенной поверхности не совпадает при этом с линии центров заготовки (рис. а). Если заготовку обтачивают с двух сторон (за две установки), то деталь получается двухосная (рис.б).

Sinb= а/ L,

где а – смещение центра передней бабки,

L – расстояние между центрами;

Возможно также смещение на величину а, но при параллельном расположении обтачиваемых шеек заготовки (рис. в).

Износ станков обуславливает увеличение систематических погрешностей обработки заготовок (т.к. износ рабочих поверхностей происходит непрерывно, то это приводит к изменению взаимного расположения отдельных узлов станка, вызывает появление дополнительных погрешностей обработки.

Деформация станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывает дополнительные систематические погрешности.

Погрешности, связанные с неточностью и износом режущего инструмента. Неточность режущего инструмента (особенно мерного типа: зенкеров, протяжек, концевых фрез, развертки и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обуславливая систематические погрешности формы и размеров обрабатываемых поверхностей. Однако, в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах достаточно высока, неточность изготовления инструментов практически мало отражается на точность изготовления деталей. Значительно большее влияние на точность обработки детали оказывают погрешности режущего инструмента, связанные с его износом.

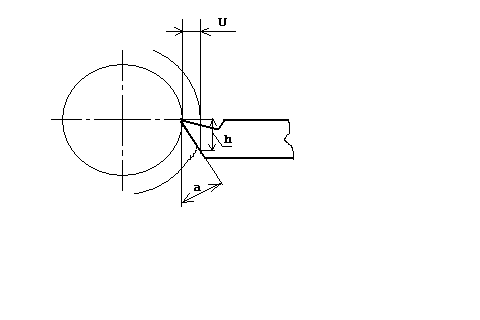

Износ режущего инструмента при работе на настроенных станках приводит к возникновению переменной систематической погрешности обработки. При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает удаление вершины резца от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение его при расточке). Величину размерного износа инструмента определяют по нормам к обрабатываемой поверхности или (что менее точно) умножением ширины фаски h на тангенс заднего угла a

Изучение размерного износа показало, что этот процесс не подчиняется строго линейному закону. Первый непродолжительный период работы режущего инструмента сопровождается повышенным размерным износом (участок 1).

Второй (основной) период характеризуется нормальным износом инструмента (участок 2), прямо пропорционален пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uо (мкм/км)

Uo=U/L,

где U - размерный износ в мкм на пути резания L;

L – путь резания в зоне нормального износа в км.

Для Т15К6 при обработке стали L»50км.

Третий период (участок 3) связан с быстрым износом инструмента, через короткий промежуток времени происходит разрушение его режущей кромки, в связи с чем этот участок называют катастрофического износа.

Третий период (участок 3) связан с быстрым износом инструмента, через короткий промежуток времени происходит разрушение его режущей кромки, в связи с чем этот участок называют катастрофического износа.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа протекает в зоне 2.

Применительно к точению длина резания определяется:

L=(p*D*l)/(1000*S),

где D – диметр заготовки, мм;

l – длина обрабатываемой заготовки, мм;

S – подача, мм/об

Тогда износ будет равен:

U=(Uo*L)/1000,

где L – длина резания, м.

Для учета начального износа инструмента (новый или вновь заточенный инструмент)

U=Uo* (L+Lдоп.)/1000.

Для доведенных инструментов Lдоп=500мм.

Для заточенных инструментов Lдоп=1500мм.

В среднем Lдоп=1000мм.

Подналадка и применение автоматических подналадчиков уменьшает влияние размерного износа.

Влияние усилия зажима заготовки на погрешность обработки. Усилие зажима (закрепления) заготовки в приспособлении, так же как и усилие резания, вызывают упругие деформации заготовок порождающие погрешности формы обработанных заготовок. При постоянстве усилия зажима и размеров заготовок эти погрешности могут быть вычислены по соответствующим формулам. Так, при закреплении тонкостенного кольца в 3-х кулачковом патроне оно деформируется, принимая форму показанную на рис. а. После расточки отверстия  обработанная поверхность сохраняет правильную форму до открепления ее. После снятия заготовки из патрона кольцо упруго восстанавливает свою деформированную зажимными силами Q форму, а обработанная поверхность искажается рис. в.

обработанная поверхность сохраняет правильную форму до открепления ее. После снятия заготовки из патрона кольцо упруго восстанавливает свою деформированную зажимными силами Q форму, а обработанная поверхность искажается рис. в.

Относительно большие деформации могут возникать при закреплении нежестких заготовок (кольца подшипников, гильзы, трубы, корпусные детали и др.). Эти деформации снижают работоспособность деталей в машинах. Так некруглость колец могут снизить долговечность подшипников качения в несколько раз.

Для их уменьшения (что очень важно на отделочных операциях обработки) следует правильно выбирать схему установки и закрепления. Для уменьшения прогиба (стенок корпусных деталей, рычагов и др.) деталей нужно стремиться к тому, чтобы зажимные силы были приложены против установленных элементов приспособления.

Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева. При непрерывной работе станка происходит постоянное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Тепловые деформации станка Основная причина нагрева отдельных частей станков – потери на трение в подвижных механизмах (подшипники, зубчатые передачи), гидропроводах, электроустройствах, а также теплопередача от охлаждающих жидкостей отводящих теплоту из зоны резания и нагрев внешних источников (солнечных лучей, батарей и т.д.).

Важное влияние на точность обработки оказывает нагрев шпиндельных бабок. При работе станка происходит постоянный разогрев шпиндельных бабок и их смещение в вертикальном и горизонтальном направлениях. При этом температура в различных точках корпуса бабки изменяется от 10° до 50°С.

Деформация станков при их нагреве во время работы происходят вследствие больших масс частей станков.

Смещение шпинделя токарного станка вследствие температурных

Смещение шпинделя токарного станка вследствие температурных

деформаций передней бабки

Для устранения погрешности обработки, связанное с тепловыми деформациями станка производят предварительный прогрев станка его обкаткой в холостую в течении 2-3 часов.

Тепловые деформации инструмента Некоторая часть теплоты, выделяющееся в зоне резания переходит в режущий инструмент, вызывая его нагревание и изменение размеров. При токарной обработке наибольшая часть погрешностей, связанные с тепловыми деформациями технологической системы, обусловлена удлинением резцов при нагревании.При повышении V; S и t нагрев интенсифицируется, а следовательно увеличивается и удлинение резца. При уменьшении вылета резца с 40 до 20 мм удлинение сокращается с 28 до 18 мкм. Уменьшение удлинения резцов – применение охлаждения.

При ритмичной работе тепловые деформации постоянны.

Тепловые деформации заготовки. Некоторая часть теплоты, выделяющееся при резании переходит в обрабатываемое изделие. При равномерном нагревании изделия возникает погрешность размеров, а при местных нагревах отдельных участков изделия – коробление. Нагревание обрабатываемых заготовок имеет существенное влияние при изготовлении тонкостенных деталей. При обработке массивных заготовок это влияние невелико.В процессе обработки наблюдается три периода распространения тепла и развития тепловых деформаций заготовки.

Первый период – характеризуется небольшим нагревом заготовки, т.к. слой металла перед резцом холодный.

Второй период – (установившейся) характерен тем, что тепловые деформации вырастают до определенного уровня и остаются постоянными на большей части длины заготовки. Сзади, на некотором расстоянии от резца, устанавливается постоянное поле.

Третий период – (завершающий) характерен повышением температуры остающегося участка заготовки из-за отражения тепловой волны от ее левого торца. Тепловые деформации на этом участке возрастают.

Уменьшение тепловых деформаций обрабатываемых деталей может быть достигнуто: обильным подводом охлаждающей жидкости в зону резания, в результате чего большая часть тепла отводится в стружку; чередованием операций с большим и меньшим нагревом детали; устранением накопленного ранее в деталях тепла достаточной по времени выдержкой на транспортирующем устройстве или в таре; шлифованием деталей кругами больших диаметров при абразивной обработке.

Случайные погрешности обработки. Кривая нормального распределения(Гаусса). В процессе обработки партии заготовок на настроенных станках их размеры непрерывно колеблются в определенных границах, отличаясь друг от друга и от настроенного размера на величину случайной погрешности.

Случайная погрешность – это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеяние размеров заготовок, обработанных при одних и тех же условиях. Рассеяние размеров вызывается совокупностью многих причин случайного характера, не поддающихся точному предварительному определению и проявляющих свое действие одновременно и независимо друг от друга. К таким причинам относятся:

-колебания твердости обрабатываемого материала и величины снимаемого припуска;

-изменения положения исходной заготовки в приспособлении, связанные с погрешностями ее базирования и закрепления или обусловленные неточностями приспособления;

-неточности установки положения суппортов по упорам и лимбам; колебания температурного режима обработки и упругих отжатий элементов технологической системы под влиянием нестабильных сил резания и т. п.

Для выявления и анализа закономерностей распределения размеров заготовок при их рассеянии успешно применяются методы математической статистики.

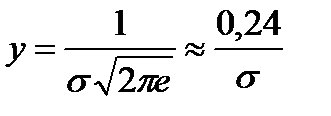

Кривая нормального распределения (Гаусса). Построение и уравнение кривой и основные характеристики ее. Многочисленные исследования показали, что распределение действительных размеров заготовок, обработанных на настроенных станках, очень часть подчиняется закону нормального распределения (закону Гаусса).Результирующая погрешность обработки обычно формируется в результате одновременного воздействия большого числа погрешностей, зависящих от станка, приспособления, инструмента и заготовки, которые по существу представляют собой взаимно независимые случайные величины; влияние каждой из них на результирующую погрешность имеет один порядок, поэтому распределение результирующей погрешности обработки, а значит, и распределение действительных размеров обрабатываемых заготовок подчиняются закону нормального распределения.

Уравнение кривой нормального распределения имеет следующий вид:

где  - среднее квадратичное отклонение, определяемое по формуле:

- среднее квадратичное отклонение, определяемое по формуле:

- текущий действительный размер,

- текущий действительный размер,

- среднее арифметическое значение действительных размеров заготовок данной партии,

- среднее арифметическое значение действительных размеров заготовок данной партии,

- частота размеров в

- частота размеров в  интервале;

интервале;

- количество заготовок в партии.

- количество заготовок в партии.

Общий вид кривой Гаусса:

Кривая Гаусса симметрична относительно оси у, т.е. значениям х и –х соответствует одна и та же ордината. Максимальное же значение ординаты при  :

:

На расстоянии  от вершины кривая имеет две точки перегиба, ордината которых:

от вершины кривая имеет две точки перегиба, ордината которых:

Кривая асимптотически приближается к оси абсцисс. На расстоянии  от положения вершины кривой ее ветви подходят к оси абсцисс так близко что в этих пределах оказывается 99,73% площади, заключенной между всей кривой нормального распределения с осью абсцисс.

от положения вершины кривой ее ветви подходят к оси абсцисс так близко что в этих пределах оказывается 99,73% площади, заключенной между всей кривой нормального распределения с осью абсцисс.

Величина  называется полем рассеяния размеров.

называется полем рассеяния размеров.

Способ группового подбора при сборке (селективная сборка). Селективная сборка является одним из способов расчета размерных цепей. Сущность этого метода является в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками, выбираемые из соответствующих стандартов, тщательного измерения и сортировки деталей на равное число групп с более узкими групповыми допусками и сборке их (после комплектования) по одноименным группам. Такая задача обычно возникает при решении конструкторских размерных цепей, когда средняя точность размеров цепи получается излишне высокой и экономически неприменимой.

при ТА=ТВ посадка при ТА=ТВ посадка

с зазором с натягом

Рис. 5.5. Схемы сортировки деталей на группы при способе группового подбора.

Как видно из схем сортировки деталей при селективной сборке (в посадках с зазором и натягом) наибольшие зазоры и натяги уменьшаются, а наименьшие увеличиваются, что делает соединение более стабильным и долговечным. В переходных посадках наибольшие натяги и зазоры уменьшаются, приближаясь с ростом числа групп сортировки к тому натягу или зазору, который соответствует серединам полей допусков деталей.

Для установления числа групп n сортировки деталей необходимо знать требуемые предельные значения групповых зазоров или натягов, которые находят из условия обеспечения наибольшей долговечности соединения, либо допустимую величину группового допуска a или b, определяемую экономической точностью сборки и сортировки деталей, а также величиной возможной погрешности их формы. Погрешности формы не должны превышать группового допуска, иначе одна и та же деталь может попасть в одну или в другую ближайшую группу в зависимости от того, в каком сечении будет измеряться деталь при сортировке.

При сборке деталей для повышения долговечности подвижных соединений необходимо создать наименьший допустимый зазор, а для повышения надежности соединений с натягом – наибольший допустимый натяг.

Подсчитать число n групп можно следующим образом:

при заданном Т наимгр (для подвижной посадки)

при заданном  (для посадки с натягом)

(для посадки с натягом)

(15);

(15);

При заданной величине группового допуска a или b:

;

;  ;

;  ;

;  .

.

При ТА>ТВ групповой зазор (или натяг) при переходе от одной группы к другой не остается постоянным (на практических занятиях), следовательно, однородность соединений не обеспечивается. Поэтому, селективную сборку целесообразно применять при ТА=ТВ.

Следует также иметь в виду, что при большом числе групп сортировки групповой допуск будет незначительно отличаться от допуска при меньшем числе групп, а организация контроля и сложность сборки значительно возрастает. Практически nmax=4¸5, и лишь в подшипниковой промышленности при сортировки тел качения n достигает 10 и более.

Применение селективной сборки целесообразно в массовом производстве для соединений высокой точности, когда дополнительные затраты на сортировку, маркировку, сборку и хранение деталей по группам окупается высоким качеством соединений. При производстве подшипников качения и сборке ответственных резьбовых соединений с натягом селективная сборка является единственным экономически целесообразным методом обеспечения точности.

Для сокращения объемов незавершенного производства, образующегося при селективной сборке, строят эмпирические кривые распределения размеров соединяемых деталей. Если кривые распределения размеров соединяемых деталей одинаковые, например, соответствует закону Гаусса, то количество деталей в одноименных группах будет одинаковым. Следовательно, только при идентичности кривых распределения сборка деталей одноименных групп устраняет образование незавершенного производства. При законе Гаусса количество деталей в 1-й группе и 3-й равно 15,87%. Относительное количество деталей 2-й группы равно 68,26%.

Для осуществления метода групповой взаимозаменяемости необходимо:

2. Допуски на обе детали назначать одинаковыми;

3. Разбивать на одинаковое число групп;

4. Необходимо иметь точный мерительный инструмент, произвести дополнительную работу разбивки по группам и маркировку групп;

5. Необходимо, чтобы распределение случайных величин погрешностей подчинялось одному закону;

6. Размерные цепи должны состоять из небольшого количества звеньев.

Применение взаимозаменяемости по групповому методу:

4. Сборка шарикоподшипников (подбирают шарики и диаметры колец);

5. Поршней и поршневых пальцев двигателей внутреннего сгорания;

Резьбовые соединения (шпильки с корпусами, изготовленных из алюминиевых сплавов).

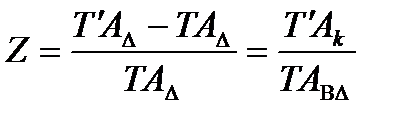

Способ регулировки, пригонки. СПОСОБ РЕГУЛИРОВКИ Требуемая точность исходного (замыкающего) размера достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсирующим. Роль компенсатора обычно выполняет специальное звено в виде прокладки, регулируемого упора, клина и т.д. При этом по всем остальным размерам цепи детали обрабатывают по расширенным допускам, экономически приемлемым для данных производственных условий.

Номинальный размер компенсирующего звена Аk определяют из уравнения:

Значения Аk берут со знаком (+), когда он является увеличивающим размером, и со знаком (-) – в противоположном случае.

Детали, путем изменения, положения которых достигается требуемая точность замыкающего размера, подвижными компенсаторами.

Компенсирующим звеном является А3. роль подвижного компенсатора выполняет втулка 1.

Достижение требуемой точности зазора осуществляется следующим образом. Детали обрабатывают с экономически достижимыми в данных производственных условиях допусками. После сборки всех деталей втулку 1 перемещают в осевом направлении до тех пор, пока не будет достигнута требуемая точность зазора. После этого положение втулки фиксируется при помощи стопорного винта 2.

В качестве неподвижных компенсаторов используются: прокладки, кольца, шайбы, втулки, фланцы и т.д.

Для использования неподвижных компенсаторов необходимо определить число их групп.

Поскольку допуски на размеры всех звеньев увеличивают, то допуск замыкающего звена определяется

и количество групп неподвижных компенсаторов

Пример: ТАD=0,1 мм; Т¢А1=0,3 мм; Т¢А2=0,3 м; А3=4 мм.

Толщина каждой сменной прокладки S должна быть меньше допуска исходного размера t<TAD. В противном случае после установки прокладки может быть получен исходный размер, превышающий по величине наибольший допустимый размер.

Для нашего примера

Следовательно, размеры шайб должны быть

4,6; 4,5; 4,4; 4,3; 4,2; 4,1; мм.

Количество неподвижных компенсаторов в каждой группе разме

|

|

|