|

Назначение и структура гидроприводов в машиностроительном производстве

|

|

|

|

НАЗНАЧЕНИЕ И СТРУКТУРА ГИДРОПРИВОДОВ В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

В машиностроительном производстве гидравлические и пневматические приводы, как и движения в металлорежущих станках, могут обеспечивать главное движение, движения в приводах подач и вспомогательные движения. В первом случае — это обеспечение скорости резания с приводами, обычно, возвратно поступательного движения.

Такой же тип привода позволит реализовывать и движение подачи. Приводы вспомогательных движений, таких как приводы зажима детали в приспособлениях, привод смены режущего инструмента, делительные приводы при повороте столов с заготовками в агрегатных станках или накопителей в гибком автоматизированном производстве.

В существующих роботизированных технологических комплексах все загрузочные и разгрузочные операции тоже относятся к вспомогательным движениям, которые у промышленных роботов чаще всего обеспечиваются пневмоприводом.

Любой гидропневмопривод по своему устройству состоит из источника питания (источника энергии) [1], потребителя энергии – гидравлического или пневматического двигателя, аппаратуры управления и друбопроводов, которые соединяют все элементы структуры в одно целое. Источником питания в гидроприводе является насос, а в пнемоприводе – компрессор. Гидравлические и пневматические двигатели могут быть поступательного и вращательного движения, в первом случае – это цилиндры, во втором случае – гидромоторы и пневмомоторы. Отдельно могут использоваться неполноповоротные гидро- и пневмодвигатели, ротор которых обеспечивает возвратно-вращательное движение.

Разновидности источников питания в гидроприводах

|

|

|

Источниками питания называют агрегат, обеспечивающий подачу рабочей жидкости в гидросистему в необходимом количестве при определенном рабочем давлении.

Чаще всего источником питания гидропривода могут быть следующие устройства:

· центробежные насосы, которые обеспечивают необходимые указанные параметры за счет кинетической энергии потока при вращении лопастного ротора;

· объемные насосы, которые создают те же параметры потока рабочей жидкости за счет изменения объема рабочих камер.

· аккумуляторы, позволяющие накапливать энергию и отдавать её в гидросистему в виде потока рабочей жидкости при определенном давлении в нужные моменты цикла.

Гидравлические машины объемного действия

Гидравлический насос объемного действия – это машина для преобразования механической энергии привода входного звена в энергию потока рабочей жидкости.

Гидравлический мотор предназначен для преобразования энергии потока рабочей жидкости в механическую энергию ротора, то есть для получения определенного крутящего момента и частоты вращения.

Гидродвигателем для линейных перемещений являются гидроцилиндр, который обеспечивает создание определенного усилия при необходимой скорости прямолинейного движения.

Вытеснение жидкости из рабочих камер и заполнение рабочей жидкостью всасывающих камер в объемном насосе происходит в результате периодического уменьшения и увеличения объема этих камер, которые герметично изолированы и отделены друг от друга.

Классификационная таблица.

В роторных объемны насосах жидкость из рабочих камер вытесняется в процессе вращательного движения вытеснителей или их вращательно-поступательного движения. Регулируемые насосы обладают высоким быстродействием. Так у некоторых насосов время достижения максимальной производительности от её нулевого значения составляет не более 0, 04 с и за 0, 2 с может снизиться до нулевого значения подачи.

|

|

|

Рабочий объем и производительность насоса

При вращении приводного вала насоса изменяется объем его рабочих камер. Изменение объема рабочих камер за один оборот ротора определяет его рабочий объем q, а за единицу времени характеризует производительность или величину потока Q рабочей жидкости для этого насоса.

Отсюда следует, что объемную производительность насоса (также называемую теоретической подачей) можно выражать через рабочий объем

Q = q× n = W× Z× n (12)

где Q – теоретическая подача насоса, см3/мин;

q – объем камеры, см3;

W – рабочий объем одной камеры, см3;

Z – число камер;

n – частота вращения ротора, об/мин.

Насосы шестеренные

Шестеренный насос является наиболее простым по конструкции и состоит из корпуса, двух крышек, ведущей шестерни с приводным валом и ведомой, находящихся в зацеплении и размещенных в корпусе, а также подшипников и уплотнений. Шестерни притерты в корпусе по наружному диаметру и имеют минимальных зазор в корпусе по его торцам. Преимуществом является также малое количество подвижных деталей и надежность в работе.

На рис. 5 приведена схема (эскиз) поперечного разреза шестеренного насоса.

Рис. 5. Схема шестеренного насоса

Рис. 6. Развертка шестерни

Шестеренный насос работает следующим образом, рис. 5. При вращении шестерен, находящихся в зацеплении, их зубья в зоне камеры 1 выходят из зацепления, тем самым увеличивается её объем и при условно постоянной температуре в ходе этого процесса давление снижается ниже атмосферного и создается разрежение.

Камера всасывания 1 соединена трубопроводом, погруженным под уровень рабочей жидкости в баке. В результате действия атмосферного давления pа на рабочую жидкость в баке и наличия разрежения в камере всасывания 1, жидкость поднимается по трубопроводу к насосу и заполняет рабочие объемы W (12), то есть впадины между зубьями шестерен. При вращении шестерен рабочая жидкость, заполнившая впадины между зубьями перемещается в область камеры нагнетания 2, где входящие в зацепления зубья отсекают часть объема от полости 2 и жидкость вытесняется в гидросистему за счет повышения давления в камере 2, обеспечивая производительность Q.

|

|

|

Для определения теоретической подачи насоса на рис. 6 представлена развертка зубчатого венца шестерни. Расчет производится в предположении, что площадь впадины равна площади зуба. Тогда рабочий объем насоса q будет равен произведению высоты зуба 2m, ширины B шестерни и длины окружности π × m× z делительного диаметра, то есть q = 2× π × m2× z× B.

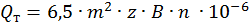

Ввиду того, что объем впадины у шестерни несколько больше, чем объем зуба в окончательном варианте расчета теоретической подачи Qт коэффициент 2 π =6, 28 заменяют коэффициентом 6, 5 [1], получая следующее выражение:

, л/мин (13)

, л/мин (13)

где m – модуль зуба шестерни, мм;

B – ширина шестерни, мм;

Z – число зубьев колеса/шестерни;

n – частота вращения ротора, об/мин.

|

|

|