|

4. Специальные виды литья.. 4.2. Литьё под давлением

|

|

|

|

4. Специальные виды литья.

4. 1. Литьё в кокиль.

Кокилем называют металлическую форму, заполняемую расплавом под действием гравитационных сил.

Сущность способа заключается в применении многократно используемой литейной формы, которая формирует конфигурацию и свойства отливки.

При этом способе литья практически исключается применение песчаных смесей, либо расходуется малое количество на изготовление разовых стержней. В связи с этим отпадает необходимость в землеприготовительных отделениях.

Металлическая форма обладает, по сравнению с песчаной, значительно большей теплопроводностью, прочностью и нулевой газопроницаемостью. Материалами для кокилей служат чугуны серые и высокопрочные; низкоуглеродистые стали 10 и 20; легированные стали и алюминиевые сплавы.

По конструкции кокили бываю простыми и сложными;

в зависимости от расположения плоскости разъёма кокили делятся на неразъёмные (вытряхные);

с вертикальной, горизонтальной и сложной (комбинированной) плоскостями разъёма.

Последовательность изготовления отливки в кокиле следующая:

1. Очищают поверхности полуформ 1 и 3, плиты 4 от следов загрязнения и масла; подогревают кокиль до температуры 150…2000С с помощью газовых горелок, что необходимо для лучшего сцепления облицовки и краски с рабочими поверхностями кокиля. Огнеупорные покрытия наносят с помощью пульвилизатора 2 или с помощью кисти, кокиль при этом раскрыт. Облицовка необходима для увеличения стойкости формы и устранения резкого охлаждения жидкого металла при его заливке в форму. Она может состоять из нескольких слоёв, сверху облицовку покрывают краской для меньшей шероховатости поверхности. Затем кокиль нагревают до рабочей температуры 150…3000С.

|

|

|

2. Собирают кокиль и при этом, если необходимо, устанавливают песчаный стержень 6, после чего полуформы соединяются и скрепляются специальными зажимами.

3. При помощи разливочных ковшей или автоматических заливочных устройств, производят заливку кокиля расплавом 7.

4. После достижения достаточной прочности отливки при её затвердевании металлический стержень частично извлекают из отливки, чтобы избежать чрезмерного обжатия его усаживающейся отливкой (рис. 11. 6, б).

5. Из открытого кокиля извлекают затвердевшую и охлаждённую отливку, а перед этим окончательно удаляют металлический стержень.

Этот вид литья применяется в условиях крупносерийного и массового производства. Отливки поучают с толщиной стенки от 3…100мм и массой от десятков граммов до сотен килограммов. Точность отливок достигает 12…15-го квалитетов, а шероховатость поверхности RА= 25…2, 5мкм. Отливки характеризуются стабильностью по механическим свойствам и плотности.

Литьё в кокиль относится к малоотходным технологическим процессам и уменьшающим воздействие на окружающую среду.

К недостаткам следует отнести высокую стоимость кокиля, трудность получения тонкостенных отливок.

4. 2. Литьё под давлением

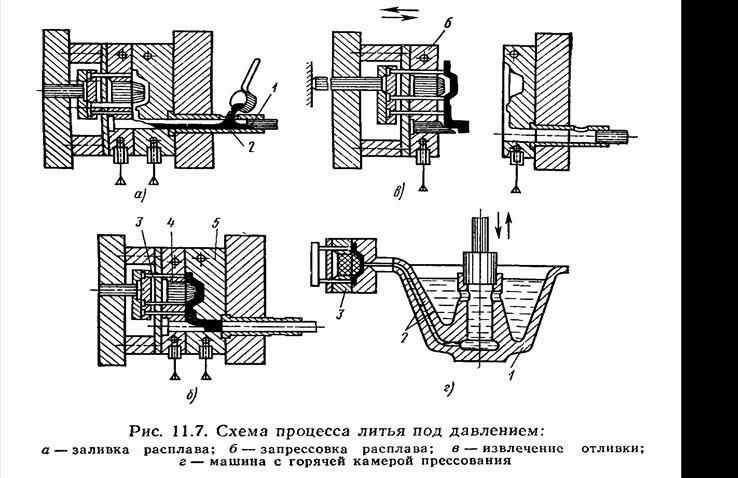

Сущность процесса заключается в заполнении металлической формы (пресс-формы) расплавом под действием внешних сил; затвердевание отливки осуществляется под избыточным давлением.

Последовательность изготовления отливок на машине с горизонтальной холодной камерой прессование следующий: после закрытия пресс-формы расплав заливают в камеру 2, а гидравлический плунжер 1 запрессовывает расплав в пресс-форму. Прилагаемое давление способствует улучшению жидкотекучести заливаемых расплавов.

Пресс-форма состоит из двух полуформ: подвижной и неподвижной. В подвижной полуформе установлен металлический стержень 4 и выталкиватель 3, который удаляет отливку из пресс-формы после затвердевания и охлаждения. До заливки расплава пресс-форму нагревают до температуры 150-2000С. Во время заливки ее охлаждают водой. После удаления отливки пресс-форма обдувается сжатым воздухом и смазывается. Цикл повторяется.

|

|

|

Схема литьевой машины с горячей камерой прессования поршневого действия показана на рис. 11. 7, г. Из обогреваемого тигля 1 расплав по металлопроводу 2 подается в пресс-форму 3.

Литье под давлением является одним из самых высокопроизводительный специальных видов литья, так как технологический процесс осуществляется на машинах, то его можно полностью автоматизировать. Этим способом можно получать отливки с толщиной стенок меньше одного миллиметра. Литье под давлением используется для получения отливок сложной конфигурации преимущественно из цветных сплавов массой от нескольких граммов до десятков килограммов. Точность отливок достигает 8-13 квалитетов, шероховатости поверхности Ra=25-0, 32 мкм. Отливки характеризуются высокими механическими свойствами, а вследствие отсутствия формовочных материалов меньшим загрязнением окружающей среды и улучшением условий труда.

Недостатками литья под давлением является:

1. высокая стоимость пресс-форм, 2. ограничение по размерам и массе отливок.

|

|

|