|

Выбор материала закрытой цилиндрической зубчатой передачи. Определение допускаемых напряжений

|

|

|

|

1. Выбор твердости, термообработки и материала колес передачи.

Материал зубчатой передачи и его характеристики выбираются в зависимости от расположения зубьев на ободе колес пары и номинальной мощности двигателя  . Материал выбирается одинаковый для шестерни и колеса, но для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни назначается больше твердости колеса. При этом следует ориентироваться на дешевые марки стали.

. Материал выбирается одинаковый для шестерни и колеса, но для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни назначается больше твердости колеса. При этом следует ориентироваться на дешевые марки стали.

Так как рассчитывается закрытая зубчатая передача с непрямыми зубьями со средней мощностью  , то, учитывая выше изложенные условия, выбираю для колеса и шестерни сталь 40Х. Термообработка колеса и шестерни – улучшение.

, то, учитывая выше изложенные условия, выбираю для колеса и шестерни сталь 40Х. Термообработка колеса и шестерни – улучшение.

Интервал твердости зубьев:

шестерни  : 269…302 НВ

: 269…302 НВ

колеса  : 235…262 НВ.

: 235…262 НВ.

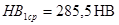

Определяем среднюю твердость зубьев шестерни:

НВ,

НВ,

где  - крайнее левое и правое значение

- крайнее левое и правое значение  из интервала твердостей зубьев шестерни.

из интервала твердостей зубьев шестерни.

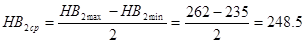

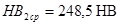

Находим среднюю твердость зубьев колеса:

НВ,

НВ,

где  - крайнее левое и правое значение

- крайнее левое и правое значение  из интервала твердостей зубьев колеса.

из интервала твердостей зубьев колеса.

При этом надо соблюсти необходимую разность средних твердостей зубьев, т.е. должно выполнятся условие  . При значениях

. При значениях  ,

,  разность

разность  , следовательно, условие выполняется.

, следовательно, условие выполняется.

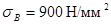

Определяем механические характеристики стали шестерни:

,

,  ,

,  .

.

Определяем механические характеристики стали колеса:

,

,  ,

,  .

.

Предельные значения размеров заготовки:

диаметр шестерни  ,

,

толщина обода или диска колеса  .

.

2. Определение допускаемых контактных напряжений.

Определяем коэффициент долговечности для зубьев шестерни  :

:

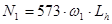

,

,

где  – число циклов перемены напряжений, полученное интерполированием по средней твердости шестерни

– число циклов перемены напряжений, полученное интерполированием по средней твердости шестерни  (А.Е. Шейнблит «Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

(А.Е. Шейнблит «Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

|

|

|

- число циклов перемены напряжений за весь срок службы. Здесь

- число циклов перемены напряжений за весь срок службы. Здесь  – угловая скорость быстроходного вала,

– угловая скорость быстроходного вала,

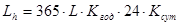

– срок службы,

– срок службы,

где  лет – срок службы привода,

лет – срок службы привода,

– коэффициент годового использования,

– коэффициент годового использования,

– коэффициент суточного использования).

– коэффициент суточного использования).

лет,

лет,

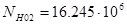

циклов.

циклов.

Так как  , то принимаем

, то принимаем  .

.

Определяем коэффициент долговечности для зубьев колеса  :

:

где  – число циклов перемены напряжений, полученное интерполированием по средней твердости колеса

– число циклов перемены напряжений, полученное интерполированием по средней твердости колеса  (А.Е. Шейнблит «Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

(А.Е. Шейнблит «Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

.

.

Здесь  - угловая скорость тихоходного вала.

- угловая скорость тихоходного вала.

.

.

Так как  , то принимаем

, то принимаем  .

.

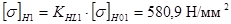

Находим допускаемые контактные напряжения для шестерни  и колеса

и колеса  , соответствующие пределу выносливости при числе циклов перемены напряжений

, соответствующие пределу выносливости при числе циклов перемены напряжений  и

и  :

:

,

,

.

.

Определяем допускаемые контактные напряжения для зубьев шестерни  и колеса

и колеса  :

:

,

,

.

.

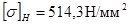

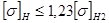

Выбираем окончательное допускаемое контактное напряжение  , как меньшее из полученных значений для шестерни и колеса.

, как меньшее из полученных значений для шестерни и колеса.

При этом выполняется условие  .

.

3. Определение допускаемых напряжений изгиба.

Определяем коэффициент долговечности для зубьев шестерни  :

:

,

,

где  – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости,

– число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости,  циклов.

циклов.

Так как  , то принимаем.

, то принимаем.

Определяем коэффициент долговечности для зубьев колеса  :

:

.

.

Так как  , то принимаем

, то принимаем  .

.

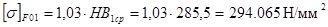

Находим допускаемые напряжения изгиба для шестерни  и колеса

и колеса  , соответствующие пределу выносливости при числе циклов перемены напряжений

, соответствующие пределу выносливости при числе циклов перемены напряжений  :

:

,

,

.

.

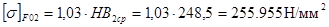

Определяем допускаемые напряжения изгиба для зубьев шестерни  и колеса

и колеса  :

:

,

,

.

.

Для расчета модуля зацепления используют допускаемое напряжение  , как меньшее из полученных значений для шестерни и колеса.

, как меньшее из полученных значений для шестерни и колеса.

|

|

|