|

Детали и элементы корпуса редуктора

|

|

|

|

1. Смотровой люк

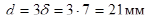

На верхней крышке корпуса располагаем люк прямоугольной формы максимально возможных размеров. Люк закрываем стальной крышкой из листов толщиной  . Для того, чтобы внутрь корпуса не засасывалась пыль, под крышку ставим полосы из резины толщиной 2 мм.

. Для того, чтобы внутрь корпуса не засасывалась пыль, под крышку ставим полосы из резины толщиной 2 мм.

2. Установочные штифты

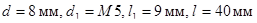

Устанавливаем два фиксирующих штифта на как возможно большем расстоянии друг от друга. Диаметр штифта  , где

, где  – диаметр соединительного винта, тогда

– диаметр соединительного винта, тогда  .

.

Параметры штифта конического с внутренней резьбой (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К45, стр. 451):

.

.

3. Отжимные винты

Диаметр отжимных винтов  принимаем равным диаметру

принимаем равным диаметру  соединительных болтов.

соединительных болтов.

Параметры отжимных винтов (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К5, стр. 401):

4. Проушины

Конструируемпроушину в виде ребра с отверстием.

Размеры проушины:

- толщина стенки корпуса,

- толщина стенки корпуса,  - диаметр отверстия,

- диаметр отверстия,  - радиус закругления проушины,

- радиус закругления проушины,  - толщина.

- толщина.

5. Отверстия под маслоуказатель и сливную пробку

Форма и размеры отверстий зависят от типа выбранных маслоуказателя и сливной пробки.

Дно делаем с уклоном 1…20 в сторону отверстия под сливную пробку. У самого отверстия в отливке основания корпуса выполняем местное углубление для стока масла и отстоявшейся грязи.

Смазывание. Смазочные устройства

1. Смазывание зубчатого зацепления

Осуществляется жидким маслом картерным непроточным способом (окунанием).

Сорт смазочного масла для зубчатой передачи И-Г-А-68, так как  ,

,  .

.

Объем масляной ванны равен 2 л из расчета 0,6 л на 1кВт передаваемой мощности.

Уровень масла:  , где

, где  - модуль зацепления,

- модуль зацепления,  - делительный диаметр колеса, следовательно,

- делительный диаметр колеса, следовательно,  .

.

|

|

|

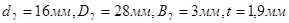

Контроль уровня масла осуществляется круглым маслоуказателем с параметрами  . Маслоуказатель крепится винтами

. Маслоуказатель крепится винтами  к основанию корпуса.

к основанию корпуса.

Для смены масла в корпусе предусматривается сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Параметры пробки:  ,

,

,

,  .

.

2. Смазывание подшипников осуществляется пластичными материалами, так как окружная скорость  . Во избежание вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления, подшипниковые узлы изолируем от внутренней полости редуктора стальными шайбами. Размеры шайб: на быстроходном валу –

. Во избежание вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления, подшипниковые узлы изолируем от внутренней полости редуктора стальными шайбами. Размеры шайб: на быстроходном валу –  ; на тихоходном валу –

; на тихоходном валу –  .

.

Подбор и расчет муфт

1. Определение расчетного момента и выбор муфт.

Для соединения выходных концов тихоходного вала и приводного вала рабочей машины (тяговой цепи) применена муфта с торообразной оболочкой. Эта муфта проста по конструкции и обладает высокой податливостью, что позволяет применять ее в конструкциях, где трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках.

Основной характеристикой для выбора муфты является номинальный вращающий момент  , установленный стандартом. Муфты выбираются по большему диаметру концов соединяемых валов и расчетному моменту

, установленный стандартом. Муфты выбираются по большему диаметру концов соединяемых валов и расчетному моменту  , который должен быть в пределах номинального:

, который должен быть в пределах номинального:  , где

, где  - коэффициент режима нагрузки, для скребкового конвейера

- коэффициент режима нагрузки, для скребкового конвейера  , для расчета принимаем

, для расчета принимаем  ,

,  – вращающий момент на тихоходном валу редуктора,

– вращающий момент на тихоходном валу редуктора,  - номинальный момент.

- номинальный момент.

.

.

Для того чтобы  был в пределах номинального, в качестве номинального момента выбираем

был в пределах номинального, в качестве номинального момента выбираем  , которому соответствует упругая муфта с торообразной оболочкой со следующими параметрами: коническое отверстие диаметром

, которому соответствует упругая муфта с торообразной оболочкой со следующими параметрами: коническое отверстие диаметром  , длиной

, длиной  ; габаритные размеры

; габаритные размеры  ,

,  ; смещение радиальное

; смещение радиальное  , угловое

, угловое  , осевое

, осевое  .

.

Материал полумуфт – сталь Ст3 (ГОСТ 380–88), материал упругой оболочки – резина с пределом прочности при разрыве не менее10Н/мм 2. при предельно допустимых для муфты смещениях радиальная сила и изгибающий момент от нее не велики, поэтому при расчете валов и их опор этими нагрузками можно пренебречь.

|

|

|

Расчет валов на прочность

Расчетная схема валов

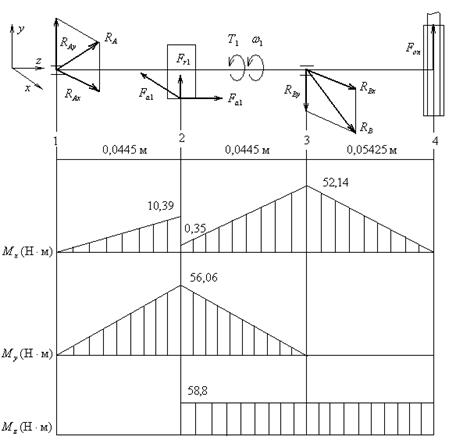

Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов (быстроходный вал).

Дано:  ,

,  ,

,  ,

,  ,

,

,

,  ,

,  .

.

1. Вертикальная плоскость:

а) Определяем опорные реакции, Н:

,

,

,

,

Проверка:

Проверка:  .

.

б) Строим эпюру изгибающих моментов относительно оси X,  :

:

2. Горизонтальная плоскость:

а) Определяем опорные реакции, Н:

б) Строим эпюру изгибающих моментов относительно оси Y в характерных сечениях 1…3,  :

:

.

.

3. Строим эпюру крутящих моментов:

.

.

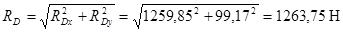

4. Определяем суммарные радиальные реакции:

,

,

.

.

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях,  :

:

,

,

.

.

Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов (тихоходный вал).

Дано:  ,

,  ,

,  ,

,  ,

,

,

,  ,

,  .

.

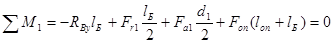

1. Вертикальная плоскость:

а) Определяем опорные реакции, Н:

,

,

,

,

.

.

Проверка:  .

.

б) Строим эпюру изгибающих моментов относительно оси X,  :

:

2. Горизонтальная плоскость:

а) Определяем опорные реакции, Н:

б) Строим эпюру изгибающих моментов относительно оси Y в характерных сечениях 2…4,  :

:

.

.

3. Строим эпюру крутящих моментов:

.

.

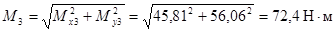

4. Определяем суммарные радиальные реакции:

,

,

.

.

5. Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях,  :

:

.

.

|

|

|