|

Схема работы сырьевых мельниц.

|

|

|

|

Трубная мельница (рис. 4) представляет сотой горизонтальный стальной барабан 1, футерованный изнутри плитами из твердой стали. Внутри барабана находится мелющие тела-шары 5 и цилиндрики.

Характеристика сырьевых мельниц в табл. 16.

Табл. 9. Характеристика сырьевых мельниц

| Характеристика | Ед. изм | Значение | ||||||

| МС № 1 | МС №5  8 8

| |||||||

| Количество | шт | |||||||

| Тип |

| Трубная | Трубная | |||||

| Завод изготовитель |

| Волгоцеммаш | Волгоцеммаш | |||||

| Диаметр |

| 3, 2 | ||||||

| Длина |

| 13, 5 | ||||||

| Производительность | т/ч | |||||||

| Скорость вращения | Об. /мин | 17, 0 | 16, 1 | |||||

| Привод | Редуктор |

| А-2400 | А-3600 | ||||

| Эл. Двигатель главного привода | Тип |

| СДС 20-49-60 | СДМЗ-17-59-12 | ||||

| Мощность | кВт | |||||||

| Скорость вращения | Об/мин | |||||||

| Напряжение | В | |||||||

| Количество камер | шт | |||||||

| Междукамерная перегородка |

| Прутковая | Прутковая | |||||

| Бронефутеровка | 1 камера |

| Чугунная, двух волновая | Чугунная каблучковая | ||||

| 2 камера |

| Резиновая | Резиновая | |||||

| Размер камер | 1 камера | м | 2, 98 | 3, 76

| ||||

| 2 камера | м | 3, 10 | 3, 84

| |||||

| Коэффициент загрузки | 1 камера | 0, 29 | 0, 3 | |||||

| 2 камера | 0, 31 | 0, 34 | ||||||

| Ассортимент загрузки | 1 камера | Шар 100 мм | Т | |||||

| Шар 90 мм | Т | |||||||

| Шар 80 мм | Т | |||||||

| Шар 70 мм | Т | |||||||

| Всего | Т | |||||||

| Средневзвешенный диаметр | мм | 83, 80 | 83, 56 | |||||

| 2камера | Цильпебс | т | ||||||

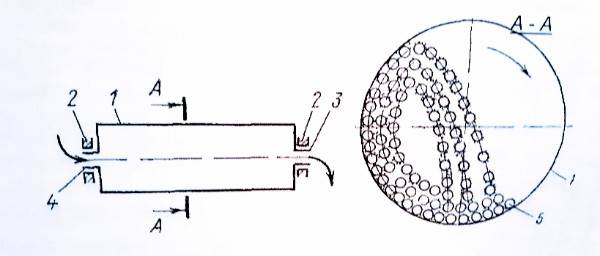

Рис. - 4 Принципиальная схема трубной мельницы:

1-барабан, 2-подшипники, 3, 4-цапфы, 5-шары

Барабан вращается в подшипниках 2. При вращении барабана шары под действием центробежной силы поднимаются вверх. Мельница работает непрерывно: тяжелые металлические шары поднимаются на небольшую высоту, достигнув определенной точки, в которой вес шаров оказывается больше центробежной силы, они открываются и падают, раздрабливая при ударе куски загруженного в мельницу материала. Вращение барабана вызывает также перекатывание мелющих тел относительно друг друга, и в результате материал, попадающий между шарами, истирается.

|

|

|

Для более эффективного использования истирающей способности мелющих тел используют стальные цилиндрики (цильпебс), имеющие отношение длины к диаметру около 1, 5. Истирающая площадь цильпебса в несколько раз больше, чем шаров того же диаметра, так как шары теоретически соприкасаются в одной точке, а цилиндры – по образующей линии.

Загружают материал в мельницу через полную цапфу 4, а разгружают-с противоположной стороны также через полную цапфу 3. Скорость поступления материала в мельницу должна быть равна скорости разгрузки готового продукта. С увеличением поступления материала производительность увеличивается, сокращается период продвижения материала через мельницу, но зерновой состав выходящего материала при этом становится крупнее. Мельницы устанавливаются горизонтально, размалываемый материал продвигается вследствие разности уровней.

Трубные мельницы разделены дырчатой перегородкой на две камеры. В первую камеру материал поступает в виде относительно крупных кусков, для разрушения которых требуется большая сила удара. Поэтому в первую камеру загружают шары большого диаметра от 60 до 100-110 мм, имеющие массу до 5-6 кг каждый. Во вторую камеру поступает материал уже в виде крупки. Для измельчения таких зерен не требуется большой силы удара, но число ударов должно быть велико, так как мелких зерен из крупных кусков образовалось очень много. Поэтому во вторую камеру загружают шары меньшего диаметра 30-60 мм, и цильпебс диаметром от 16 до 27 мм.

|

|

|

Материал вдоль барабана мельницы продвигается в результате непрерывного подпора со стороны загрузки, производимого новыми порциями, поступающими в мельницу. Таким образом, чем больше будет подано в мельницу материала, тем больше будет получено измельченного продукта. Однако время прохождения материалов в мельнице при этом будет меньше и, следовательно, помол окажется грубее.

Производительность мельницы определяют так: ее размеры, твердость размалываемого сырья, размеры кусков загружаемого сырья, необходимая степень его измельчения, масса и размеры мелющих тел, тип бронеплит, число оборотов, положение межкамерных перегородок и их живое сечение, равномерность питания мельницы.

В. В Товаров предложил пользоваться следующей эмпирической формулой для расчета производительности мельницы:

где Q – производительность мельницы, т/ч;

q- удельная производительность мельницы, кг на 1 кВт · ч расходуемой

энергии, при остатке на сите 008 10 % принимается 40 кг/кВт · ч;

a-коэффициент размалываемости, изменяющийся от 1 (клинкер вращающихся печей) до 3, 7 (мел);

b- поправочный коэффициент, учитывающий тонкость помола, изменятся от 0, 6 до 1, 4;

с- коэффициент, учитывающий тип мельницы, замкнутый или открытый цикл работы и количество камер, изменяется от 0, 9 до 1, 5;

V-объем помольной камеры, м3 ;

D-внутренний диаметр мельницы, м;

G-масс мелющих тел, т.

Важнейшим условием высокой производительности мельницы, которое не отражено в формуле, является равномерность питания. При перезагрузке мельницы материалом необходимо прекратить его поступление и только после окончания помола находящегося в ней материала возобновить питание. Правильность загрузки определяют по звуку, издаваемому шарами. Глухие удары являются признаком увеличенного питания мельницы, наоборот, резкие и сильные удары шаров по плитам футеровки – признак недостаточного питания.

Мельница перегруженная материалом, имеет низкую производительность: избыток материала нарушает свободное падение мелющих тел и смягчает силу удара. Шары, рассредоточенные в большом объеме материала, не могу эффективно истирать, они отделены друг от друга толстым слоем материала, отличающегося упругостью. Снижение производительности происходит и при недогрузке мельницы материалом. В этом случае часть энергии мелющих тел расходуется беcполезно: шары падают на обнаженные поверхности футеровки или размалывают друг друга.

|

|

|

Производительно работает мельница, если идет равномерное поступление материала при заполнении пустот между мелющими телами, что составляет около 15% объема. Слой материала на поверхности шаров не должен быть более 10 мм. Загрузка мельницы мелющими телами увеличивается при размалываемости мелкокускового и более мягкого материала. При размалывании крупных кусков твердого материала выгоднее загружать мельницу меньшим количеством шаров большего диаметра. При этом случайность столкновений с другими шарами будет наименьшей и вероятность полноценных ударов- максимальной. При загрузке камер шарами неодинакового размера производительность мельниц возрастает. Это правило – загружать мельницу шарами разного диаметра- распространяется как на трехкамерные, так и на однокамерные мельницы. В табл. 16 приведен рекомендуемый рецепт загрузки мельницы мелющими телами.

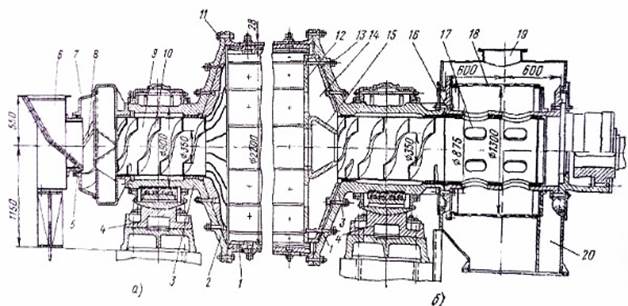

Мельница имеет центральный приводной механизм (рис. 5), она получает вращение от электродвигателя 4 через редуктор 3, приводной вал которого непосредственно связан с барабаном.

Мельница 3, 2*15 с центральным приводом и центральной разгрузкой (рис 6) имеет барабан 1 из стальных листов толщиной 26 мм. С торцов барабан закрыт днищами 2, переходящими в пустотелые цапфы 3. Цапфы опираются на цапфовые подшипники 4, которые воспринимают вес барабана и передают его фундамент. Днища крепят к цилиндрической части барабана болтами по всему диаметру.

Рис. - 5. Мельница 3, 2  15 м с центральным приводом механизмом.

15 м с центральным приводом механизмом.

1-Барабан, 2- междукамерная перегородка, 3-редуктор, 4-электродвигатель, 5-система централизованной смазки.

Барабана разделен по длине межкамерными перегородками, которые препятствуют перемещению мелких тел по длине барабана. В торце барабана со стороны разгрузочного устройства установлена разгрузочная решетка 12. Внутренняя часть барабана футеруется броневыми плитами из марганцовистой или хромистой стали. Толщина ( высота) плит от 50 до 110 мм в зависимости от диаметра мельницы. Броневые плиты крепятся к корпусу барабана болтами. В корпусе барабана предусмотрены люки, которые предназначены для проведения ремонтных работ и загрузки мелющих тел.

|

|

|

Загрузочное устройство ( рис. 6, а) мельницы состоит из чугунной наклонно расположенной течки 6. Течка установлена на стойке ( или отлита вместе с ней ), прочно прикреплённой к фундаментной плите( на чертеже не показана. ) Течка входит в торцовую часть загрузочной цапфы, называемой грушей 7 и вращающейся вместе с цапфой.

Рис. - 6 Трубная мельница 3, 2  15 м с центральным приводом и центральной разгрузкой

15 м с центральным приводом и центральной разгрузкой

А – разгрузочное устройство, б – разгрузочное устройство; 1 – барабан; 2 – днище; 3 – цапфы; 4 – подшипники; 5 – фетровые уплотнение; 6 – течка; 7 – груша; 8, 10 – винтовые лопасти; 9 – полость цапфы; 11 – болты крепления днища; 12 – разгрузочная решетка; 13 – соединительные болты решетки; 14 – разгрузочная полость; 15 – конус; 16 – разгрузочный патрубок; 17 – отверстия в патрубке; 18 – сито; 19 – патрубок аспирационной системы; 20 – патрубок для удаления крупных зерен.

Между течкой и грушей проложено пропитанное густой смазкой фетровое уплотнение 5, которое предупреждает пыление. В груше находится винтовая лопасть 8. захватывающая материал, поступающий нее из течка. Эта лопасть направляет материал в полость цапфы 9. Такие же лопасть 10 имеет и цапфа для перемещения материала в барабан мельницы.

Разгрузочное устройство (рис. 6, б) мельницы состоит из разгрузочной решетки 12, которая при помощи болтов 13 соединена с днищем 2. Решетка имеет отверстия, через которые измельченный материал из барабана попадает в полость 14, ограниченную днищем и решеткой. Затем с помощью лопастей и направляющего конуса 15, закрепленного в центре разгрузочной решетки, измельченный материал подает в разгрузочную цапфу. В разгрузочной цапфе, так же как и в загрузочной, имеются винтовые лопасти, посредством которых материал перемещается к разгрузочному патрубку 16, расположенному между цапфой и приводным валом мельницы.

Патрубок имеет отверстия 17, через которые измельченный материал попадает на цилиндрическое контрольное сито 18. Крупные частицы, а также возможные остатки мелющих тел задерживаются ситом, а готовый продукт направляется по кожуху для последующего транспортирования его на дальнейшую переработку.

Для отсоса запыленного воздуха из мельницы (аспирации) в кожухе сделан патрубок 19, присоединяемый к аспирационной системе.

|

|

|

|

|

|