|

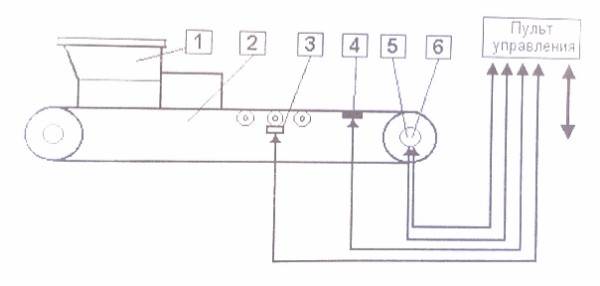

Рис. - 11. Тарельчатый питатель.

|

|

|

|

1-таркелка, 2-бункера, 3-обойма, 4-скребок, 5-ось скребка, 6- регулятор положения скребка, 7-вал питателя.

Основным рабочем частью питателя является тарелка (диск) 1, располагаемся под течкой бункера 2 с материалом. Через открытую течку материал ссыпается на тарелку питателя, вращающуюся со скоростью 4-8 об/мин, и размещается на ней в виде усеченного конуса с углом наклона образующих  равным углу естественного откоса материала.

равным углу естественного откоса материала.

Диаметр основания конуса материала на тарелке можно регулировать высотой установки обоймы 3, надето на течку бункера 2. Чем выше будет установлена обойма, тем больше высыпается материал на тарелку и тем больше окажется диаметр конуса

На тарелки горизонтально устанавливается скребок 4. При вращении тарелки скребок сбрасывает с нее строго определенную часть материала и таким образом осуществляется дозирование.

Изменять величину дозирования тарельчатым питателем можно несколькими приёмами, регулируя расстояние тарелки от течки бункера, скорость вращения тарелки или положение скребка. Последний способ наиболее прост и применяется чаще других. Положение скребка меняют, перемещая его вокруг оси 5. Тарельчатые питатели имеют диаметр тарелки 2400 мм, их производительность составляет от 3 до 35 м3/ч.

Отличаясь простотой устройства и надёжностью в работе, объёмные дозаторы имеют существенный недостаток: низкую точность дозирования, доходящую иногда до ±5-10%. Объясняется это тем, что объёмная масса материала зависит от степени его уплотнения. Чем сильнее уплотнён материал, тем больше его масса и тем больше материал подаёт объёмный питатель за одно и то же время. Это приводило к изменению процентного содержания компонентов. И как следствие увеличивалась доля некачественной продукции. В условиях рыночной экономики выпуск брака недопустим, т. к. приходится учитывать затраты на выпуск брака в стоимость готовой продукции и приводило к увеличению цены на цемент, тем самым снижая прибыль предприятия.

|

|

|

В связи с выше приведёнными недостатками «основные» тарельчатые питатели были полностью заменены весовыми дозаторами в 2003 г. В настоящее время на мельницах остались только «резервные» тарельчатые питатели, необходимые для работы мельницы на случай выхода из строя весовых дозаторов. Т. е. на одной мельнице установлены три дозатора и три питатели. После установки весовых дозаторов в несколько раз снизилась доля брака, увеличилось качество продукции, существенно облегчилась работа машиниста мельниц.

Весовые дозаторы обеспечивают точность дозирования материалов: ±0, 5% по массе. На ОАО Сухоложскцемент применяются весовые дозаторы с переменной скростью движения ленты. Дозатор – управляемый электронным контроллёром ленточный конвейер с регулируемым асинхронным, снабжённый тензометрической весоизмерительной системой и датчиком скорости движения ленты.

Дозаторы весовые автоматические непрерывного действия транспортные типы 4488ДН-У (далее – дозаторы) предназначены для воспроизведения и точного поддержания заданных значений массы дозы сыпучих материалов в единицу времени (рис. 12).

Рис. - 12. Весовой дозатор «Агроэсакорт» 4488ДН-У

Функциональная схема дозатора на рис. 13.

В процессе работы происходит непрерывное взвешивание материала, проходящего над весоизмерительным устройством, а также измерение скорости движения ленты. Система управления рассчитывает текущую производительность дозатора и при отклонении полученного результата от задания и должна формировать корректирующий сигнал на регулируемый частотный привод.

|

|

|

Одновременно с поддержанием задания по производительности производится подсчёт материала, прошедшего через дозатор.

Рис. - 13. Функциональная схема дозатора.

1 – приёмный бункер, 2 – ленточный конвейер (собственно дозатор),

3 – весоизмеритель, 4 – датчик оборота ленты, 5 – мотор-редуктор с асинхронным эл. двигателем, 6 – датчик скорости.

Дозируемый продукт поступает через приёмный бункер, на котором установлена подвижная формирующая заслонка, позволяющая регулировать высоту слоя продукта на транспортирующей ленте. Как правило, приёмный бункер крепиться к питающему бункеру через фланцевое соединение, в котором смонтирована штыревая заслонка.

В зависимости от физико- механических характеристик дозируемых материалов применяются различные варианты исполнения приёмного бункера: стандартный (для материалов с нормальной текучестью), клинкерный (для абразивных материалов), удлинённый (для материалов с плохой текучестью).

|

|

|