|

Очистка промышленных газов.

|

|

|

|

В циклонах на чистки пыли действуют центробежные силы, под действием которых пыль осаждается. Они наиболее эффективно работают при большой скорости движения газов. На предприятии установлены циклоны системы Крейзеля диаметром 1410 мм. Они осаждают частицы пыли размером более 10 мкм.

Принцип действия рукавных фильтров. При пропускании запылённого газа через ткань фильтра частички пыли задерживаются волокном, а очищенный воздух выбрасывается в атмосферу. Рукавные фильтры задерживают частицы менее 0, 5 мкм. Эти фильтры эффективно работают при скорости газа 0, 5-3 м/мин и температуре газового потока менее 80˚ C. Они используются в цементной промышленности для очистки аспирационного воздуха, содержащего тонкую сухую пыль.

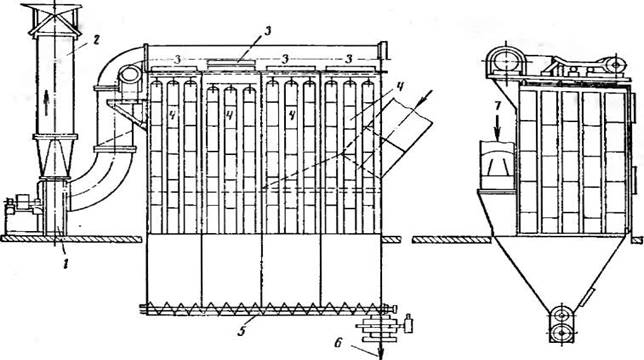

Рис. – 14 Рукавный фильтр

1 – центробежный вентилятор; 2 – выход очищенного воздуха; 3 – заслонки; 4 – рукава; 5 – шнек; 6 – место выпуска пыли; 7 – вход запылённого воздуха

Рукавный фильтр (рис. 1. 12) представляет собой короб, разделённый перегородками на 4 камеры. В каждой камере подвешены рукава 4, изготовленные из специальной ткани. В качестве фильтровальных тканей применяют синтетические ткани. Верхние отверстия рукавов закрыты металлической крышкой, а нижние открытые концы – закрепляются на цилиндрических выступах. Запылённый воздух через нижнее отверстие поступает в рукава, просасывается через ткань, оставляя на ней пыль, и очищенным удаляется в атмосферу. Рукава периодически встряхиваются для удаления скопившейся пыли, которая падает в бункер и удаляется шнеком 5.

Температуру газа в рукавном фильтре не следует повышать до границы термостойкости ткани во избежание её разрушения и снижать до температуры точки росы.

|

|

|

Для контроля работы рукавных фильтров на входе и на выходе установлены датчики разряжения. По разности показаний приборов можно судить о состоянии рукавов. Если разница мала – нарушена герметезация или произошел срыв рукавов. если же велика- фильтры забиты цементной пылью и их необходимо менять.

На данный момент показания приборов выведены в пультовую, сравнение из значений выполняет машинист. Операцию вычисления можно производить с помощью контроллера и полученному значению выводить результат. Далее выполнять сравнение значения с двумя установками. При выходе параметра за границы допуска выдавать сообщение о текущей неисправности. Это облегчит труд машиниста и улучшит контроль за работой оборудования.

Транспортирующие механизмы.

Сырьевые материалы перемещаются внутри цехов механическим и пневматическим транспортом. Средствами механического транспорта служат: для сыпучих материалов – конвейеры. В качестве механизмов пневматического транспорта сыпучих материалов применяют камерные насосы.

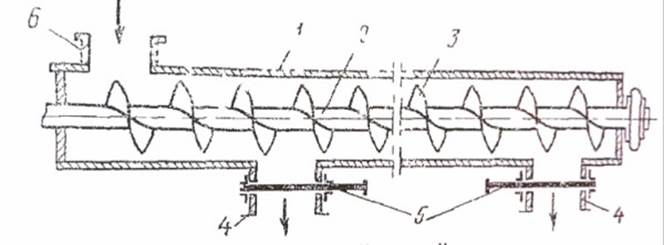

Винтовой конвейер представляет собой герметический неподвижный

металлический желоб 1 ( рис. 14), внутри которого находится вал 2 с винтовой лопастью 3. При вращении вала винтовая лопасть непрерывно перемещает материал от загрузочного патрубка 6. Дойдя до разгрузочного патрубка 4, материал выгружается из желоба. Винтовые конвейеры снабжают одним или несколькими разгрузочными патрубками в зависимости от количества мест разгрузки. Регулируют место разгрузки, открывая шибер 5 одного патрубка и закрывая шиберы других.

Рис. - 15 Винтовой конвейер

1-желоб, 2- вал, 3-винтовая лапость, 4-разгрузочный патрубок, 5-шибер, 6-разгрузочный патрубок

Винтовые конвейеры имеют диаметр винтовой лопасти 250 мм, производительность их 25м3/ч.

Длина конвейера 4, 5 м. Применяют их для горизонтального перемещения цемента мельчайшей фракции задерживаемой в фильмах для очистки аспирационного воздуха мельницы.

|

|

|

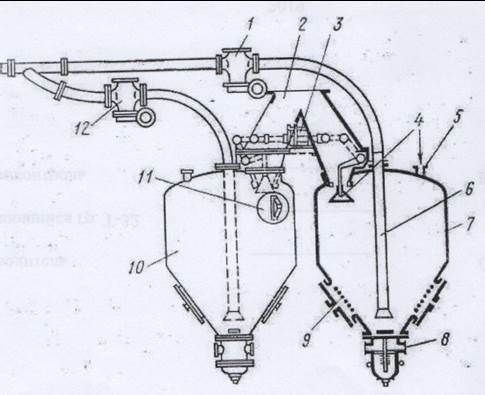

Цемент, выходящий из мельничной установки, транспортируется с помощью пневмокамерных наосов. Цемент, поступающий в одну камеру, под давлением сжатого воздуха выбрасывается в трубопровод. В это время материал заполняет вторую камеру. В цехе установлены камерные насосы с верхней выгрузкой материала ( рис. 15). Производительность таких насосов по цементу достигает 100 т/ч. Максимальная подача материалов по высоте 45м и по горизонтали до 500м. Применяется сжатый воздух, подаваемый под давлением до 5атм.

Рисунок - 16

1, 12-пробковые переключатели, 2- разгрузочная течка, 3- пневмоцилиндр управления клапанами, 4- конический клапан, 5, 8-штуцера, 6-разгрузочный патрубок, 7-правая камера, 9-поритые перегородки, 10-левая камера, 11-уровнемер.

Расход его около 0, 04 м3/кг материала. Недостаток их- значительная высота. Принцип действия их основан на попеременном образовании в одной из камер пылевоздушной смеси, которая затем сжатым воздухом выдавливается из камеры, поступает в трубопровод и транспортируется по нему. При этом если в правую камеру загружается цемент, то из левой в это время выталкивается пылевоздушная смесь.

Порошкообразный материал по загрузочной течке 2 при открытом клапане 4 поступает в правую камеру 7 при закрытом переключателе 1 на разгрузочном патрубке. Когда материал достигает уровнемера 11, сжатый воздух начинает поступать в пневмоцилиндр3. Поршень последнего отодвигается вправо и клапан 4 в правой камере 7 закрывается, а в лево 10 (к тому моменту уже пустой) открывается. Одновременно происходит переключение пробковых переключателей 1 и 12 на разгрузочных патрубках.

Для разгрузки камеры в нее вводят через штуцера 5 и 8 сжатый воздух, который заставляет перемещаться цемент по патрубку 6. Для хорошей аэрации цемента в конической части каждой камеры установлены пористые перегородки 9, через которые, подается сжатый воздух.

После освобождения от материала правой камеры клапаны 4 вновь переключаются и процесс наполнения и разгрузки камер повторяется.

Для правильной эксплуатации камерных насосов их оснащают манометрами, показывающими давление поступающего сжатого воздуха в транспортном трубопроводе и в камерах; счетчиком количества разгрузок камер и сигнальными лампочками, указывающими состояние камер – загрузку или разгрузку.

|

|

|

Перед пуском насоса проверяют давление воздуха, исправность всей системы, смазывают узлы, продувают сжатым воздухом транспортный трубопровод и проверяют работу устройства автоматического управления механизмами включения и выключения подачи воздуха и материала.

Убедившись, что вся система исправна, в одну из камер подают материал и насос включают в работу. Во время работы следует руководствоваться показаниями манометров и сигнальными лампочками, следить за исправностью всей системы.

Перед остановкой насоса прекращают подачу материала в камеру, разгружают ее, продувают транспортный трубопровод и прекращают подачу сжатого воздуха.

|

|

|