|

Критерии работоспособности ,

|

|

|

|

КАМСКАЯ ГОСУДАРСТВЕННАЯ ИНЖИНЕРНО-ЭКОНОМИЧЕСКАЯ АКАДЕМИЯ

Пособие по изучению

Курса: «Металлорежущие станки»

I Часть.

Составитель доцент Ведерников Ю.А.

Набережные Челны

Все страницы указанного вопроса читать

полностью.

Содержание

1.Технико-экономические показатели станков. 5

2.Понятие автомат и полуавтомат, цикл автомата. Проблемы

смены инструмента и обеспечение качества на автоматах. 13

3.Конструкция и наладка токарно-револьверного

полуавтомата на примере1Г340. 22

4.Конструкция и наладка токарно-револьверного автомата на

примере 1А136. 32

5.Принцип работы автомата продольного точения, фасонно-

отрезные автоматы. 43

6. Конструкция и наладка горизонтального

многошпиндельного полуавтомата на примере 1Б240-6. 51

7. Конструкция и наладка вертикального многошпиндельного

полуавтомата на примере 1К282. 59

8.Токарно-копировальные станки: назначение, принцип

работы. Фрезерно-копировальные станки. 67

9.Агрегатные станки, назначение, компоновки, основные

узлы, их разновидности. Устройство многошпиндельного

сверлильного агрегатного станка. 73

10. Конструкции, компоновки и наладка токарных станков с ЧПУ. 82

11. Конструкции токарных обрабатывающих центров.

Конструкции узлов полярной координаты. 96

12. Конструкции и назначение фрезерно-сверлильно-

расточных обрабатывающих центров. 123

13. Конструкции инструментальных магазинов

обрабатывающих центров. Кодирование инструментов. 139

14. Наладка фрезерно-сверлильно-расточных

обрабатывающих центров. 173

15.Обзор конструкций станков с ЧПУ, зубофрезерные, шлифова-

льные, агрегатные. 185

|

|

|

16.Особенности эксплуатации станков с ЧПУ. 195

17.Автооператоры, манипуляторы с ручным управлением,

сбалансированные манипуляторы в машиностроении. 201

18.Термины и определения в области робототехники. Основные показатели

промышленных роботов. Общие характеристики и классификация. 210

19. Координаты промышленных роботов. Структурные и

кинематические схемы основных станочных промышленных роботов. 220

20.Модульные конструкции промышленных роботов,

основные узлы, захватные устройства промышленных роботов. 225

21.Основы проектирования промышленных роботов. 230

22.Порядок проектирования и документация МРС. 235

23.Пути ускорения проектных работ. Роль вычислительной техники.

Вопросы патентоспособности и патентной чистоты проектируемых станков.

Стандартизация, унификация и агрегатаирование в станкостроении. 238

24.Основы художественного конструирования в МРС.

Эргономические требования. Требования к технике безопасности

производственной санитарии и экологичности к промышленному

оборудованию. Технологичность деталей и узлов МРС. 250

25.Модель для оценки работоспособности станка.

Процессы, протекающие при работе станка. 270

26.Начальные показатели качества станка. Точность, прочность,

жесткость, сопротивление усталости, динамическая точность. 279

27.Стойкость станка к действию вредных процессов: колебательные

процессы, износостойкость деталей и узлов станка. 285

28.Анализ приводов главного движения, используемых в МРС.

Требования к приводам главного движения. 288

29.Определение исходных данных для проектирования

привода главного движения. 289

30.Компановки приводов главного движения для станков

нормальной и высокой точности. 293

31.Графоаналитический расчет коробок скоростей. Граничные условия. 294

32.Простые и сложные структуры коробок скоростей.

Переборная группа. 299

|

|

|

33.Проектирование приводов главного движения с

использованием многоскоростных электродвигателей. 306

34.Проектирование приводов главного движения с

использованием вариаторов. 307

35.Способы управления переключением скоростей, блокировки. 310

36.Выбор двигателя. Динамика привода главного движения. 323

37.а)Приводы главного движения в станках с ЧПУ. Характеристики,

требования к характеристикам приводов главного движения. б)Двигатели в приводах

главного движения станков с ЧПУ. Их характеристики. 328

38.Конструкции механизмов автоматической смены

инструмента в шпинделях станков с ЧПУ. 350

39.Проектирование приводов главного движения станков с ЧПУ. Особенности

конструкций приводов главного движения станков токарной группы с ЧПУ. Особенности

конструкций приводов главного движения станков с ЧПУ фрезерно-сверлильно-расточной

группы. 355

40. Ременные передачи в приводах главного движения станков с ЧПУ. 374

Вопрос 1: Технико-экономические показатели станков

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ И КРИТЕРИИ

РАБОТОСПОСОБНОСТИ

Целью любого технологического процесса является достижение результата (процесса изготовления детали) при минимальных затратах. Характерными критериями для этого являются качество, производительность и стоимость обработки (рис. 1.1). В зависимости от того, в какой мере станок удовлетворяет указанным критериям, можно говорить о совершенстве конструкции.

Рис. 1.1. Оценочные критерии

Для оценки качества станка используют набор показателей, среди которых необходимо выделить:

1)обобщенные (базисные) показатели: эффективность, производительность, гибкость, надежность;

2)показатели технических характеристик: точность, габариты рабочего пространства, силовые показатели и др.;

3) экономические показатели: экономическая эффективность, себестоимость и т.п.;

4) показатели автоматизации: уровень автоматизации (показатель, равный отношению времени автоматической работы оборудования к общему фонду времени его использования), возможности системы управления и т.п.;

5) показатели социального эффекта: степень безопасности в работе, удобство управления и обслуживания, экологическое воздействие на среду, ресурсосбережение и т.п.

|

|

|

Технический уровень станка не может быть в полной мере оценен только по набору некоторых даже весьма важных показателей. Он, кроме того, характеризуется наличием современных конструкторских решений, отражающих уровень реализации новейших достижений науки и техники, совокупностью конструктивных технологических и экономических особенностей, обеспечивающих эффективное использование станка.

Указанные выше технико-экономические показатели достигаются при соблюдении в процессе конструирования, изготовления и эксплуатации некоторых условий, позволяющих обеспечить критерии работоспособности, к которым можно отнести жесткость, прочность, износостойкость, теплостойкость и виброустойчивость.

§ 1.1. Технико-экономические показатели

Эффективность. Эффективность является комплексным показателем, который определяет, в какой мере реализуется главное назначение оборудования—обеспечить обработку с меньшими затратами при требуемой производительности.

Эффективность станков Е (шт./руб.):

Emax = N/∑З, (1.1)

где N —количество деталей, обрабатываемых на станке за год; ∑ 3— сумма годовых затрат на их изготовление.

При проектировании или выборе оборудования следует стремиться к максимальной эффективности, т.е. к увеличению выражения (1.1), что имеет место при превышении роста производительности над увеличением затрат.

Производительность. Производительность станка определяет его способность обеспечить обработку определенного числа деталей нужного качества в единицу времени.

Для оценки станочного оборудования используются различные показатели производительности, наиболее распространенными из которых является штучная производительность (шт./год). Она выражается числом деталей, изготовленных в единицу времени при непрерывной безотказной работе:

Nшт = Т0/ Т,

где То—годовой фонд времени; Т = tp + tB— время цикла изготовления детали; tp —время обработки деталей резанием; tB —время на все виды вспомогательных операций, не совмещенных во времени с обработкой деталей.

|

|

|

При изготовлении разных деталей определяют среднее время изготовления ряда из них и находят производительность обработки "усредненной" детали.

Штучная производительность оборудования связана с годовым выпуском деталей коэффициентом использования станка ŋп,

показывающим долю времени работы оборудования в общем фонде времени:

где Т р, Тп —время  работы и простоев соответственно.

работы и простоев соответственно.

Суммарное время простоя складывается из собственных простоев ∑Тс машины (например, связанных с ремонтом, сменой и регулированием инструмента и т.п.) и организационно-технических простоев,, ∑Топ за тот же период времени (отсутствие заготовок, несвоевременный приход рабочего и т.п.).

Величину

(1.2)

(1.2)

называют коэффициентом технического использования станка, который характеризует долговечность, надежность механизмов, стабильность техпроцесса (для станков с ЧПУ ŋ == 0,73).

Для сравнительной оценки оборудования иногда используют другие условные показатели производительности.

Производительность формообразования измеряют площадью поверхности, обрабатываемой на станке в единицу времени.

Производительность резания определяет объем материала, снятого с заготовки в единицу времени. Этот показатель используют для -' оценки черновой обработки или для сравнения различных технологических способов размерной обработки.

Основные пути повышения производительности:

— рост технологической производительности за счет увеличения скорости резания, подачи, суммарной длины режущих кромок, участвующих в работе;

— совмещение рабочих и вспомогательных операций во времени (применение непрерывных методов обработки—бесцентрового шлифования, накатки резьбы и т.п.);

— сокращение времени на вспомогательные движения (холостые ходы), например, за счет совершенствования приводов, увеличения скоростей ускоренных перемещений;

— уменьшение всех видов внецикловых потерь за счет применения комплексной автоматизации. Например, автоматизация смены инструмента снижает потери времени на его замену.

Гибкость. Под гибкостью станочного оборудования понимается способность к быстрому переналаживанию для изготовления

других, новых деталей при допустимых затратах, Она определяет способность производственной системы приспосабливаться к изменениям рыночной конъюнктуры (регулирование объема производства, создание новых изделий).

При обычной механической обработке доля непроизводительного времени может достигать 95% общего времени нахождения детали в цехе. В гибком производстве с развитой системой управления непроизводительные потери времени значительно уменьшаются. Это сокращает разрыв времени между заказом продукции и ее выпуском и позволяет свести к минимуму склады готовой продукции (рис. 1.2). Качественная оценка гибкости складывается из следующих показателей.

|

|

|

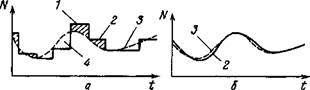

Рис. 1.2. Влияние гибкости оборудования на ритмичность выпуска: а) и б) —соответственно обычный и гибкий участок механической обработки; J —склад готовых деталей; 2 — производство деталей; 3 —заказные детали; 4 —недополученные заказы деталей; N —количество деталей, т—время

Универсальность —способность обрабатывать резанием детали заданной номенклатуры Я без модернизации оборудования. Отношение годового выпуска N к номенклатуре деталей Я определяет серийность S = N/H.

Переналаживаемость определяется потерями времени и средств на переналадку станочного оборудования при переходе от одной партии заготовок к другой. Переналаживаемость, являясь мерой гибкости, зависит от числа Р партий деталей, обрабатываемых на оборудовании в течение года (совпадает с числом переналадок). При этом средний размер партии ŋСр = N/P. При годовом выпуске деталей N

Н ≤ Р ≤ N.

Для каждого вида станочного оборудования существуют вполне определенные затраты на переналадку.

С увеличением числа деталей п в партиях затраты на переналадку снижаются, но при этом увеличиваются затраты на хранение заготовок (незавершенное производство (рис. 1.3)).

образом, для каждого вида станочного оборудования существует оптимальный размер партии л0пт обрабатываемых деталей. Чем он меньше, тем большей гибкостью обладает оборудование.

Приспособляемость — способность оборудования обрабатывать различные детали сверх заданной номенклатуры посредством регулировок или путем самонастраивания.

Повторяемость — способность обрабатывающей системы повторять ранее выполненные работы после завершения новой работы.

Адаптивность —способность к восприятию изменений условий производства.

Рис. 1.3. Оптимизация размера партии v

гибкого производства /-суммарные Косвенной количественной

затраты; 2—затраты на незавершенную оценкой гибкости может служить

продукцию; j-затраты „а переналадку отношение ПОдГОТОвительнО за-

ключительного времени tпз к суммарному штучно-калькуляционному ∑t шт.к. Чем меньше доля tm, тем выше гибкость.

Надежность. Под надежностью станочного оборудования понимается свойство выполнять заданные функции (обрабатывать детали с требуемой точностью и производительностью), сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. Нарушение работоспособности вызывается отказом.

Отказом называют случайное событие, заключающееся в выходе из строя какого-либо элемента или в нарушении работоспособности машины. При отказе продукция не выдается или является бракованной. Отказы могут быть связаны с разбросом параметров заготовок, потерей первоначальной точности станка из-за износа важнейших его деталей (направляющих, винтов).

Классификация отказов.

1. Постепенные (износные) отказы возникают вследствие ухудшения первоначальных параметров изделия. Чем дольше работало изделие, тем больше вероятность износных отказов (рис. 1.4,а). Такие отказы обычно подчиняются закону нормального распределения, для которого характерны два показателя—средняя наработка на отказ

tcp = 1/N ∑ t среднее квадратическое отклонение:

где No —число испытуемых элементов; t —наработка на отказ i-го

элемента.

2. Внезапные отказы возникают в результате неблагоприятного сочетания факторов и внешних воздействий (кривая 2 на рис. 1.4,6),

Рис.1.4. Характер изменения постепенных (а) и внезапных (б) отказов во времени t;

х —выходной параметр (например, точность); [х] —допустимое изменение выходного

параметра; 1 —кривая изменения выходного параметра; 2 —кривая вероятности

сочетаний случайных факторов, влияющих на выходной параметр

приводящих в какой-то момент времени т к резкому изменению характера изменения выходного параметра (кривая 1). Основным признаком внезапного отказа является его независимость от длительности предыдущей работы изделия.

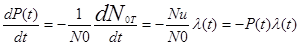

Интенсивность таких отказов (т.е. вероятность отказов в единицу времени) обычно постоянна, т.е. λ(t) = 1/tcp = const.

Вероятность безотказной работы подчиняется экспоненциальному закону, для которого характерна равная надежность за любые одинаковые промежутки времени.

Средняя наработка на отказ: tcp = 1/λ, среднее квадратическое

отклонение: σ = 1/λ.

В зависимости от последствий, вызываемых отказами, их можно разделить на отказы функционирования и параметрические.

Отказы функционирования (поломка, заклинивание и т.п.) приводят к тому, что станок не выполняет своих функций.

Параметрические отказы вызывают изменения выходных характеристик (параметров станка), превышающие допустимые нормы (например, точности). Параметрические отказы, связанные в основном с износом, являются наиболее характерными для станков.

Показателями надежности являются безотказность, долговечность и ремонтопригодность.

Безотказность станка (надежность в узком смысле слова) — свойство станка сохранять работоспособность в течение некоторого времени.

Вероятность отказа по результатам испытаний No элементов, из которых отказали Nт = No - Nи, a Nи оказались исправными, определяют по формуле

Q(t) = Noт/No; (1.4)

вероятность безотказной работы

P(t) = 1 - Q(t) = Nи/N0; ' (1.5)

интенсивность отказов

λ(t) = 1/ Nи*d Noт/dt

Представляя вероятность безотказной работы (1.5) в зависимости от интенсивности отказов (1.6), имеем:

P(t)=exp(-

При постоянной интенсивности к отказов вероятность безотказной работы выражается экспонентой  . Вероятность безотказной работы станка как сложной системы, состоящей из п независимых элементов, соединенных последовательно, представляют в виде

. Вероятность безотказной работы станка как сложной системы, состоящей из п независимых элементов, соединенных последовательно, представляют в виде

1 где Pi(t) —вероятность безотказной работы i-го элемента.

Долговечность станка— свойство сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до предельного состояния (выход за пределы норм точности, средний и капитальный ремонт).

Ремонтопригодность станков —приспособленность к предупреждению, обнаружению и устранению неисправностей (отказов) путем технического обслуживания и ремонта.

Комплексным показателем надежности станков является коэффициент технического использования (1.2).

Отметим наиболее характерные пути повышения надежности.

1. Надежность в значительной степени определяется основной идеей машины: методом формообразования, компоновкой, кинематической структурой. Наиболее прогрессивны станки с непрерывными

(желательно простыми) процессом формообразования и движениями (обработка зубчатых колес методом обкатки, взамен метода единичного деления и т.п.).

2. Повышение стойкости станка к внешним и внутренним возмущениям (виброизоляция с помощью специальных фундаментов, применение бесконтактных опор, создание станков с минимальным

силовым воздействием, например, лазерная обработка и т.п.).

3. Применение механизмов, приспосабливающихся к изменяющимся условиям эксплуатации (самоустанавливающиеся и само

смазывающиеся механизмы).

4. Диагностирование является эффективным средством повышения надежности. При этом с помощью датчиков осуществляют непрерывный сбор текущей информации о состоянии станка и его важнейших узлов и деталей. Полученные данные используют для корректировки условий эксплуатации станка.

Среди показателей технической характеристики наиболее значимыми являются точность, силовые и скоростные параметры, металлоемкость, габариты рабочего пространства и другие.

Производительность станков существенно зависит от силовых параметров, к которым относятся мощность приводов, допустимые усилия резания, максимальный момент и т.п.

Увеличение мощности главного привода примерно пропорционально повышает производительность, но при этом растет и металлоемкость. С учетом того, что в резании участвуют составляющие силы резания Fz в направлении скорости резания V и составляющие силы резания Fx в направлении подачи S, мощность, затрачиваемая на резание, запишется в следующем виде:

P = FZV+ FXS = PV + Ps.

Мощностью подачи Ps можно пренебречь. Мощность, а также допустимые усилия резания изменяются примерно линейно в зависимости от основного размера станка, а момент—примерно пропорционально квадрату основного размера.

Для рационального назначения параметров силовых элементов станка (зубчатых колес, валов и др.) необходимо учитывать эффективность использования станка у заказчика по мощности. Для этого можно пользоваться средней приведенной мощностью. Она определяется отношением электроэнергии, потребляемой станком в течение времени его работы, к этому времени и к номинальной мощности двигателя (по статистике для универсальных станков она составляет примерно 0,3).

Для улучшения использования вновь проектируемых станков по мощности нужно располагать сведениями о настоящих и будущих технологических задачах, стоящих перед потребителями станков. То же самое нужно учитывать для объективной оценки рабочего пространства станка.

Точность. Точность станка непосредственно влияет на точность изготовления деталей. Из пяти видов погрешностей, образующихся на деталях,—погрешности размеров, отклонения расположения поверхностей, отклонения формы, волнистости и шероховатости—на возникновение первых четырех станок влияет решающим образом. На рис. 1.5 приведены наиболее характерные источники возникновения погрешностей в станках.

Среди погрешностей формообразования отметим ошибки, связанные с аппроксимацией δ траектории и интерполяцией; ошибки настройки ∆β (например, подбора колес гитары дифференциала при обработке косозубых колес); ошибки самого процесса формообразования ∆f, в частности, при обработке зубчатых колес червячной фрезой.

Существенное влияние оказывают технологические погрешности, например, закрепления и базирования заготовки и инструмента. Смещение детали 1 на величину е при закреплении в патроне токарного станка; погрешность установки a1 детали 1на столе 2 станка и погрешность самого стола-спутника а2 при базировании, например на штифты 3 и 4, составляют значительную долю {до 50%) в общем балансе погрешностей.

Геометрические погрешности, связанные с изготовлением, сборкой, тепловыми и упругими деформациями, являются характерными для всех без исключения станков.

Погрешности изготовления вызывают биение шпинделя 1, погрешности перемещения узлов и т.п. Температурные деформации д t стойки / от тепла Q шпиндельной бабки 2 могут составлять от 30 до 70% общей погрешности станка. Упругие деформации δу в первую очередь при изменении параметров (вылета шпинделя 1) носят боле стабильный характер, чем тепловые, и позволяют использовать раз личные эффективные методы для их компенсации.

Износ инструмента может оказать такое же влияние на точность, как и собственные геометрические погрешности станка. Использование инструментов с малым размерным износом (синтетического, керамического) улучшает условия получения точности.

Погрешности позиционирования являются специфическими для станков с ЧПУ. Они определяют разность между требуемым и  фактическим положениями узла при его перемещении. Здесь решающее влияние оказывают привод, измерительная система, трение в направляющих перемещаемого узла.

фактическим положениями узла при его перемещении. Здесь решающее влияние оказывают привод, измерительная система, трение в направляющих перемещаемого узла.

Характер изменения скорости подачи S в процессе подхода к требуемой точке 1 из точки 2, динамические характеристики (соотношение собственных частот механической и электрической частей привода), тип привода (следящий, шаговый) оказывают влияние на точность. Тип датчика / обратной связи и место его установки сказываются на погрешности позиционирования решающим образом. Характер изменения сил трения в направляющих и тяговых устройствах перемещаемых узлов, разброс (6σ) этих сил в области малых скоростей (при подходе к заданной точке) приводит к скачкообразному движению и возникновению погрешности ∆х.

Кинематические ошибки характеризуют отклонение действительного передаточного отношения кинематической цепи от" заданного в любой момент времени.

Ошибки связаны в первую очередь с погрешностью δ изготовления винтов 1, зубчатых колес, с погрешностью е установки полумуфт 1 и 2, и т.п. Обеспечение кинематической точности особенно важно в зубо- и резьбообрабатывающих станках, делительных столах и т.п.

Динамические погрешности возникают от колебаний различных видов.

Вынужденные колебания, например, при дисбалансе е обрабатываемой детали /; параметрические колебания, вызванные, например, различной податливостью δ и δ 1 колец подшипников различных типов в зависимости от угла поворота φ; автоколебания на собственной частоте с амплитудой А, например, при растачивании отверстия заготовки 1 приводят к возникновению динамических ошибок.

Отметим наиболее распространенные пути повышения точности:

1) совершенствование метода формообразования;

2) применение компоновок, обеспечивающих более высокую точность;

3) повышение геометрической точности деталей и узлов;

4) использование коррекционных механизмов (например, при обработке червячных колес);

5) применение адаптивных систем управления точностью.

Критерии работоспособности,

В процессе эксплуатации станочное оборудование подвергается разнообразным внешним и внутренним воздействиям. Наиболее характерными являются воздействия от сил резания, сил сопротивления (трения) и сил инерции перемещающихся узлов. При колебаниях температуры происходит коробление деталей, изменение вязкости масел, что может приводить к изменениям протекающих в станках процессов. Станки подвергаются также воздействиям химической (коррозии, окислительные процессы) и электро-магнитной энергии.

Для нормальной эксплуатации необходимо создать условия, препятствующие возникновению недопустимых отклонений при эксплуатации и обеспечивающие работоспособность.

Жесткость. Под жесткостью понимают способность системы сопротивляться появлению упругих перемещений (деформаций) под действием нагрузки F, и она выражается отношением приращения силы d F к приращению перемещения dδ:

С = dF/dδ.

Угловая жесткость—это отношение приращения момента dM к приращению угловой деформации d<p, вызванной действием момента

См = dM/dφ.

Понятием, обратным жесткости, является податливость

λ = 1/С.

При линейных зависимостях между силами и деформациями, характерных для растяжения-сжатия изгибного и крутильного деформирования деталей, отношение приращений можно заменить отношением величин:

C = F/δ, См = М/φ.

На рис. 1.6, а,б приведены схемы деформаций изгиба и кручения балок, для которых величина деформации и жесткость определяются соответственно по формулам:

и

и  ,

,  и

и

Методы повышения жесткости:

1. Создание предварительного натяга (в подшипниках, направляющих качения и т.п.).

2. Уменьшение числа элементов и стыков в силовом потоке и повышение качества обработки стыков.

3. Применение рациональных сечений деталей.

Прочность. Поломки деталей станков являются следствием

неправильной эксплуатации или расчета. В зависимости от условий работы отдельных деталей характер их разрушений и методика расчета сильно отличаются.

1. Усталостные разрушения возникают при переменных нагрузках (например, из-за прерывистости резания). Наиболее часто от усталости разрушаются зубчатые колеса, валы, подшипники качения и т.п. Так как на детали станка действуют различные по величине и продолжительности нагрузки, то необходимо учитывать их суммарное влияние на усталость.

Обычно используется линейная гипотеза суммирования усталостных повреждений. При этом оперируют с эквивалентными числами циклов нагружений или с эквивалентными нагрузками.

При этом уравнение кривой усталости имеет вид

∑σini= С = const,

где т —показатель степени. Для контактных напряжений т = 3, при расчете на изгиб т = 6,..., 9 (зависит от термообработки), oi —напряжение, действующее щ циклов.

2. Пластические деформации деталей из вязких материалов

(искривления валов, обмятие шпонок, осадка пружин и т.п.).

3. Хрупкие разрушения, наблюдаемые в деталях из маловязких

материалов, при действии ударных нагрузок (зажимные цанги, корпуса патронов, вилки переключений скоростей и т.п.).

Ответственной задачей является выбор коэффициентов запаса прочности (коэффициента незнания):

S = S1,S2, S3, где S1 = 1,..., 1,5 отражает достоверность определения расчетных нагрузок и напряжений; S2 зависит от однородности механических свойств материала (для деталей из поковок и проката S2 = 1,..., 1,5; для других деталей S2 = 1,5,..., 2,5); S3 = 1,2..., 1,5 отражают специфические требования безопасности.

Износостойкость. Подавляющее число станков и их деталей выходят из строя вследствие износа. Изнашивание—процесс

пазруш6111151 и отделения материала с поверхности твердого тела. Износ ограничивает долговечность деталей станков по следующим критериям работоспособности: 1) по потере точности; 2) по снижению КПД и прочности (зубчатые, червячные передачи); 3) по возрастанию шума.

Теплостойкость. В результате нагрева возникают следу

ющие вредные для работы станка явления.

А. Понижение точности станка. При этом на точность влияют температурные деформации, вызываемые как неравномерным, так и равномерным нагревом деталей. Температурные деформации сказываются на точности:

1) из-за разных коэффициентов линейного расширения а деталей;

2) вследствие непостоянного температурного поля в пространстве, что иллюстрируется примером на рис. 1.8. Разница температуры t1 и t2 в 10 ° по высоте станка при эксплуатации портального станка с

шириной портала / = 6000 мм приводит к деформации:

2∆l = al∆t~ 11,2- 10-6 ■ 6000 • 10° ~0,7 мм;

3) из-за разной тепловой инерции деталей или их элементов. Обычно нагревание деталей во времени t и их элементов подчиняется экспоненциальному закону (рис. 1.9), поэтому деформация δt определяется по формуле δt = δо(1 - e~at), где а—параметр, зависящий от коэффициента теплоотдачи, теплоемкости, масла, размеров деталей или их элементов.

Поэтому постоянные времени Т отдельных элементов детали различны, что приводит к деформациям даже при равномерном изменении температуры окружающей среды.

Б. Изменение величин зазоров в подвижных соединениях и искажение геометрии сопряжений.

В. Снижение защитной способности масляного слоя, разделяющего трущиеся детали и, как следствие, повышенный износ (направляющих, зубчатых колес).

Г. Понижение стойкости инструмента.

При анализе тепловых процессов используют уравнение теплового баланса и закономерности, определяющие процессы теплоотвода и теплопередачи.

Виброустойчивость. Под виброустойчивостью понимают способность станка работать в требуемом диапазоне режимов без недопустимых колебаний.

В станках основное распространение имеют

1) вынужденные колебания, вызываемые внешними периодическими силами (неуравновешенностью вращающихся деталей, погрешностью изготовления передач, прерывистым процессом резания и т.п.);

2) параметрические колебания (см. рис. 1.5), возникающие при наличии переменного параметра, аналогичного действию изменяющейся силы;

3) автоколебания или самовозбуждающиеся колебания, являющиеся наиболее распространенными в станках. В них возмущающие силы вызываются самими колебаниями, например, фрикционные автоколебания, связанные с падением силы трения при повышении скорости.

Расчеты на колебания проводят для упругой системы станка в целом, в которых учитываются упругие и контактные деформации, демпфирование в стыках, взаимодействие упругой системы с процессом резания и с приводом.

Одним из основных методов улучшения динамических характеристик является повышение жесткости конструкций. Это реализуется при использовании, например, стальных базовых деталей, обеспечивающих, кроме того, меньшую массу.

Повысить виброустойчивость можно перераспределением масс внутри станка. Следует уменьшить массу тех узлов, в которых ожидаются максимальные амплитуды.

Эффективным способом улучшения виброустойчивости является повышение демпфирования. Оно достигается за счет применения гидростатических направляющих и скольжения, расположением стыков и направляющих перпендикулярно основным формам колебаний, за счет использования новых материалов (полимербетона, в котором демпфирование выше в 7—10 раз). Применение демпферов (с вспомогательной массой, фрикционных) также повышает виброустойчивость, но в узком диапазоне частот колебаний.(Станочное оборудование автоматизированного производства В.В. Бушуев.Т.1.-М.: Изд-во «Станки»,1993.584с.)

|

|

|