|

Кулачковый привод и группы автоматов

|

|

|

|

В этой главе рассмотрены в основном токарные автоматы и полуавтоматы с механической базой автоматизации, в основе которой лежит кулачковыйпривод. Автоматическое управление циклом этих станков осуществляется с помощью распределительного вала, на котором сидят кулачки различной конфигурации, связанные системой рычагов, зубчатых и других передач с исполнительными механизмами станка — суппортами, механизмом зажима и подачи и пр. При вращении распределительного вала кулачки приводят в движение соответствующие исполнительные механизмы. Последовательность движений определяется относительным расположением кулачков на распределительном валу. Обычно за один оборот распределительного вала происходит полная обработка одной заготовки.

По форме кулачки разделяются на дисковые (фиг. I, 88, а) и цилиндрические (фиг. I, 88, б).

С помощью дисковых кулачков удобно передавать движения с малой длиной пути и в плоскостях, перпендикулярных оси вращения кулачка. Цилиндрические кулачки используются обычно для осуществления более значительных перемещений и в плоскостях, параллельных оси вращения кулачка или проходящих через эту ось.

По конструкции кулачки подразделяются на цельнофрезерованные и с накладными кривыми. Конструктивной разновидностью цилиндрического кулачка является торцовый кулачок, или кулачок колокольного типа, представляющий собой полый цилиндр с кривой, выполненной на одном из его торцов.

По некоторым особенностям управления циклом автоматы можно подразделить на три группы.

К первой группе относят автоматы, которые имеют один распределительный вал, управляющий как основными (рабочими), так и вспомогательными (холостыми) движениями и вращающийся с постоянной для

|

|

|

данной настройки скоростью. В автоматах этой группы неизбежны значительные потери времени на холостые движения, так как число оборотов распределительного вала определяется скоростью медленных рабочих движений. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно и оправдывается ее простотой.

Ко второй группе относят автоматы также с о д н и м распределительным валом, которому в течение цикла сообщаются две скорости вращения — малая и большая. На малой скорости вращения распределительного вала выполняются рабочие движения, на большой — холостые. Приочевидных преимуществах такой схемы ее основным недостатком является невозможность получения значительной разницы между обеими скоростями вращения распределительного вала. Это объясняется тем, что этот вал с сидящими на нем кулачками рабочих и холостых движений имеет довольно большой момент инерции, вызывающий ударную нагрузку в механизмах переключения при переходе с одной скорости на другую. По такой схеме выполняются автоматы для работ с относительно малым количеством холостых движений.

К третьей группе относят автоматы, имеющие, кроме распределительного вала, вращающегося с малой скоростью и осуществляющего рабочие движения и управление циклом, быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью сидящих на нем барабанов с упорами. По такой схеме выпускают автоматы, предназначенные для обработки деталей наиболее сложной конфигурации, для чего необходимо значительное число вспомогательных движений.

ПРОБЛЕМА АВТОМАТИЗАЦИИ СМЕНЫ И РЕГУЛИРОВАНИЯ РЕЖУЩИХ

ИНСТРУМЕНТОВ

Как было сказано выше, одним из основных факторов, влияющих на производительность рабочих машин, являются потери второго вида.

|

|

|

До последнего времени при проектировании режущего инструмента основное внимание уделялось режущей кромке.

Покажем, что и нережущая часть инструмента — его хвостовик — имеет важное значение. Зачастую совершенствованием метода крепления инструмента можно также повысить производительность станка. Как было показано, производительность увеличивается с ростом коэффициента использования

Фиг. 97. Типовой резец с креплением пластинки твердого сплава силами

резания:

1— корпус резца; 2 — пластинка твердого сплава; 3 — литой стружкозавиватель из

быстрорежущей стали, армированной карбидом бора; 4 — шток; 5 — пружина;

6 — штифт; 7 — болт со сферической головкой для настройки резца на размер.

инструмента ŋи, который в свою очередь зависит от С0 = t/Т

Сократить Со, скажем в 2 раза, можно как увеличением стойкости инструмента То, так и уменьшением времени смены инструмента

На фиг. 97 показан типовой резец с пластинкой твердого сплава, хвостовик которого позволяет настраивать резец на размер вне станка, благодаря наличию микрометрического винта. Шлифованные базовые поверхности хвостовика дают возможность быстро устанавливать его в мерный паз.1

Известно, что одинаковую форму хвостовика могут иметь инструменты, предназначенные для совершенно различных работ. Например, сверло имеет такой же хвостовик, как развертка или метчик. Это обстоятельство имеет большое значение при конструировании держателей для различных видов инструментов, так как дает возможность применять аналогичные типы держателей для различных групп инструментов.

Все вышеуказанное дает основание классифицировать резцедержатели по форме хвостовика (месту крепления) инструментов, что позволяет определить, какой вид хвостовика обеспечивает большую точность установки и быстросменность.

Анализ различных методов крепления и регулирования инструментов имеет большое практическое значение в повышении производительности.

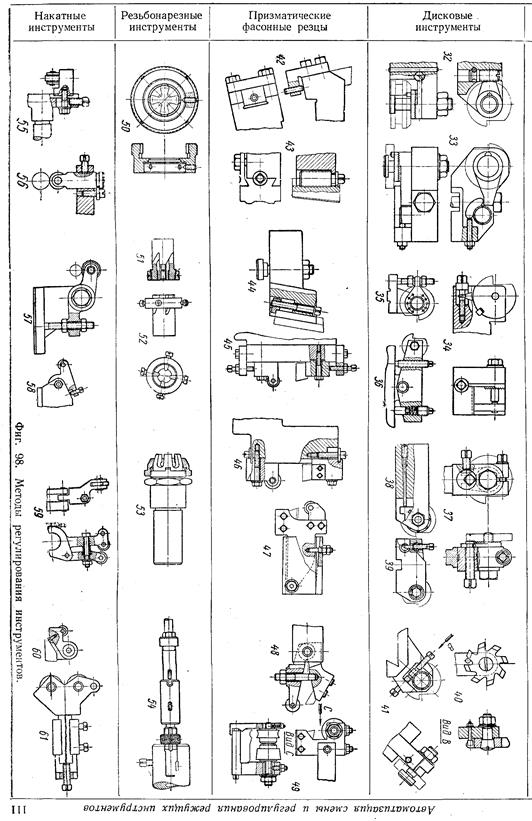

К инструменту и к узлам их крепления предъявляются требования быстросменности, надежности крепления, точности установки, простоты и надежности регулирования на размер, возможности автоматической компенсации износа инструмента и т. д. Различные методы регулировки инструментов показаны на фиг. 98.

|

|

|

С развитием автоматостроения, с введением в эксплуатацию сложных агрегатных станков и автоматических поточных линий все острее встает вопрос о сокращении простоев этих машин из-за подналадки и смены инструментов. В то время, как в простых станках при регулировании инструментов останавливается процесс работы только на данном станке, в автоматических линиях выход из строя того или иного инструмента ведет к простою всей линии станков, участвующих в обработке данного изделия (см. главу IX). Для сокращения потерь рекомендуется установку инструментов (например, токарных резцов) производить по специальным эталонам, имеющим форму и размеры обрабатываемой детали, в некоторых случаях таким эталоном служит сама деталь. Этот способ дает возможность сразу установить инструмент на заданный размер (фиг. 99 поз. / и 2).

Для установки осевых инструментов необходимо пользоваться шаблонами, отрегулированными на требуемый размер. На фиг. 99 изображена установка по шаблону сверла (поз. 3) и расточного резца (поз. 4).

Большое значение для упрощения и ускорения процесса наладки имеют комбинированные инструменты, представляющие собой сочетание двух или более инструментов, применяемых обычно отдельно. Примерами таких инструментов являются ступенчатый зенкер, комбинация сверла с метчиком или сверла с зенкером (поз. 5).

На многорезцовых полуавтоматах можно производить обработку ступенчатых валиков с помощью большого количества одновременно работающих инструментов (фиг. 100). На первый взгляд такая наладка должна повысить производительность станка вдвое, так как одновременно обрабатываются две детали. Однако это приводит к удвоению комплекта инструментов, вследствие чего удваиваются все потери второго вида, связанные со сменой и регулированием резцов. Между тем конструкции державок таковы, что каждый резец крепится двумя-тремя обычными винтами, на завинчивание которых требуется значительная затрата времени. В данном случае наладка не может быть высокопроизводительной.

|

|

|

Здесь можно предложить смену резцов всем комплектом путем их блокирования в специальных быстросменных державках с тем, чтобы небольшим поворотом рычага можно было освободить весь блок и заменить его вторым блоком с готовым отрегулированным комплектом резцов (фиг. 101), установка инструментов должна производиться в свободном держателе во время работы станка (фиг. 99, поз. 6). При износе инструментов достаточно только сменить держатели, чтобы продолжать работу. Само собой разумеется, что такие блоки должны быть быстросменными и взаимозаменяемыми. Установка инструментов в эти держатели производится при помощи индикаторного устройства или специальных шаблонов (фиг. 99, поз. 2).

Применение чашечных резцов (фиг. 102) позволяет простым поворотом чашечки менять рабочие участки режущей кромки резца, не меняя самого резца.

|

|

|

|

Смена осевых инструментов вместе с держателями дает еще больший эффект, чем для стержневых резцов. Для быстрой установки осевого инструмента можно применять поворотные приспособления.

На фиг. 103 показана универсальная поворотная сверлильная головка, идею которой можно также использовать для смены осевых инструментов по мере их износа путем поворота головки.

В случае особенно сложных и длительных переналадок с одновременным выходом из строя большинства инструментов можно рекомендовать смену целой револьверной головки или суппорта с установкой инструментов в них при помощи специальных индикаторных приспособлений, произведенной заранее вне станка.

Фиг. 105. Конструкция приборов, предназначенных для предварительной настройки размеров

инструмента:

l — настроечный размер; 1 — инструмент; 2 — регулировочная гайка; 3 — ограничительный шаблон; 4 — мерительный штифт; 5 — базовая втулка; 6 — индикатор, 7 — цанговая втулка; 8 — установочная втулка; 9 — контрольная плита; 10 — регулировочный винт.

Для таких инструментов, как сверла, плашки, простые и фасонные резцы, созданы приспособления, обеспечивающие быструю их смену и регулирование (фиг. 99, поз. 7— 13).

На фиг. 104 показаны сменные оправки с предварительной настройкой различного осевого инструмента. Для крепления используется цанговый зажим с гайкой, который связан с оправкой посредством шариков (фирма Schully Jones C°, США).

На фиг. 105 показаны конструкции приборов той же фирмы, предназначенные для предварительной настройки размеров инструмента вне станка.

|

|

|

|

|

|