|

Технические характеристики автоматов продольного точения

|

|

|

|

| Параметры | 1Б10В | 1М10В | 11Т16В | 1М32В | ||

| ПОЗА | 1М10А | |||||

| Наибольший диаметр: | ||||||

| обрабатываемого прутка, мм | ||||||

| сверления: | ||||||

| по стали, мм | ||||||

| по латуни, мм | 2,5 | |||||

| нарезаемой резьбы: | ||||||

| по стали | М2 | М4 | М2, М5 | Мб, М8 | М14 | |

| по латуни | мз | М5 | М2, Мб | М10, М12 | М18 | |

| Наибольшая длина, мм: | ||||||

| подачи прутка за цикл | 80; 100 | 80; 140 | 100; 180 | |||

| сверления | 35-40 | |||||

| нарезаемой резьбы | 40-50 | |||||

| Частота вращения, мин-1: | ||||||

| шпинделя | 160О÷12500 | 1400Н÷10000 | 900÷8000 | 450÷6300 | 280÷3550 | |

| распределительного вала | 1,4÷4,0 | 0,254- | ÷50,8 | 0,099÷33,78 | 0,049÷20,4 | 0,035÷22,4 |

| Число суппортов | ||||||

| Рабочий ход суппортов, мм: | ||||||

| балансира № 1 и № 2 | 8* | 8* | 10* | |||

| стойки № 3 | 15-30 | |||||

| стойки № 4 и № 5 | 15-45 | |||||

| Число скоростей шпинделя | 2** | |||||

| Мощность главного привода, кВт | 1,5 | 2,2 | 3,0 | 3,1/4,7 | ||

| Масса, кг | ||||||

| * - на оба резца. | ||||||

| ** два диапазона частот вращения шпинделя с бесступе | нчатым регулированием. |

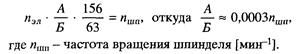

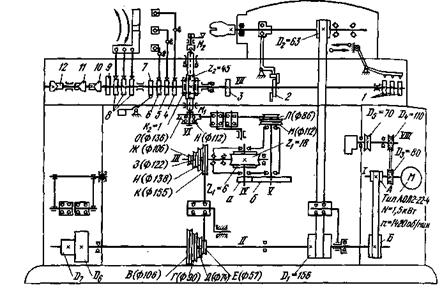

Цепь главного движения: шпиндель автомата получает вращение от двигателя М через плоскоременную передачу со сменными шкивами А и Б и далее от трансмиссионного вала II еще через одну плоскоременную передачу с постоянными шкивами диаметром 156 и 63 мм Уравнение кинематического баланса этой цепи без учета про-б3альзывания плоскоременных передач будет

|

|

|

.

где nшn - частота вращения шпинделя [мин-1].

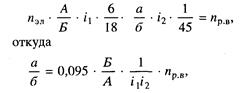

Цепь привода вращения распределительного вала: от электродвигателя до трансмиссионного вала II эта цепь совпадает с цепью

главного движения, а далее она проходит через четырехступенчатую

клиноременную передачу, червячный редуктор 6/18, сменные зубчатые

колеса а и б, двухступенчатую клиноременную передачу, червячную

передачу 1/45, колесо которой закреплено на распределительном

валу VII с кулачками 1-12.

Уравнение кинематического баланса этой цепи

где прв — частота вращения распределительного вала, мин""1; i\ и /2 — передаточные отношения ступенчатых клиноременных передач, которые могут иметь следующие значения: i\ = 57/155; 74/138; 90/122; 106/106 и i2 = 112/112; 88/136.

Вращение шпинделей специальных приспособлений (резьбонарезного и сверлильного) осуществляется через плоскоременные передачи от шкивов D6 и D7, установленных на левом конце трансмиссионного вала П. От шкива D5 = 70 мм, установленного на валу насоса системы охлаждения, приводится во вращение фреза шлицепрорезного приспособления.

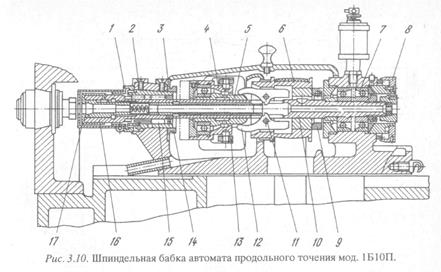

Шпиндельная бабка автомата мод. 1Б10П показана на рис. 3.10. Передней опорой шпинделя 10 является игольчатый подшипник 15, задней — два радиально-упорных шарикоподшипника 7. Рабочий зазор (натяг) в передней опоре регулируется смещением наружного кольца подшипника в конической расточке корпуса бабки с помощью гайки 14, в задней — поворотом лимба 8. Положение гайки 14 после регулировки фиксируется стопорами 3 с винтом 2. Приводной шкив 6 установлен непосредственно на шпинделе автомата. В отверстии переднего конца Шпинделя размещена конусная втулка 16, внутри которой находятся пружина 1 и сменная зажимная цанга (на чертеже не показана).

Пружина 1, сжатая при завинчивании гайки 17 между торцом зажимной цанги и внутренним буртом конусной втулки, постоянно стре-

|

|

|

Рис.3.9. Кинематическая схема автомата продольного точения мод. 1Б10П.

мится сдвинуть конусную втулку вправо, освобождая цангу и разжимая пруток. Шпиндель в средней части имеет два продольных паза, в которых размещены рычаги 12, установленные на осях 11. При повороте рычага-вилки 13 стакан 4 с шарикоподшипником смещает втулку 5 механизма разжима прутка вправо, длинные плечи рычагов раздвигаются, а короткие плечи перемещают конусную втулку 16 влево, производя зажим цанги. Это положение рычагов изображено на рис. 3.10. При отходе втулки 5 влево длинные плечи рычагов 12 под действием пружины 1 сходятся, и цанга разжимается. Усилие зажима регулируется гайкой 9.

Подача прутка на автоматах этого типа осуществляется следующим образом: после отрезки готовой детали отрезной резец не отводится, шпиндельная бабка с разжатой цангой отходит назад на требуемую длину заготовки, а пруток под действием груза остается неподвижны и прижатым к отрезному резцу, выполняющему в этот момент функции упора. После зажима прутка цангой отрезной резец отводится в исходное положение, и начинается цикл обработки следующей заготовки.

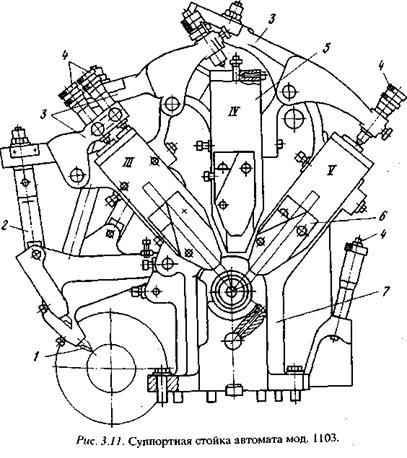

Суппортная стойка (рис. 3.11) закреплена на станине автомата пер шпиндельной бабкой. На корпусе 7 стойки установлены вертикальные поперечные суппорты III, IV и V, состоящие из двух подвижных салазок 5 и резцедержателя 6. Движение на суппорты передается трех кулачков распределительного вала через регулирующий 6а мак 1, тяги 2 и рычаги 3. Каждый суппорт имеет три вида регулировок по диаметру обработки микрометрическим винтом 4, вдоль оси и центру заготовки.

|

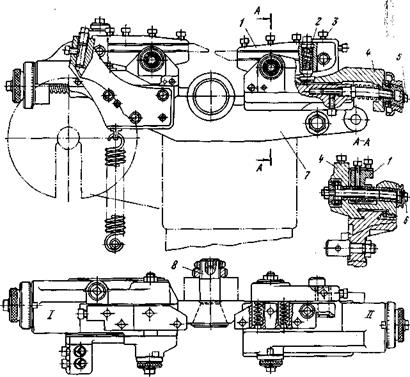

Рис. 3.12. Балансир автомата мод. 1103.

Суппорт IV, имеющий жесткий упор, позволяет получить более высокую точность цилиндрической поверхности. Суппорт III, оснащенный двумя винтами 4, может обрабатывать одновременно две и более ступени заготовки с высокой точностью по диаметру, не зависящей от перепада радиусов на кулачке. В центральном корпусном отверстии стойки установлен неподвижный люнет, центрирующий пруток и воспринимающий радиальную составляющую силы резания.

Балансир (рис. 3.12), установленный на конической оси 8 в нижней части суппортной стойки автомата, представляет собой коромысло и на котором расположены два горизонтальных поперечных суппорта I и II, совершающих качательное движение подачи от одного общего kv лачка. При обработке сложных деталей подача может осуществлять от двух кулачков, работающих последовательно. Каждый суппорт состоит из подвижных салазок 4 и резцедержателя 1 и имеет регулировки по диаметру - винтом 5; вдоль оси - винтом 6 и по центру заготовки поворотом резцедержателя 1 вокруг оси 6 винтом 3 и пружиной ~ Суппорты балансира являются самыми жесткими из поперечных ч ^ портов и их рекомендуется применять для выполнения точных ра ' Суппорт II при обточке высокоточных цилиндрических поверхнос может работать по жесткому упору (на рисунке не показан).

|

|

|

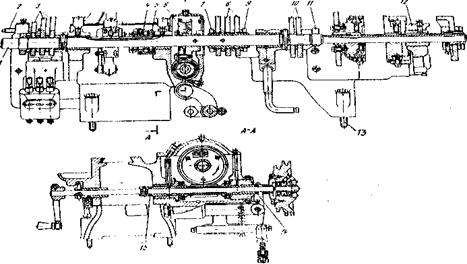

Рис. 3.13. Станина и узел распределительного вала автомата мод. 1103.

Распределительный вал 1 (рис. 3.13) установлен в четырех опорах скольжения на задней стенке станины автомата, из которых опора i*выполнена в съемном кронштейне. Осевые нагрузки воспринимаю упорным шарикоподшипником 5, зазоры в котором выбираются гайкой 4.

Распределительный вал 1 (рис. 3.13) установлен в четырех опорах скольжения на задней стенке станины автомата, из которых опора i*выполнена в съемном кронштейне. Осевые нагрузки воспринимаю упорным шарикоподшипником 5, зазоры в котором выбираются гайкой 4.

Приводное червячное колесо 6 выполнено разрезным для периодической выборки зазоров в передаче, а червяк - полым. Внутри червяка проходит валик, осевым смещением которого включают зубчатые муфты 15 и 14, и, соответственно, привод вращения распредели тельного вала от руки или электродвигателя.

На распределительном валу установлены три кулачка 3 шпиндельной бабки, кулачки 8 вертикальных суппортов и два кулачка 10 балансира. При обработке сложных деталей подача шпиндельной бабки (по аналогии с балансиром) может производиться от двух или трех кулачков, работающих последовательно. Кулачки 8 и 10 выполнены с радиальными пазами, что позволяет снимать и устанавливать их, не разбирая распределительного вала, а их крепление на валу осуществляется за счет сил трения, создаваемых затяжкой гаек 7, 9 и 11. На рис. 3.13 показаны также жесткий упор 2, ограничивающий ход шпиндельной бабки и болты 13, которыми станина крепится на основании автомата.

|

|

|

(Станочное оборудование автоматизированного производства. Т.2. Под ред. В.В. Бушуева. – М.: Изд-во «Станки», 1994.-656 с.)

|

|

|