|

Основные логистические концепции и системы

|

|

|

|

Наибольшее распространение в мировой практике получила логистическая концепция «точно в срок» (just-in-time, JIT). Появление этой концепции относят к концу 1950-х годов, когда японская компания «Тоёта мотор», а затем и другие автомобилестроительные фирмы Японии начали активно внедрять микрологистическую систему KANBAN (что в переводе с японского означает «карта»). Микрологистическая система KANBAN представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Средством передачи информации в системе является специальная карточка kanban в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается количество деталей (комплектующих, полуфабрикатов), которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного заказа — количество деталей, которое должно быть изготовлено на предшествующем производственном участке. Таким образом, карточки kanban несут информацию о расходуемых и производимых количествах продукции. Практическое использование системы KANBAN, a затем ее модифицированных версий позволяет значительно улучшить качество выпускаемой продукции; сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм; снизить себестоимость продукции, практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные —на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

|

|

|

Название данной концепции несколько позже дали американцы, также использовавшие указанный подход в автомобилестроении. Первоначальным лозунгом концепции «точно в срок» было потенциальное исключение запасов материалов, комплектующих и полуфабрикатов в незавершенном производстве, в процессе сборки автомобилей и их основных агрегатов. Исходной постановкой было то, что если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочной линии — конвейере) и точно к назначенному сроку для производства или сборки готовой продукции. При такой постановке минимизировались текущие и исключались страховые запасы, что приводило к высвобождению значительных денежных средств фирмы.

Подобная синхронизация есть не что иное, как координация двух базисных логистических функций — снабх<ения и производственного менеджмента. В дальнейшем эта концепция была успешно применена и в системах сбыта готовой продукции. Таким образом, концепция «точно в срок» — это современная концепция построения логистической системы в производстве, снабхЛении и сбыте, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов. В идеальном случае материальные ресурсы или готовая продукция должны быть доставлены в определенную точку логистической цепи (канала) именно в тот момент, когда в них есть потребность (не раньше, не позже), что исключает излишние запасы как в производстве, так и в сбыте. Многие современные логистические системы, основанные на данном подходе, ориентированы на короткие составляющие логистических циклов, что требует быстрой реакции звеньев логистической системы на изменения спроса и соответственно производственной программы.

|

|

|

Логистическая концепция «точно в срок» характеризуется следующими основными чертами:

♦ минимальными (близкими к нулю) запасами материальных ресурсов, незавершенного производства, готовой продукции;

♦ короткими производственными циклами;

♦ небольшими объемами производства готовой продукции и пополнения запасов (поставок);

♦ взаимоотношениями по закупкам материальных ресурсов с небольшим числом надежных поставщиков и перевозчиков;

♦ эффективной информационной поддержкой;

♦ высоким качеством готовой продукции.

Внедрение концепции «точно в срок», как правило, улучшает качество готовой продукции и услуг, минимизирует уровень запасов и может в принципе изменить фирменный стиль менеджмента и имидж фирмы.

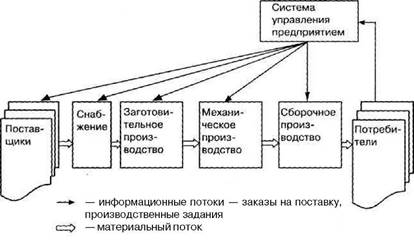

Логистические системы, использующие принципы концепции «точно в срок», являются «тянущими» системами (pullsystems), в которых размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда их количество достигает критического уровня. При этом запасы «вытягиваются» по логистическим цепям от поставщиков до потребителей. В концепции «точно в срок» ведущую роль играет спрос, определяющий дальнейшее движение ресурсов по всем каналам (рис. 17.1).

Рис. 17.1. Принципиальная схема работы «тянущей» системы JIT

Рис. 17.1. Принципиальная схема работы «тянущей» системы JIT

|

|

|

|

Концепция «точно в срок» способствует усилению контроля и поддержанию уровня качества продукции на всех этапах логистической структуры. Для эффективной реализации технологии ///"должны работать с надежными телекоммуникационными системами и информационно-компьютерной поддержкой. Современные технологии //Ти логистические системы стали более интегрированными и комбинируются пз различных вариантов логистических производственных концепций и распределительных систем, таких как системы, минимизирующие запасы в логистических каналах, логистические системы быстрого переключения, выравнивания уровня запасов, групповые технологии, превентивное гибкое автоматизированное производство, современные логистические системы всеобщего статистического контроля и управления циклами качества продукции и т. п. Поэтому в настоящее время принято относить такие технологии к новой версии концепции «точно в срок» — концепции ЛТП. Основной целью логистической концепции ЛТП является максимальная интеграция всех логистических функций фирмы для максимального удовлетворения запросов потребителей. Системы, основанные на идеологии ЛТ II, используют гибкие производственные технологии выпуска небольших объемов готовой продукции группового ассортимента па базе раннего предсказания покупательского спроса.

Другой популярной логистической концепцией, на основе которой разработано и функционирует большое число микрологистических систем, является концепция «планирования потребностей/ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея в виду,

что на ней (в отличие от ЛТ-подхода) базируются логистические системы «толкающего» типа (pushsystems). Базовыми микрологистическими системами, основанными на концепции «планирования потребностей/ресурсов», в производстве и снабжении являются системы «пла - нирования потребности вматериалах/производственного планирования потребности вресурсах» (materials/manufacturingrequirements/resource planning, MRPI, MRPII), а в сбыте (распределении) — системы «пла- нированияраспределения продукции/ресурсов» (distribution requirements/ resource planning, DRP I, DRP II).

|

|

|

Основными целями систем MRP являются:

♦ удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

♦ поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции;

♦ планирование производственных операций, графиков доставки, закупочных операций.

| База данных о материальных ресурсах содержит всю требуемую информацию о номенклатуре и основных параметрах (характерис- |

В процессе реализации этих целей система MRP обеспечивает поток плановых количеств материальных ресурсов и запасов продукции на горизонте планирования. Система MRP сначала определяет, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для выполнения производственного расписания (рис. 17.2).

Рис 17.2. Принципиальная схема работы «толкающей» системы МИР

Рис 17.2. Принципиальная схема работы «толкающей» системы МИР

|

тиках) сырья, материалов, компонентов, полуфабрикатов и т. п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержатся нормы расхода материальных ресурсов на единицу выпускаемой продукции, а также файлы моментов времени поставки соответствующих материальных ресурсов в производственные подразделения фирмы. В базе данных также идентифицированы связи между отдельными входами производственных подразделений по потребляемым запасам.

17.4. Управление запасами

Как следует из определения логистики, предметом ее изучения являются материальные потоки. Материальный поток — это динамическая совокупность товарно-материальных ценностей на всех этапах логистической цепи. Материальный поток в данный, конкретный момент времени представляет собой материальный запас — статическую совокупность товарно-материальных ценностей. Материальные запасы являются одним из наиболее дорогих активов большинства фирм и отвлекают до 40% всех финансовых ресурсов. Несмотря на значительные суммы, расходуемые на поддержание запасов, ни одно предприятие не может без них обойтись. Это связано с возможными потерями от:

♦ недозагрузки или простоев производственных мощностей;

♦ возможных потерь потенциальных потребителей из-за отсутствия в достаточном количестве готовой продукции.

Товарно-материальные запасы всегда считались фактором, обеспечивающим безопасность и устойчивость предприятия в целом. Однако за необоснованно большими запасами зачастую скрывается неумение эффективно организовать производственные процессы. Это своего рода плата за собственную неорганизованность, неритмичность, недостаточную компетентность. Поэтому главная цель управления запасами — это планирование и поддержание их минимально достаточного количества.

|

|

|

Выделяют две основные группы запасов — производственные и товарные запасы. Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, поступившие к потребителю, но еще не использованные и не подвергнутые переработке. Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами. К ним относятся запасы готовой продукции, а также запасы в каналах распределения.

В свою очередь, производственные и товарные запасы подразделяются на текущие, подготовительные, гарантийные, сезонные и

переходящие. Текущие запасы обеспечивают непрерывность производственного или торгового процесса между двумя поставками. Подготовительные запасы (или буферные запасы) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (например, сушка леса). Подготовительные запасы товарных средств производства формируются в случае необходимости подготовить материальные ресурсы к отпуску потребителям (например, для развеса и упаковки). Гарантийные запасы (или страховые запасы) предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств: отклонения в периодичности и в величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов — величина постоянная.

Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или транспортировке продукции. Переходящие запасы — это остатки материальных ресурсов на конец отчетного периода. Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде до очередной поставки.

Методы управления запасами

Современные логистические концепции используют так называемый ЛВС-анализ для нормирования и управления запасами. Суть метода состоит в том, чтобы из всего массива товарно-материальных ценностей выделить наиболее ценные или значимые и именно на них сосредоточить основное внимание. Как правило, ассортимент и количество таких товарно-материальных ценностей относительно невелик, однако их стоимость значительна. В экономике широко известно и применяемо правило Парепю (20/80), согласно которому 20% исследуемых объектов дают 80% результата. В логистике изучаемые объекты делят не на две, а на три классификационные группы Л, В и С на основе их годовой стоимости в денежных единицах. Идея состоит в том, чтобы сконцентрировать внимание и ресурсы на значимом меньшинстве, уделяя меньшее внимание остальному большинству.

Метод ЛВС — способ нормирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры N реализуемых товарно-материальных ценностей натри неравносильных подмножества А, В и С на основании некоторого формального алго- ритма[43]. Класс Л — это группа запасов, на которую приходится около 10—15% наименований единиц запаса, но она составляет 70—80% от общей стоимости запасов. Класс В — это группа запасов, на которую приходится около 20—30% от общего числа наименований и 15—25% общего объема стоимости. Остальные запасы образуют класс С и составляют 5% от годового объема затрат, но 55—65% наименований от их общего числа. Исходя из этого запасы группы Л в противоположность запасам групп В и С должны подвергаться более тщательному физическому контролю складирования и размещаться в наиболее надежных местах; точность записей учета для них должна подвергаться более частым проверкам; прогнозирование потребности для группы А должно производиться более тщательно, чем для В и С. Таким образом, метод управления запасами, известный как ABC-анализ, предопределяет точное прогнозирование, физический контроль, надежность поставок и тщательный учет сохранности.

Системы управления запасами

Как уже отмечалось, целью логистической системы управления запасами является обеспечение потребителя материальными ресурсами в необходимом количестве и в необходимое время. В процессе выполнения этой цели решаются следующие основные задачи:

♦ выбор системы поставок запасов;

♦ определение размеров всех видов запасов;

♦ определение интервалов времени пополнения запасов;

♦ учет запасов.

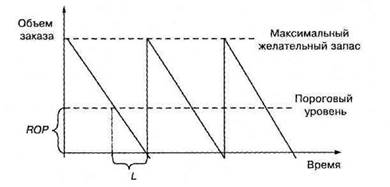

Рассмотрим эти задачи подробнее. На практике применяются две основные системы поставок запасов — система поставок с фиксированным размером заказа и система поставок с фиксированным интервалом времени между заказами.

Система поставок с фиксированным размером заказа. Само название говорит об основополагающем параметре системы. Это размер заказа. Он строго фиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами. В российской практике зачастую возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям. Например, удобство транспортировки или возможность загрузки складских помещений. Между тем в системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, т. е. самым лучшим. Поскольку мы рассматриваем проблему управления запасами в логистической системе отдельной организации или экономики в целом, то критерием оптимальности должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает два фактора, действующих на величину названных совокупных затрат;

I) затраты, связанные с хранением (аренда, заработная плата персонала, потери от естественной убыли и т. д.);

2) затраты, связанные оформлением и получением заказа с фиксированным размером запаса.

Очевидно, что затраты, связанные с хранением и выполнением заказа, имеют разнонаправленный характер. Чем больше фиксированный размер запаса, тем меньше удельные затраты на его доставку, но больше затраты на его хранение. Оптимизацию данных затрат позволяет сделать формула Уилсона, по которой рассчитывается оптимальный размер заказа:

|

где EOQ {economic order quantity) — оптимальный размер заказа; D — годовая потребность в натуральных единицах; О — стоимость выполнения одного заказа; Н — стоимость хранения единицы запаса.

Определив фиксированный размер заказа, необходимо вычислить временной период, когда следует возобновлять рассчитанное оптимальное количество:

|

где ROP (reorder point) — объем запасов в натуральном выражении, когда необходимо заказывать их необходимое количество; L — число дней до получения заказа.

Графическая иллюстрация системы поставок с фиксированным размером заказа приведена на рис. 17.3.

Рис. 17.3. Система поставок с фиксированным размером заказа

Рис. 17.3. Система поставок с фиксированным размером заказа

|

Система поставок с фиксированным интервалом времени между заказами. Как следует из названия этой системы, период между поставками является постоянным (неделя, месяц, квартал и т. д.).

В конце каждого периода проверяется уровень запасов и исходя из этого определяется необходимый размер следующей партии поставок. Размер заказываемой партии товара (Р) рассчитывается как разность между необходимым количеством запасов (Зн) и фактическими остатками с учетом времени на выполнение заказа и текущего потребления запасов (З):

|

где Т— интервал времени между поставками в днях.

17.5. Микрологистические системы Закупочнаялогистика

Выделение функции закупок определяется экономической целесообразностью специализации и разделения труда. Содержание функции закупок состоит в приобретении необходимых для фирмы факторов производства. Функции логистики в области снабжения следующие:

♦ определение потребностей предприятия в материально-технических ресурсах;

♦ установление рациональных хозяйственных связей с поставщиками;

♦ организация закупок и завоза материально-технических ресурсов;

♦ организация хранения материалов и подготовка их к производственному потреблению;

♦ управление производственными запасами на складах предприятия;

♦ разработка программ экономии материальных ресурсов и контроль за их выполнением;

♦ контроль за кредиторской задолженностью поставщиков;

♦ соблюдение требований производства по качеству сырья и комплектующих изделий.

Основу экономической эффективности закупочной логистики составляют поиск и закупка необходимых материалов надлежащего качества в необходимые сроки и по минимальным ценам. Современное определение потребностей осуществляется в соответствии со стратегией управления запасами «точно в срок» (J1T) и базируется на двух методах:

♦ определения потребностей на основе заказов и перспективных планов;

♦ определения потребностей на основе расходов.

Определение потребностей на основе заказов происходит путем разложения спецификаций на отдельные комплектующие с учетом уже имеющихся складских запасов. Первичными потребностями здесь являются потребности в готовых изделиях, вторичными — в узлах, из которых состоят изделия, третичными — в деталях, из которых состоят узлы. Сроки удовлетворения последующих потребностей определяются на основе сроков закупки предыдущих. Если потребности на этой основе не могут быть определены или применение этого метода нецелесообразно, то используют метод определения потребностей на основе расходов, т. е. на основе прошлого опыта — методом подобия с учетом изменения планируемых объемов выпуска продукции.

Главный недостаток традиционной системы закупок состоит в необходимости содержания складов и связанными с этим издержками. Основные статьи издержек по содержанию складов:

♦ содержание складских помещений (арендные и рентные платежи, амортизационные отчисления, коммунальные услуги и т. д.);

♦ затраты на обслуживающий персонал (заработная плата складских работников);

♦ затраты на транспортные средства;

♦ убытки от хранения запасов.

Реализация концепции JIT в сфере закупок позволяет исключить недостатки традиционной организации снабжения за счет действий, не являющихся необходимыми. Существует ряд перспективных методов снабжения, обеспечивающих реализацию концепции ЛТъ практике управления закупками:

1) открытые заказы, т. е. техника поставок, при которой заказ в процессе выполнения может быть скорректирован. Выполняемый заказ является контрактом на закупку определенного количества товаров, но без права их отгрузки до получения соответствующего требования от заказчика;

2) закупки без счетов-фактур, т. е. техника поставок, при которой один постоянный поставщик снабжает заказчика всеми материалами, необходимыми для производства конкретного продукта. Оплата закупок осуществляется на основе простого расчета количества материалов, используемых заказчиком при производстве продукции за отчетный период;

3) закупки без запасов, т. е. техника поставок, при которой запасы для потребителя поддерживает поставщик;

4) закупки по стандарту, т. е. техника поставок, при которой их содержание и порядок осуществления регламентируются стандартами. Экономическая целесообразность достигается за счет формализации процедур и сокращения параметров поставок.

Осуществление изложенных методов возможно при тщательном выборе поставщиков. При компетентном отборе поставщиков отпадает необходимость в выполнении самостоятельных действий по доставке, внепроизводственному хранению, осуществлению входного контроля, включая формальный пересчет и тестирование входящих материалов. Появляется реальная возможность осуществлять производственный процесс с минимальными запасами сырья и материалов. Наиболее продуктивной считается такая форма снабжения, когда фирма-покупатель имеет длительные по срокам, доверительные отношения с небольшим, ограниченным числом поставщиков. В рамках таких отношений поставщик и покупатель помогают друг другу повышать качество продукции и увеличивать объем продаж, разрабатывать идеи в области новой техники, технологии и материалов. В настоящее время выработаны следующие основные принципы отношений с поставщиками:

♦ обращаться с поставщиками так же, как с клиентами фирмы;

♦ знакомить поставщика с задачами фирмы и быть в курсе его деловых операций;

♦ проявлять готовность помочь в случае возникновения проблем у поставщика;

♦ соблюдать принятые на себя обязательства;

♦ учитывать в деловой практике интересы поставщика;

♦ поддерживать стабильные контакты.

Производственнаялогистика

Управление производственными процедурами, или операционный менеджмент, как принято называть его на Западе, представляет собой ключевую логистическую функцию. С позиций логистики задачей операционного менеджмента является управление материальными потоками на стадиях переработки предметов труда в готовую продукцию. При этом решаются задачи объемно-календарного планирования, минимизации уровня материальных ресурсов, сокращения продолжительности производственного цикла и т. п. Выделяют следующие функции логистики в области производства:

♦ планирование и диспетчеризация производства на основе прогноза потребности в готовой продукции и имеющихся заказов потребителей;

♦ разработка планов-графиков производственных заданий подразделениям предприятия;

♦ разработка графиков запуска-выпуска продукции, согласованных со службами снабжения и сбыта;

♦ установление нормативов незавершенного производства и контроль за их соблюдением;

♦ оперативное управление производством и организация выполнения производственных заданий;

♦ контроль за количеством и качеством готовой продукции;

♦ контроль за себестоимостью производства готовой продукции.

Для решения логистических задач необходима организация производства в соответствии со следующими принципами:

♦ ритмичности, согласованной работы всех производственных структур;

♦ непрерывности технологических процессов;

♦ организации работ с минимальной трудоемкостью;

♦ обеспечения гибкости производственных структур;

♦ обеспечения плановости.

Основными современными методами решения этих задач являются:

1) упорядочение движения предметов труда в производстве. Без надлежащей организации движения предметов труда по технологическим маршрутам невозможно планирование времени окончания работ. Напротив, если известны направления движения ресурсов и его средняя скорость, то можно установить время выполнения заказа. Упорядоченное движение изделий в производстве достигается путем стандартизации и унификации технологических маршрутных карт прохождения предметов труда;

2) синхронизация производственных циклов. Синхронизация необходима для сведения к минимуму потерь рабочего времени и простоев оборудования, а также к резкому уменьшению незавершенного производства вследствие сокращения сроков межоперационного и межцехового пролеживания запасов.

Логистика распределения

Сбытовая логистика, или логистика распределения, — неотъем - лемая часть логистики, обеспечивающая наиболее эффективную организацию распределения производимой продукции. Она охватывает всю цепь системы распределения — складирование, транспортировку, продажи. В целостной стратегии сбыта продукции (работ, услуг) фирмы можно выделить две основополагающие стороны. Во-первых, это изучение потребностей рынка, чем собственно занимается маркетинг, и, во-вторых, это методы наиболее полного удовлетворения указанных потребностей путем организации распределительной сети. В настоящее время углубление интеграции маркетинга и распределительной логистики может послужить одним из наиболее эффективных путей для совершенствования сбытовой деятельности фирм и увеличения объема продаж.

Основная цель логистической системы распределения — доставить товар в нужное место и в нужное время. Выделяют следующие функции логистики в области сбыта:

♦ стратегическое, текущее и оперативное планирование сбыта;

♦ выбор каналов товародвижения готовой продукции;

♦ нормирование запасов готовой продукции и организация их хранения;

♦ разработка планов перевозки (отпуска) готовой продукции и организация их выполнения;

♦ организация работы собственной товаропроводящей сети;

♦ заключение договоров поставки с покупателями и контроль за их выполнением;

♦ участие в разработке планов-графиков запуска-выпуска готовой продукции;

♦ разработка сметы затрат по сбыту и контроль за ее соблюдением.

В отличие от маркетинга, который занимается выявлением и стимулированием спроса, логистика призвана удовлетворить сформированный маркетингом спрос с минимальными затратами. Очевидно, что решение задачи организации каналов распределения играет при этом главную роль. Канал распределения— это совокупность организаций или отдельных лиц, которые принимают на себя или помогают передать другому право собственности на конкретный товар или услугу на пути от производителя к потребителю. Или другими словами, канал распределения — это путь, по которому товары движутся от производителя к потребителю. Выбранные каналы непосредственно влияют на скорость, время, эффективность движения и сохранность продукции при ее доставке от производителя к конечному потребителю. При этом организации или лица, выполняют ряд важных функций:

1) проводят исследовательскую работу по сбору информации, необходимой для планирования распределения продукции и услуг;

2) стимулируют сбыт путем создания и распространения информации о товарах;

3) устанавливают контакты с потенциальными покупателями;

4) приспосабливают товар к требованиям покупателей;

5) проводят переговоры с потенциальными потребителями продукции;

6) организуют товародвижение (транспортировку и складирование);

7) финансируют движение товаров по каналу распределения;

8) принимают на себя риски, связанные с функционированием канала.

Все или часть этих функций может взять на себя производитель. При этом издержки производителя возрастают. Из-за специализации посреднических организаций они нередко выполняют перечисленные функции распределения более эффективно. Для покрытия своих издержек посредники взимают с производителя дополнительную плату. Вопрос о том, кому следует выполнять различные функции канала распределения, — это вопрос относительной эффективности. При появлении возможности более результативно выполнять функции канал распределения перестраивается.

Традиционные каналы распределения состоят из независимого производителя и одного или нескольких независимых посредников (рис. 17.4). Каждый участник канала распределения представляет собой отдельное предприятие, стремящееся обеспечить себе максимальную прибыль. Максимально возможная прибыль отдельного участника мохсет идти в ущерб максимальному извлечению прибыли системой в целом. Так как ни один из участников канала не имеет полного или достаточного контроля над деятельностью остальных участников, такие каналы распределения называются горизонтальными.

Рис. 17.4. Каналы распределения товаров

Рис. 17.4. Каналы распределения товаров

|

Вертикальные каналы распределения — это каналы, состоящие из производителя и одного или нескольких посредников, действующих как единая система. Один из участников канала, как правило, либо является собственником остальных участников, либо предоставляет им определенные привилегии. Таким членом может быть производитель, оптовый или розничный посредник. Вертикальные каналы возникли как средство контроля за поведением канала. Они экономичны и исключают дублирование участниками канала исполняемых функций.

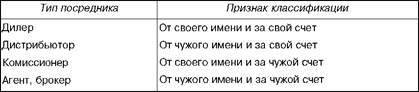

При формировании канала распределения товара на первое место выдвигается решение о структуре канала, т. е. о числе уровней канала и конкретном составе его участников. При выявлении возможных вариантов каналов распределения необходимо определиться с типом используемых посредников. Классификацию посредников можно провести по сочетанию двух признаков: а) от чьего имени работает посредник; б) за чей счет посредник ведет свои операции (табл. 17.1).

Таблица 17.1

Классификация посредников

|

1) Дилеры — оптовые, реже розничные посредники, которые ведут операции от своего имени и за свой счет. Товар приобретается ими по договору поставки. Таким образом, дилер становится собственником продукции после полной оплаты поставки. Однако взаимоотношения производителя с дилерами в последнее время приобретают разнообразные формы из-за желания производителей формировать вертикальные каналы распределения. При этом дилеры становятся держателями привилегий. Объединяя в своих руках ряд последовательных этапов процесса производства и распределения, в логистической цепи дилеры занимают положение, наиболее близкое к конечным потребителям. Различают два вида дилеров. Эксклюзивные дилеры являются единственными представителями производителя в данном регионе и наделены исключительными правами по реализации его продукции. Дилеры, сотрудничающие с производителем на условиях франшизы, именуются авторизованными.

2) Дистрибьюторы — оптовые и розничные посредники, ведущие операции от имени производителя и за свой счет. Как правило, производитель предоставляет дистрибьютору право торговать своей продукцией на определенной территории в течение определенного срока. Таким образом, дистрибьютор не является собственником продукции. Дистрибьютор может действовать и от своего имени. В этом случае в рамках договора на предоставление права продажи заключается договор поставки. В логистической цепи дистрибьюторы обычно занимают положение между производителем и дилерами.

3) Комиссионеры — оптовые и розничные посредники, ведущие операции от своего имени и за счет производителя. Комиссионер не является собственником продаваемой продукции. Производитель (или комитент в данной операции) остается собственником продукции до ее передачи и оплаты конечным потребителем. Договор о поставке продукции заключается от имени комиссионера. Таким образом, комиссионер является посредником только для комитента, а не для конечного потребителя, деньги которого перечисляются на счет комиссионера. При этом риск случайной порчи и гибели продукции лежит на комитенте. Комиссионер обязан обеспечить сохранность товара. Он отвечает за утрату или повреждение продукции по своей вине. Вознаграждение комиссионеру выплачивается обычно в виде процентов от суммы проведенной операции или как разница между ценой, назначенной комитентом, и ценой реализации.

4) Агенты — посредники, выступающие в качестве представителя или помощника другого основного по отношению к нему лица (принципала). Агент заключает сделки от имени, по поручению и за счет принципала. За свои услуги агенты получают вознаграждение по тарифам или в виде процентов от суммы проведенной операции.

5) Брокеры — посредники при заключении сделок, сводящие контрагентов друг с другом. Брокеры не являются собственниками продукции, как дилеры или дистрибьюторы, и не распоряжаются продукцией, как комиссионеры или агенты. Брокеры выполняют лишь отдельные поручения. Их доходы формируются как определенный процент от сделки или фиксированная стоимость выполненной операции.

После выбора типа посредника в канале распределения необходимо определиться с числом этих посредников. В маркетинге разработаны три подхода к решению этой проблемы — интенсивное, эксклюзивное и селективное распределение. Интенсивное распределение предполагает обеспечение запасами продукции в возможно большем числе торговых предприятий. Эксклюзивное распределение характеризуется намеренно ограниченным числом посредников. Селективное распределение предполагает широкий охват рынка при одновременно жестком подход

|

|

|