|

2.3 Определение типа производства и его характеристики

|

|

|

|

2. 3 Определение типа производства и его характеристики

В машиностроении условно различают три типа производства: массовое, серийное и единичное. Тип производства согласно ГОСТ 3. 1108-74 характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования. В зависимости от годового объёма выпуска и массы детали тип производства можно определить табличным методом.

Проанализировав конструктивные особенности детали, приходим к выводу: если масса детали m равна 14, 97 кг (подсчитано по 3-d модели в программе Solidworks 2018, рисунок 2. 3) и годовой объем выпуска деталей составляет N равно 48000 шт, то по таблице 2. 5 – данное производство является массовым.

Таблица 2. 5 – Определение типа производства

| Тип производства | Годовая программа выпуска | ||

| Легкие (до 20 кг) | Средние (20 – 300 кг) | Тяжелые (Свыше 300кг) | |

| Единичное | до 100 | 1... 10 | 1... 5 |

| Мелкосерийное | 101... 500 | 11... 200 | 6... 100 |

| Среднесерийное | 501... 5000 | 201... 1000 | 101... 300 |

| Крупносерийное | 5001... 50000 | 1001... 5000 | 301... 1000 |

| Массовое | Свыше 50000 | Свыше 5000 | Свыше 1000 |

Рисунок 2. 3 – 3-d модель зубчатого колеса

Для данного производства определяем партию запускаемых деталей по формуле:

, (2. 6)

, (2. 6)

где n зап – партия запускаемых деталей;

N – годовая программа;

247 – число рабочих дней в году;

q – число дней запаса, в течение которых должны быть заготовлены детали;

- q равно 2…5 дней – для крупных деталей;

- q равно 3…15 дней – для средних деталей;

- q равно 10… 30 дней – для мелких деталей;

при q равно 5 дней.

Характеристика массового производства дана в таблице 2. 6.

|

|

|

Таблица 2. 6 – Характеристика массового производства

| Фактор | Массовое производство |

| Номенклатура | Одно или несколько изделий |

| Повторяемость выпуска | Постоянно повторяется |

| Применяемое оборудование | В основном специальное |

| Расположение оборудования | Цепное |

| Разработка технологического процесса | Подетально-пооперационная |

| Применяемый инструмент | Преимущественно специальный |

| Закрепление деталей | На каждом станке выполняется одна и та же операция над одной деталью |

| Квалификация рабочих | В основном невысокая, но имеются рабочие высокой квалификации (наладчики, инструментальщики) |

| Взаимозаменяемость | Полная |

| Себестоимость единицы продукции | Низкая |

2. 4 Выбор и обоснование вида заготовки

Исходя из материала детали – Сталь 40Х ГОСТ 4543-2016, заготовка может быть получена двумя способами –прокат либо поковка.

Для окончательного выбора метода получения заготовки сравниваются два метода получения заготовок (по коэффициенту использования материала (КИМ)).

Масса готовой детали:

mд равна 14. 97 кг – подсчитано по 3-d модели в программе КОРМПАС 3-D V18 (рисунок 2. 3).

Массу заготовки из проката подсчитали по 3-d модели в программе КОРМПАС 3-D V18 (заготовка – круг ГОСТ 2590-2006 диаметром 210 мм и длиной 100 мм с учетом припусков на обработку торцов):

mзпр=27, 7 кг

Массу заготовки поковки подсчитали согласно [5].

mзпок= mд× 1, 5=14, 97× 1, 5=22, 5 кг

КИМ при изготовлении детали из поковки:

(2. 7)

(2. 7)

КИМ при изготовлении детали из проката:

(2. 8)

(2. 8)

Сравнительный анализ методов получения заготовки дан в таблице 2. 7.

Таблица 2. 7 – Сравнительный анализ методов получения заготовки

| Показатели | Прокат | Поковка |

| Масса детали, кг | 14, 97 | 14, 97 |

| Масса заготовки, кг | 27, 7 | 22, 5 |

| Коэффициент использования материала | 0, 54 | 0, 67 |

|

|

|

Вывод: по результатам выполненных расчетов выбрана заготовка поковка ГОСТ 7505-89, т. к. ее КИМ в 1, 24 раза выше.

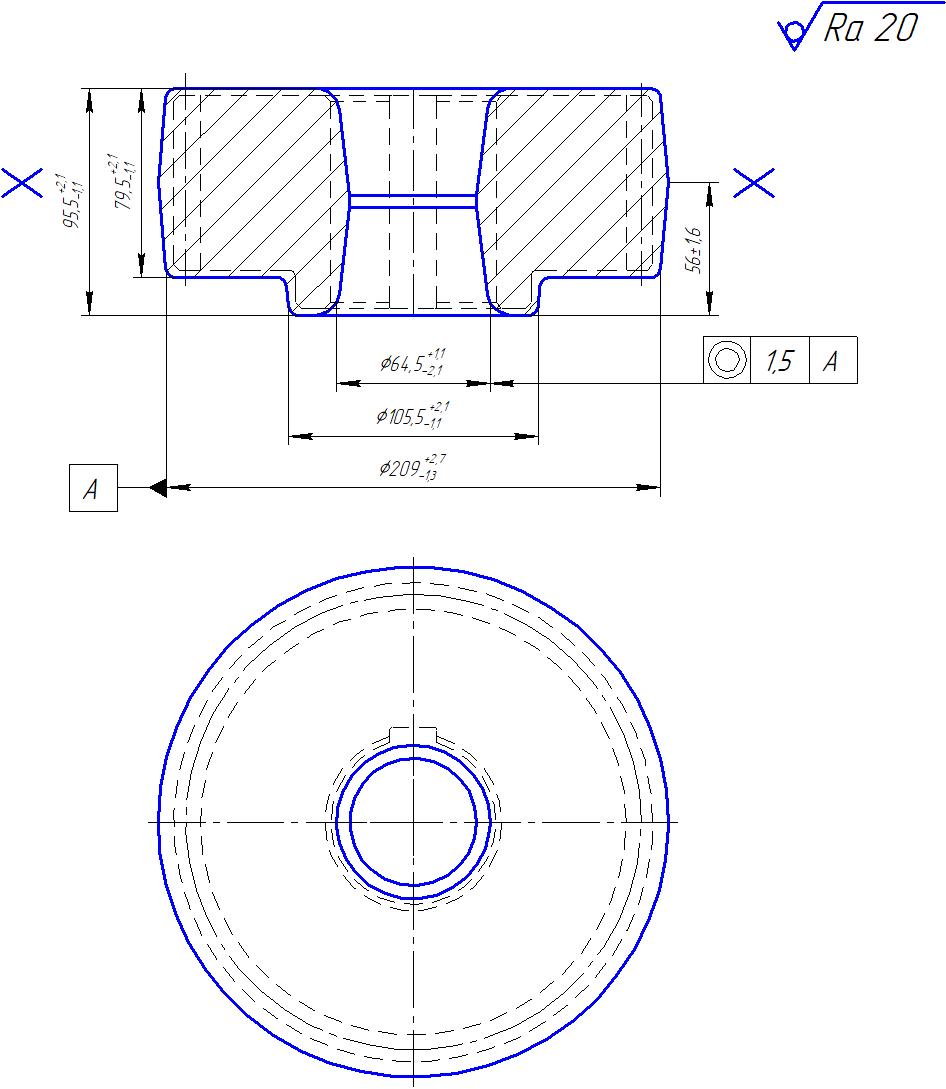

Рассчитаем размеры поковки. Результаты расчетов записали в таблицу 2. 8. Эскиз поковки изображен на рисунке 2. 4.

Исходные данные детали.

– материал детали: Сталь 40Х ГОСТ 4543-2016;

– масса детали:

mд=14, 97 кг;

– тип производства – крупносерийный;

– штамповочное оборудование – КГШП;

Исходные данные для расчета:

– масса поковки (расчетная):

mп=22, 5 кг

Расчетный коэффициент [4]:

– Кр = 1, 5;

– класс точности – Т4;

– группа стали – М2;

– степень сложности – С1;

– исходный индекс – 15.

Допускаемая величина остаточного облоя 1, 4 мм.

Штамповочные уклоны наружных поверхностей 5°, внутренних – 7°.

Допустимое наибольшее отклонение от концентричности пробитого отверстия – 1, 5 мм.

Рисунок 2. 4 – Эскиз заготовки

Таблица 2. 7 – Припуски на сторону, размеры поверхностей поковки и допуски на них

| Размер, мм | Шерохо-ватость, мкм | Основной припуск на сторону, мм | Дополни-тельный припуск на сторону, мм | Суммарный припуск на сторону, мм | Расчетный размер поковки, мм | Принятый размер поковки, мм | Фактический припуск на сторону, мм | Допуск на размер, мм |

| Ø 70 | Ra 1, 6 | 2, 3 | 0, 5 | 2, 8 | Ø 64, 4 | Ø 64, 5 | 2, 75 | +1, 1 -2, 1 |

| Ø 100 | Ra 6, 3 | 2, 3 | 0, 5 | 2, 8 | Ø 105, 6 | Ø 105, 5 | 2, 75 | +2, 1 -1, 1 |

| Ø 202, 77 | Ra 6, 3 | 2, 7 | 0, 5 | 3, 2 | Ø 209, 17 | Ø 209 | 3, 115 | +2, 7 -1, 3 |

| Ra 5, 0/ Ra 6, 3 | 2, 3/2, 3 | 0, 5/0, 5 | 2, 8/2, 8 | 79, 6 | 79, 5 | 2, 8/2, 7 | +2, 1 -1, 1 | |

| Ra 5, 0/ Ra 1, 6 | 2, 3/2, 3 | 0, 5/0, 5 | 2, 8/2, 8 | 95, 6 | 95, 5 | 2, 8/2, 7 | +2, 1 -1, 1 |

|

|

|