|

2.6.2 Расчёт межоперационных припусков и размеров на обработку

|

|

|

|

2. 6. 2 Расчёт межоперационных припусков и размеров на обработку

Рассчитаем припуски табличным методом для всех обрабатываемых поверхностей [6] (таблица 2. 13). Припуски на фаски равны величине снимаемой фаски.

Таблица 2. 13 – Припуски и допуски на обработку

| По чертежу детали | Наименование перехода | Допуск, мм | Припуск, мм | Межоперационный размер, мм | ||

| Номинальный размер, мм | Квалитет точности | Шероховатость, мкм | ||||

| Ø 70 | 1, 6 | Заготовка Расточить начерно Расточить начисто Расточить тонко | 3, 2 0, 3 0, 074 0, 03 | – 1, 8 0, 8 0, 15 | Ø 64, 5 Ø 68, 1+0, 3

Ø 69, 7+0, 074

Ø 70+0, 03

Ø 68, 1+0, 3

Ø 69, 7+0, 074

Ø 70+0, 03

| |

| Ø 100 | 6, 3 | Заготовка Точить начерно | 3, 2 0, 87 | – 2, 75 | Ø 105, 5 Ø 100-0, 87 Ø 100-0, 87

| |

| Ø 202, 77 | 6, 3 | Заготовка Точить начерно | 4, 0 0, 46 | – 2, 75 | Ø 209 Ø 202, 77-0, 46 Ø 202, 77-0, 46

| |

| 5, 0/1, 6 | Заготовка Подрезать торец начерно Подрезать торец начерно Подрезать торец начисто | 3, 2 0, 54 0, 54 0, 35 | – 2, 7 2, 0 0, 8 | 95, 5 92, 8-0, 54

90, 8-0, 54

90-0, 35 92, 8-0, 54

90, 8-0, 54

90-0, 35

| ||

| 5, 0/1, 6 | Заготовка Подрезать торец начерно Подрезать торец начерно | 3, 2 0, 54 0, 74 | – 2, 7 2, 8 | 79, 5 76, 8-0, 54

74-0, 74 76, 8-0, 54

74-0, 74

| ||

Припуски на шпоночный паз при протягивании определены согласно источника [11] и равны 0, 1 мм.

2. 6. 3 Расчет режимов резания

Определим режимы резанья для точения чернового поверхности в размер диаметр 202, 77-0, 46 мм. Режимы резанья для точения определим согласно [11]. Операция 015, токарная с ЧПУ. Режущий инструмент – резец токарный проходной ГОСТ 18878-73, материал режущей части Т5К10.

Глубина резания:

Подача на черновое точение:

Скорость резания:

, (2. 9)

, (2. 9)

где: t – глубина резанья (3, 115 мм);

|

|

|

– стойкость резца (60 мин);

– стойкость резца (60 мин);

– подача (0, 5 мм/об);

– подача (0, 5 мм/об);

Из нормативов выбираем коэффициенты [11]:

;

;

;

;

;

;

Kv – коэффициент, учитывающий конкретные условия обработки.

Кv = Кmv  Кпv

Кпv  Киv, (2. 10)

Киv, (2. 10)

где Кmv– коэффициент на обрабатываемый материал;

Кlv– коэффициент, учитывающий глубину сверления;

Киv– коэффициент, учитывающий материал инструмента.

Kmv = Кг

, (2. 11)

, (2. 11)

где nv = 0, 9;

Кг=1, 0;

Kmv = 1

,

,

Киv= 0, 65;

Кпv = 0, 8.

Кv = 1, 17  0, 8

0, 8  0, 65 = 0, 61

0, 65 = 0, 61

По рассчитанной скорости резания определяем число оборотов шпинделя:

(2. 12)

(2. 12)

Поскольку у станка бесступенчатое регулирование частоты, принимаем:

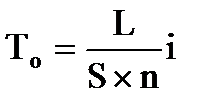

Основное время на точение:

, (2. 13)

, (2. 13)

где L = l + y,

l – длина обрабатываемой поверхности;

l = 79, 5 мм;

y – врезание и сбег;

у = 3 мм;

і – количество проходов (і=1).

Рассчитаем режимы резанья на обработку остальных поверхностей зубчатого колеса по [8] и [11] и занесем их в таблицу 2. 14.

Таблица 2. 14 – Сводная таблица режимов резания

| № и наименование операции | Наименование перехода | t, мм | n, об/мин | v, м/мин | S, мм/об | То, мин |

| 015 Токарная с ЧПУ | Подрезать торец начерно в размер 92, 8-0, 54 мм | 2, 7 | 87, 9 | 0, 7 | 0, 80 | |

| Точить начерно в размер Ø 202, 77-0, 46 мм | 3, 115 | 101, 1 | 0, 5 | 1, 04 | ||

| Точить фаску 2× 45° | 93, 0 | 0, 5 | 0, 03 | |||

| 020 Токарная с ЧПУ | Подрезать торец начерно в размер 90, 8-0, 54 мм | 2, 0 | 99, 0 | 0, 6 | 0, 25 | |

| Подрезать торец начисто в размер 90-0, 35 мм | 0, 8 | 140, 1 | 0, 2 | 0, 52 | ||

| Точить начерно в размер Ø 100-0, 87 мм | 2, 75 | 72, 9 | 0, 5 | 0, 15 | ||

| Подрезать торец начерно в размер 74-0, 74 мм | 2, 8 | 87, 9 | 0, 7 | 0, 53 | ||

| Точить фаску 2× 45° | 93, 0 | 0, 5 | 0, 03 | |||

| Точить фаску 2× 45° | 92, 9 | 0, 5 | 0, 01 | |||

| Расточить начерно в размер Ø 68, 1+0, 3 мм | 1, 8 | 93, 0 | 0, 25 | 0, 86 | ||

| Расточить начисто в размер Ø 69, 7+0, 074 мм | 0, 8 | 117, 1 | 0, 18 | 0, 96 | ||

| Расточить тонко в размер Ø 70+0, 03 мм | 0, 15 | 131, 9 | 0, 12 | 1, 29 | ||

| Расточить фаску 2× 45° | 92, 9 | 0, 25 | 0, 02 | |||

| Расточить фаску 2× 45° | 92, 9 | 0, 25 | 0, 02 | |||

| 025 Горизонтально-протяжная | Протянуть шпоночный паз, выдерживая размеры 20+0, 033 мм, 74, 9+0, 16 мм | 0, 1 | – | – | 0, 12 | |

| 030 Зубофрезерная | Фрезеровать зубья | 25, 1 | 2, 3 | 19, 9 | ||

| 045 Зубошлифовальная | Шлифовать зубья | 0, 2 | 0, 005 | 25, 8 |

|

|

|

Суммарное основное время на операцию 015:

То015=1, 87 мин

Суммарное основное время на операцию 020:

То020=4, 64 мин

Суммарное основное время на операцию 025:

То025=0, 12 мин

Суммарное основное время на операцию 030:

То030=19, 9 мин

Суммарное основное время на операцию 045:

То045=25, 8 мин

2. 6. 4 Техническое нормирование операции

Проведем подробное нормирование операции 015 согласно норматива [20]. Результаты всех расчетов норм времени показаны в таблице 2. 12.

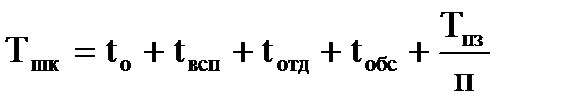

Штучно-калькуляционное время:

(2. 14)

(2. 14)

где  – основное время обработки;

– основное время обработки;

– вспомогательное время обработки;

– вспомогательное время обработки;

– время на отдыхи перерывы;

– время на отдыхи перерывы;

– время на обслуживание станка;

– время на обслуживание станка;

– подготовительно-заключительное время;

– подготовительно-заключительное время;

n равно 938 шт – количество изделий в партии.

Основное (технологическое) время:

То = 1, 87 мин.

Вспомогательное время:

На установку (переустановку) и снятие заготовки

Туст = 0, 3 мин.

Время на остановку шпинделя

Тош = 0, 05 мин.

Время на подвод-отвод инструмента

Тпо=0, 08 мин.

Время на замену инструмента

Тз=0, 08 мин

Включение-выключение станка

Тв = 0, 05 мин.

Учитывая то, что на операции происходит обработка заготовки за три перехода, при этом смена инструмента осуществляется три раза, смена режимов резания происходит автоматически при смене инструмента либо при переходе и перекрывается временем на смену инструмента:

Твс=Тош+2  Тв+3

Тв+3  Тз+3

Тз+3  Тпо+Туст=0, 05+2

Тпо+Туст=0, 05+2  0, 05+3

0, 05+3  0, 08+3

0, 08+3  0, 08+0, 3=0, 93 мин

0, 08+0, 3=0, 93 мин

Время на перерывы и отдых и время на обслуживание составляет 4% от оперативного времени:

(2. 15)

(2. 15)

|

|

|

Подготовительно-заключительное время:

на наладку станка инструмента и приспособления:

Тнал = 20 мин,

на получение инструмента и его сдачу после обработки партии деталей:

Тпол = 7 мин,

Тпз = Тнал + Тпол =20+7=27 мин.

Норма штучно-калькуляционного времени на операцию 015:

Тштк=1, 87+ 0, 93 + 0, 11+0, 11 + 27 / 938 = 3, 05 мин

Таблица 2. 12 – Технические нормы времени по операциям технологического процесса, мин

| Номер и название операции | То, мин | Твсп, мин | Тотд. , мин | Тобс. , мин | ТПЗ, мин | n, шт | Тшк, мин |

| 015 Токарная с ЧПУ | 1, 87 | 0, 93 | 0, 11 | 0, 11 | 3, 05 | ||

| 020 Токарная с ЧПУ | 4, 64 | 2, 05 | 0, 27 | 0, 27 | 7, 26 | ||

| 025 Горизонтально-протяжная | 0, 12 | 1, 9 | 0, 08 | 0, 08 | 2, 21 | ||

| 030 Зубофрезерная | 19, 9 | 0, 8 | 0, 83 | 0, 83 | 22, 39 | ||

| 045 Зубошлифовальная | 25, 8 | 1, 2 | 1, 08 | 1, 08 | 29, 19 |

|

|

|