|

Статистический метод определения припусков

|

|

|

|

Статистический метод определения припусков

При статистическом (табличном) методе определения промежуточных припусков на обработку поверхностей заготовок пользуются таблицами соответствующих стандартов, нормативными материалами и данными технических справочников.

Промежуточные припуски и допуски для каждой поверхности определяют начиная от финишной операции (перехода) до первой операции, с которой начинается обработка заготовки, т. е. в направлении, обратном ходу технологического процесса изготовления детали.

Пример. Диаметры вала по рабочему чертежу детали 44h7 (–0, 023); общая длина вала по чертежу Lв=220 мм; материал детали – сталь 45 ГОСТ 1050-74; твердость материала по чертежу детали HRC 44... 48; шероховатость поверхности детали Rа=1, 25 мкм.

Определить статистическим методом промежуточные припуски, операционные размеры, допуски и предельные размеры диаметра заготовки.

Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки цилиндрической поверхности диаметром 44h7:

Операция 005. Токарная (чистовая обработка).

Операция 010. Токарная (чистовая обработка).

Операция 015. Термическая обработка, HRC 44... 48.

Операция 020. Круглое наружное шлифование.

Диаметр вала и шероховатость окончательно обработанной поверхности после выполнения последней операции шлифование должны соответствовать рабочему

чертежу детали:  =

=  = 44h7 (–0, 023); Rа=1, 25 мкм.

= 44h7 (–0, 023); Rа=1, 25 мкм.

Согласно рекомендациям назначаем припуски на шлифовальную операцию по нормативным таблицам [7], учитывая термическую обработку заготовки. Припуск по таблице для незакаленных деталей на шлифовальную операцию составляет 0, 4 мм. При закаливании деталей, изготовленных из стали, подвергаемых значительным термическим деформациям (например, из стали 45), припуск на операцию шлифования с учетом термической обработки составит 0, 5 мм.

|

|

|

Следовательно, операционный размер вала после выполнения чистовой токарной обработки должен быть больше размера вала по чертежу на величину припуска на шлифование и составит:

= 44 + 0, 5 = 44, 5 мм.

= 44 + 0, 5 = 44, 5 мм.

Допуск и шероховатость поверхностидолжны соответствовать экономической точности операции чистового обтачивания наружной цилиндрической поверхности, поэтому на операционном эскизе будут указаны размер  = 44, 5h10 (–0, 1) и шероховатость Rz=20 мкм.

= 44, 5h10 (–0, 1) и шероховатость Rz=20 мкм.

Следующим этапом определим припуск на чистовую токарную обработку. По таблице припуск на чистовую токарную операцию равен 1, 5 мм, следовательно, размер вала после выполнения черновой токарной обработки составит:

= 44, 5 + 1, 5 = 46 мм.

= 44, 5 + 1, 5 = 46 мм.

Черновая токарная обработка выполняется по 12-му квалитету точности, поэтому операционный размер будет  = 46h12 (–0, 25), а шероховатость Rz=40 мкм.

= 46h12 (–0, 25), а шероховатость Rz=40 мкм.

Припуск на черновую токарную обработку равен 4, 5 мм, следовательно, расчетный диаметр заготовки составит:

= 46 + 4, 5 = 50, 5 мм.

= 46 + 4, 5 = 50, 5 мм.

По сортаменту (ГОСТ 2590-88) выбираем горячекатаный прокат обычной точности диаметром  =

=  мм. Действительный (принятый) припуск на черновую обработку поверхности составит

мм. Действительный (принятый) припуск на черновую обработку поверхности составит

= 52 – 46 = 6 мм.

= 52 – 46 = 6 мм.

Общий припуск на обработку поверхности определяем методом суммирования припусков на каждую операцию:

2  0, 5 + 1, 5 + 6, 0 = 8 мм.

0, 5 + 1, 5 + 6, 0 = 8 мм.

Правильность расчетов проверяем по формуле

2  =

=  = 52 – 44 = 8 мм.

= 52 – 44 = 8 мм.

21. Нормирование операций изготовления детали. Технико-экономическое сравнение вариантов изготовления детали.

Техническая норма времени на изготовление детали является одним из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

|

|

|

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта изготовления детали.

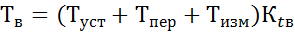

В крупносерийном и массовом производстве общая норма времени (мин) на операцию механической обработки одной детали определяется по формуле:

,

,

где  – технологическое ( основное) время, мин;

– технологическое ( основное) время, мин;  – вспомогательное время, мин;

– вспомогательное время, мин;  время на обслуживание рабочего места, мин;

время на обслуживание рабочего места, мин;  – время на физические потребности (отдых и естественные надобности), мин.

– время на физические потребности (отдых и естественные надобности), мин.

Сумма технологического и вспомогательного времени называется оперативным временем

.

.

Технологическое время для обработки в несколько проходов

,

,

где  – расчетная длина рабочего хода режущего инструмента, т. е. путь, проходимый режущим инструментом в направлении подачи, мм, определяется;

– расчетная длина рабочего хода режущего инструмента, т. е. путь, проходимый режущим инструментом в направлении подачи, мм, определяется;  –число рабочих ходов режущего инструмента;

–число рабочих ходов режущего инструмента;  – частота вращения шпинделя станка, принятая по паспорту станка, об/мин;

– частота вращения шпинделя станка, принятая по паспорту станка, об/мин;  – подача по паспортным данным станка, об/мин.

– подача по паспортным данным станка, об/мин.

Расчетная длина рабочего хода режущего инструмента определяется по формуле

,

,

где  – длина резания, мм;

– длина резания, мм;  – длина подвода режущего инструмента к обрабатываемой детали, мм;

– длина подвода режущего инструмента к обрабатываемой детали, мм;  – длина врезания инструмента, мм;

– длина врезания инструмента, мм;  – длина перебега режущего инструмента, мм.

– длина перебега режущего инструмента, мм.

Вспомогательное время  на обработку заготовки зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Оно состоит из времени на установку и снятия детали

на обработку заготовки зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Оно состоит из времени на установку и снятия детали  ; времени, связанного с переходом

; времени, связанного с переходом  (установка инструмента по лимбу, упору; разметка; предварительный промер; взятие пробной стружки; изменение частоты вращения шпинделя станка, изменения подачи, поворот резцовой головки и т. д. ); времени на контрольные измерения

(установка инструмента по лимбу, упору; разметка; предварительный промер; взятие пробной стружки; изменение частоты вращения шпинделя станка, изменения подачи, поворот резцовой головки и т. д. ); времени на контрольные измерения  , которые устанавливают по нормативным таблицам и табл. 19 в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности.

, которые устанавливают по нормативным таблицам и табл. 19 в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности.

Вспомогательное время на контрольные измерения Формула для расчета вспомогательного времени имеет вид:

|

|

|

,

,

где  – поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий. Среднее значение поправочного коэффициента

– поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий. Среднее значение поправочного коэффициента

Время на обслуживание рабочего места  , включает в себя время на техническое

, включает в себя время на техническое  и организационное

и организационное  обслуживание

обслуживание

.

.

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов,

определяется следующим образом:

,

,

где  – время на техническое обслуживание рабочего места в процентах к основному времени, которое выбирается по нормативным таблицам (табл. 21).

– время на техническое обслуживание рабочего места в процентах к основному времени, которое выбирается по нормативным таблицам (табл. 21).

Время на организационное обслуживание рабочего места  , затрачиваемое на раскладку инструмента вначале работы и уборку рабочего места в конце работы в условиях массового производства определяется следующим образом:

, затрачиваемое на раскладку инструмента вначале работы и уборку рабочего места в конце работы в условиях массового производства определяется следующим образом:

,

,

где  – время на организационное обслуживание рабочего места в процентах к оперативному времени (табл. 21).

– время на организационное обслуживание рабочего места в процентах к оперативному времени (табл. 21).

Время на отдых и физические потребности:

,

,

где  – время на отдых и физические потребности в процентах к оперативному времени, которое выбирают по нормативным таблицам

– время на отдых и физические потребности в процентах к оперативному времени, которое выбирают по нормативным таблицам

|

|

|