|

Время на техническое и организационное обслуживание, а также

|

|

|

|

Время на техническое и организационное обслуживание, а также

физические потребности при различных видах обработки

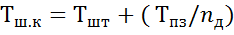

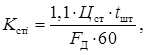

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время, формула для расчета которого имеет вид:

,

,

где  – подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технической оснастки, документации, а так же на сдачу обработанных деталей, документации и оснастки;

– подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технической оснастки, документации, а так же на сдачу обработанных деталей, документации и оснастки;  – число обрабатываемых деталей в партии.

– число обрабатываемых деталей в партии.

В серийном и единичном производстве время на обслуживание рабочего места не подразделяется на техническое и организационное. Суммарное время на обслуживание рабочего места и отдых рабочего исчисляется в процентах от оперативного времени, поэтому формула для подсчета штучного времени упрощается и приобретает вид

,

,

где  – процент оперативного времени на обслуживание рабочего места и отдых рабочего.

– процент оперативного времени на обслуживание рабочего места и отдых рабочего.

Расчет технологической себестоимости и приведенных затрат на изготовление детали

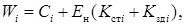

Приближенная оценка эффективности выбранного варианта технологического процесса осуществляется на основе расчета и суммирования приведенных затрат на изготовление детали по каждой операции. Приведенные затраты на операцию рассчитываются по формуле

где Сi – технологическая себестоимость выполнения операции;

Ен – нормативный коэффициент эффективности капитальных вложений

(в приборостроении Ен = 0, 15);

Kcтi и Kздi – удельные капитальные вложения в станок и здание соответственно, отнесенные к единице продукции.

Технологическая себестоимость выполнения операции механической обработки определяется нормативным методом по формуле

|

|

|

где Сз – основная и дополнительная зарплата с начислениями (руб. /ч);

Сэксп – часовые затраты по эксплуатации рабочего места (руб. /ч);

tшт – штучное время на операцию, мин.

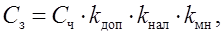

Расчет часовой основной и дополнительной зарплаты выполняется по формуле

где Сч – часовая тарифная ставка рабочего соответствующего разряда (руб. /час);

kдоп – коэффициент, учитывающий дополнительную зарплату и начисления (можно приближенно принимать kдоп = 1, 7);

kнал – коэффициент, учитывающий оплату наладчика (kнал = 1, 0 в единичном и серийном производстве, так как наладку выполняет сам рабочий;

kнал = 1, 1…1, 15 для крупносерийного и массового производства);

kмн – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании (при работе на универсальных станках kмн = 1; при работе на зубообрабатывающих станках kмн = 0, 48).

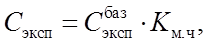

В эксплуатационные расходы входят затраты на электроэнергию, вспомогательные материалы, необходимые для обслуживания оборудования, приспособления, режущий и измерительный инструмент, амортизация и ремонт оборудования, содержание помещений и пр. Часовые затраты на содержание и эксплуатацию оборудования определяются по формуле

где  – средние затраты (руб. /ч) на содержание и эксплуатацию оборудования, имеющего коэффициент машино-часа

– средние затраты (руб. /ч) на содержание и эксплуатацию оборудования, имеющего коэффициент машино-часа  .

.

Средние затраты на содержание и эксплуатацию оборудования для условий единичного, серийного и массового производства и коэффициенты машиночаса приведены в [2].

Удельные капитальные вложения в станок, отнесенные к единице продукции, составят

где Цст – отпускная цена станка (руб. );

FД– действительный годовой фонд времени (ч). При двухсменном режиме работы для станков с ручным управлением FД= 4016 ч, для станков с ЧПУ – 3890 ч.

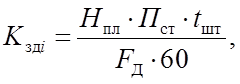

Удельные капитальные вложения в здание, отнесенные к единице продукции, рассчитываются по формуле

|

|

|

где Нпл – стоимость 1 м2 производственной площади (руб. / м2);

Пст– площадь, занимаемая станком с учетом проходов (м2).

Площадь, занимаемая станком, определяется по формуле

где S – площадь станка в плане (м2);

kст – коэффициент, учитывающий дополнительную производственную площадь, kст = 4 при S < 2 м2; kст = 3, 5 при S = 2…4 м2; kст = 3 при S = 4…6 м2.

Приведенные затраты на изделие определяются суммированием приведенных затрат по всем операциям технологического процесса

где n – число операций механической обработки в технологическом процессе изготовления детали.

|

|

|