|

Системы образования посадок

|

|

|

|

Наиболее рациональным способом образования посадок является такой, при котором поле допуска одной из сопрягаемых деталей не меняет своего расположения относительно нулевой линии (основная деталь). По виду поля допуска основной детали различают посадки в системе отверстия и в системе вала.

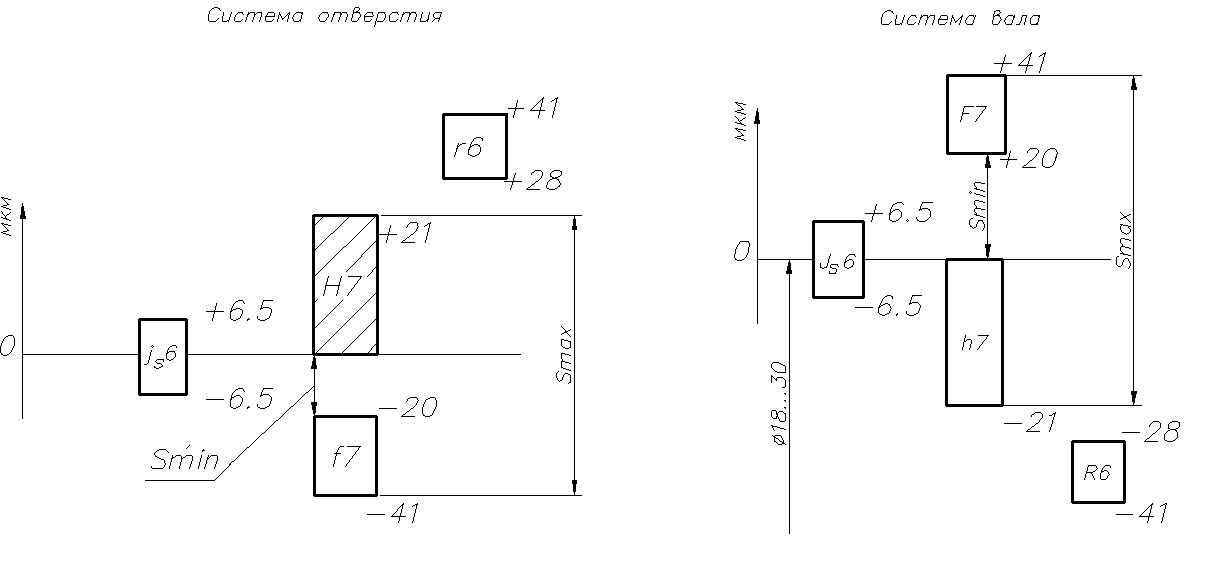

Посадки в системе отверстия – это посадки, в которых зазоры и натяги получаются соединением различных полей допусков валов с полем допуска основного отверстия (рис.21).

Основное отверстие – это отверстие нижнее отклонение которого равно 0, обозначается буквой квалитета «Н».

Посадки в системе вала – это посадки, в которых различные зазоры и натяги получаются соединением поля допуска основного вала с различными полями допусков отверстий (рис.21).

Основной вал – это вал, верхнее отклонение которого равно 0, обозначается буквой квалитета «h».

Рис. 21. Схема посадок в системах отверстия и вала.

Рис. 21. Схема посадок в системах отверстия и вала.

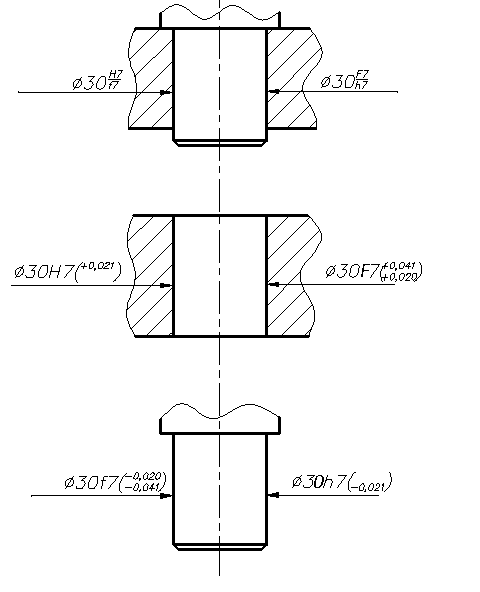

Посадку обозначают дробью, в числителе указывают поле допуска отверстия, в знаменателе – поле допуска вала (рис.21).

Выбор системы образования посадок.

Предпочтительной является система отверстия, т.к. она сокращает номенклатуру обрабатывающего и измерительного инструмента. Система вала применяется в следующих случаях.

1. Для размеров менее 3 мм.

2. В сельскохозяйственном и текстильном машиностроении, там, где в качестве вала используется светлотянутый калиброванный пруток.

3. При посадке стандартного изделия, выполненного в системе вала, например, подшипника в корпус.

4. При соединении металлического вала с неметаллическими деталями.

5. Если необходимо получить на одном гладком валу различные посадки (по конструктивным соображениям).

|

|

|

При необходимости могут быть использованы и комбинированные посадки. Комбинированная посадка – посадка, которая образована сочетанием полей допусков отверстий и валов, взятых из разных систем и разных квалитетов.

Рис. 22. Обозначения посадок на чертежах

Признаки построения ЕСДП

1. Интервалы размеров.

ГОСТ 253446-89 устанавливает 21 основной интервал номинальных размеров для размеров до 3150мм: свыше 1 до 3;свыше 3 до 6;свыше 6 до 10;свыше 10 до 18;свыше 400 до 500; свыше 2500 до 3150.

2. Температура измерения.

Значения допусков и основных отклонений установлены для температуры 20°С.

3. Ряды допусков.

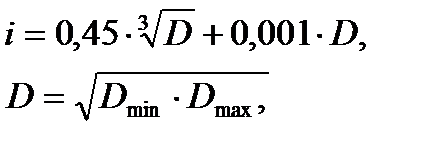

Допуск по квалитету определяется по формуле IT=a∙i,

где i - единица допуска; ее величина зависит от номинального размера.

а – коэффициент, устанавливаемый для каждого квалитета.

Для квалитетов с 5 по 18 для размеров до 500 мм:

где  крайние значения размеров рассматриваемого интервала.

крайние значения размеров рассматриваемого интервала.

Формулы для допусков квалитетов и области применения квалитетов приведены в таблице 15.

Таблица 15.

Области применения квалитетов

| Обозначение квалитетов | ||||||||||||||

| Значения допусков | Специальная формула | 7i | 10i | 16i | 25i | 40i | 64i | 100i | 160i | |||||

| Назначение допусков | Эталоны | Калибры | Для посадок |

Продолжение таблицы 15

| Обозначение квалитетов | ||||||

| Значения допусков | 250i | 400i | 640i | 1000i | 1600i | 2500i |

| Назначение допусков | Свободные размеры |

4. Основные отклонения.

Установлено 28 основных отклонений валов (строчные буквы) и 28 основных отклонений отверстий (прописные буквы), схема расположения которых показана на Рис. 23.

| Рис. 23 Схема расположения и обозначения основных отклонений. |

5. Поля допуска

Поля допуска образуются сочетанием основного отклонения с номером квалитета. И для валов, и для отверстий 28 основных отклонений  квалитетов = 560 полей допуска валов (отверстий).

квалитетов = 560 полей допуска валов (отверстий).

|

|

|

6. Посадки.

Посадки образуются сочетанием полей допуска отверстий с полями допуска валов.

560 полей допуска отверстий  560 полей допуска валов = 313600 посадок. Предпочтительными являются посадки, указанные в Таблице 16.

560 полей допуска валов = 313600 посадок. Предпочтительными являются посадки, указанные в Таблице 16.

7. Ограничительный набор полей допуска.

Установлены следующие наборы полей допуска:

1) основной набор полей допуска, в него входят 81 поле допуска валов и 72 поля допуска отверстий;

2) предпочтительный ряд полей допуска,

в него входят следующие 16 полей допуска валов:

- g6; h6; k6; n6; p6; r6; s6;

- f7; h7;

- e8; h8;

- d9; h9;

- d11; h11

10 полей допуска отверстий;

H7; Js7; K7; N7; P7;

F8; H8;

F9; H9;

H11

На судостроительных и судоремонтных заводах используется предпочтительный ряд из 16 полей допусков. На заводах общего машиностроения используют более ограниченный ряд полей допусков, указанный в Таблице 16. Ограниченный ряд полей допусков позволяет обходиться меньшим количеством мерительного и режущего инструмента.

| . Предпочтительный ряд полей допуска Таблица 16 |

|

3) дополнительный набор полей допуска, в который входят 36 полей допуска валов и 32 поля допуска отверстий.

В первую очередь применяют предпочтительные поля допуска.

Отличительной особенностью предпочтительных полей допуска является то, что они отличаются всего на 4…5% от полей допуска, используемых ранее. Это позволяет применять имеющиеся в наличии калибры, обозначения которых приведены в Таблице 16.

|

|

|