|

Остов. Виды обслуживания и ремонтов

|

|

|

|

Остов

Деталь остова - стальная отливка сложной формы является одновременно магнитопроводом и корпусом. К остову крепятся шесть главных, шесть добавочных полюсов и подшипниковые щиты с роликовыми подшипниками, в которых вращается якорь. Со стороны коллекторной камеры в остове имеется вентиляционный люк, через который входит охлаждающий воздух, и три коллекторных люка для осмотра и обслуживания коллектора и щеточного аппарата. Коллекторные люки закрываются крышками. Для лучшего уплотнения на крышках люков предусмотрены войлочные прокладки. С торцев остов имеет горловины с привалочными поверхностями для установки подшипниковых щитов.

На торцевой стенке остова со стороны коллектора в соответствии с (рисунок 3, рисунок 4) расположены устройства стопорения 1, фиксации 3 и проворота 2 траверсы. С наружной стороны остов имеет прилив для крепления кронштейна подвески двигателя к раме тележки, прилив для коробки выводов, рымы для транспортировки и кантования остова и двигателя, два прилива для крепления букс моторноосевых подшипников тягового двигателя ДТК-800А. Аналогично, к подобным приливам на остове крепится крышка 4, в соответствии с (рисунок 4), при сборке тягового двигателя ДТК-800Е с колесной парой. К приливам крышки 4 и бобышкам с резьбой на подшипниковых щитах крепятся к двигателю кожуха зубчатой передачи. В нижней части остов имеет отверстия ø 20 мм для слива конденсата.

Главные полюсы крепятся к остову четырьмя болтами М20, добавочные - тремя болтами М10. Болты добавочных полюсов изготовлены из немагнитной стали и маркированы на торце головки конусным углублением. Для предохранения от самоотвинчивания под головки установлены пружинные шайбы.

|

|

|

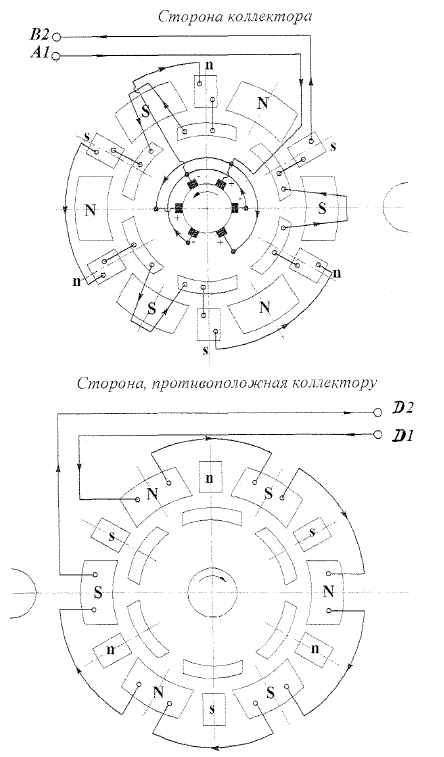

Схемы электрические соединений (рисунок 5). Соединение катушек между собой выполнено пайкой твердым припоем. К остову межкатушечные соединения закреплены скобами.

Концы обмоток через резиновые втулки выведены в коробку выводов. Подсоединительные зажимы закреплены на опорных изоляторах. Для предохранения от самоотвинчивания под изоляторы установлены пружинные шайбы. Коробка выводов закрывается стеклопластовой крышкой и уплотняющими резиновыми клицами. Для исключения проникновения пыли и влаги коробка выводов уплотнена прокладками из губчатой резины.

Рисунок 5 – Схемы электрические соединений катушек

Главный полюс (рисунок 1) состоит из катушки 10 и сердечника 9. Сердечник главного полюса выполнен шихтованным из штампованных стальных листов и стянут заклепками. Для крепления полюса к остову в сердечник запрессованы два стальных стержня с резьбовыми отверстиями под болты крепления. В каждом сердечнике имеется восемь пазов открытой формы, расположенных параллельно продольной оси добавочных полюсов. В эти пазы укладываются катушки компенсационной обмотки.

Катушка главного полюса имеет 15 витков, намотанных из мягкой медной проволоки. Для лучшего прилегания катушки к внутренней поверхности остова и поверхности полюса её в процессе изготовления опрессовывают в специальном приспособлении для придания соответствующей формы. К крайним виткам катушки припаяны выводы из гибкого медного провода. Корпусная изоляция катушки состоит из слюдинитовой ленты. Межвитковая изоляция выполнена из электронита.

Главные полюсы выполнены моноблочной конструкцией. Моноблоки представляют собой неразъемные соединения, получаемые пропиткой в компаунде ЭЛКОМ ПК-21 (э) изолированных катушек, надетых на сердечники полюсов, с последующей их термообработкой. К поверхности катушки, прилегающей к остову, приклеивают прокладки из электронита. Это обеспечивает предохранение изоляции катушки от повреждения и плотное зажатие катушки между наконечником полюса и остовом.

|

|

|

Добавочный полюс (рисунок 1) состоит из сердечника 7 и катушки 6. Сердечник полюса выполнен по высоте из двух частей, изготовленных из стального листа. На часть сердечника, расположенную со стороны якоря, крепятся латунные наконечники, устанавливается катушка и закрепляется немагнитной планкой, выполняющей одновременно роль второго немагнитного зазора, и стальной планкой.

Катушка добавочного полюса имеет семь витков, намотанных из мягкой медной проволоки. Выводы катушек - из гибкого медного провода. Корпусная изоляция катушки аналогична изоляции катушки главного полюса. Катушка с полюсом пропитываются в компаунде ЭЛКОМ ПК-21(э) и после выпечки представляют собой единый монолитный блок.

Компенсационная обмотка (рисунок 1) состоит из шести отдельных катушек 5 по 11 витков каждая. В шести пазах полюса расположено по три витка, в двух пазах - по два витка. Намотана компенсационная катушка из мягкой медной ленты. Выводы катушки выполнены из гибкого медного провода. Междувитковая и основная корпусная изоляция катушки выполнена полиимидной лентой; короностойкий слой корпусной изоляции – слюдинитовой лентой, покровная - лентой стеклянной. От механических повреждений изоляция защищена изоляционными пазовыми гильзами. Крепление компенсационной обмотки в пазах полюса выполняется клиньями из профильного стеклопластика.

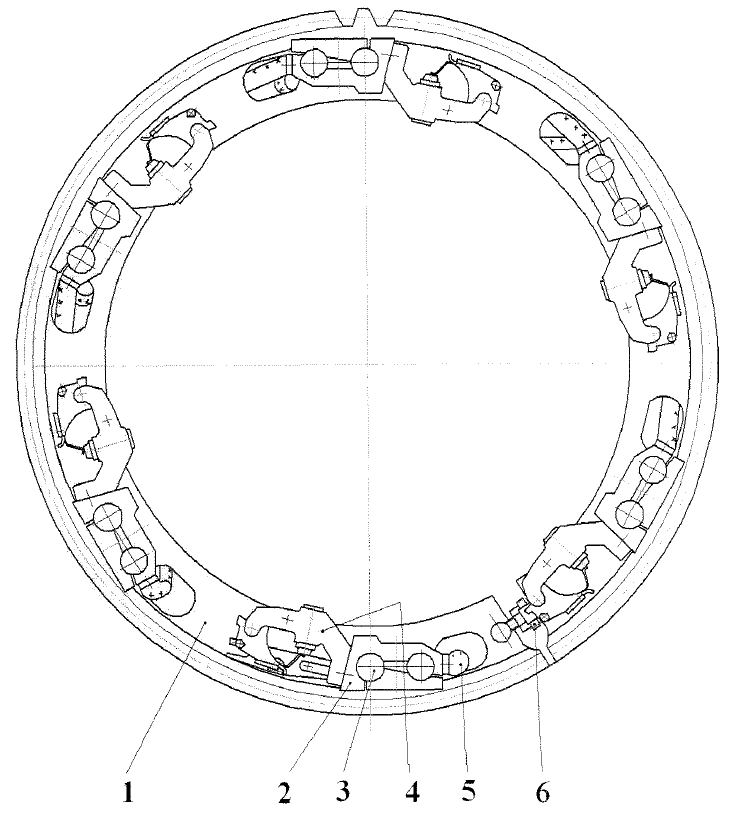

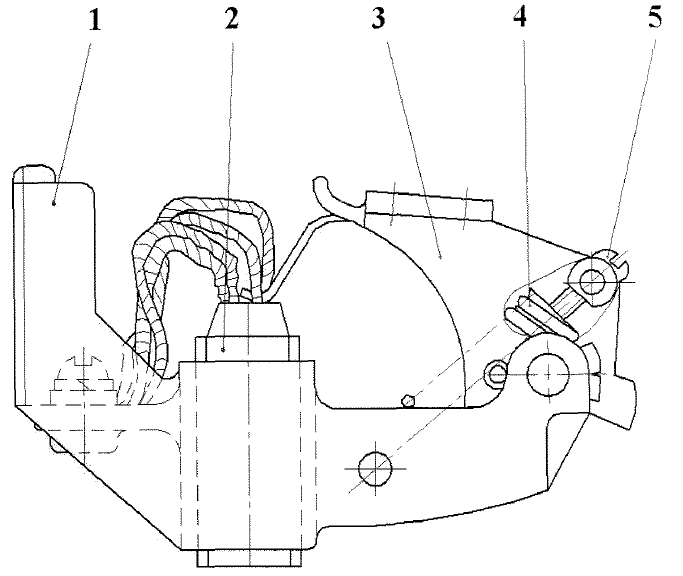

Траверса 1 (рисунок 6) разрезная, по наружному ободу имеет зубчатый венец, входящий в зацепление с зубьями шестерни поворотного механизма. На траверсе закреплены шесть кронштейнов 2 с изоляционными пальцами 3, шесть щеткодержателей 4 и соединяющие их между собой шины 5. В двигателе траверса крепится одним фиксирующим и двумя стопорными устройствами (рисунок 3), а также специальным разжимным устройством 6.

Рисунок 6 – Траверса

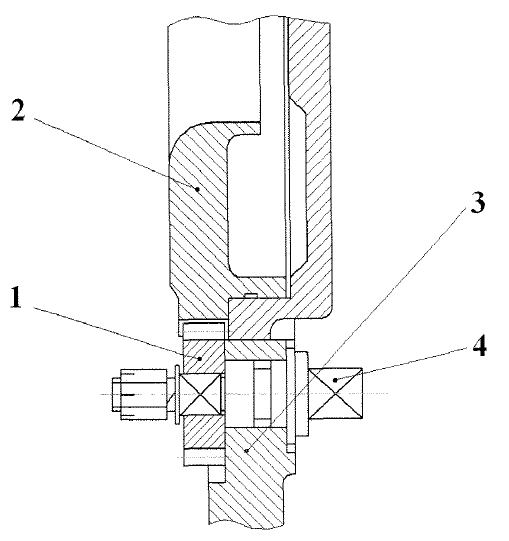

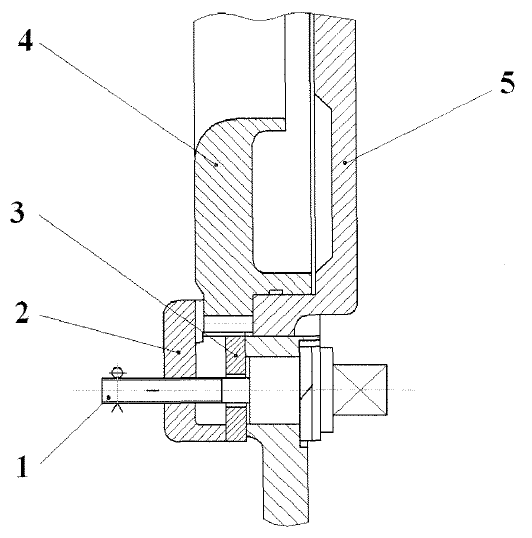

Поворотный механизм траверсы (рисунок 7) состоит из шестерни 1 и валика 4, установленного в отверстии остова 3. Шестерня 1 входит в зацепление с зубьями траверсы 2. Валик имеет квадратную головку. При вращении валика шестерня проворачивает траверсу.

|

|

|

Рисунок 7 – Поворотный механизм траверсы

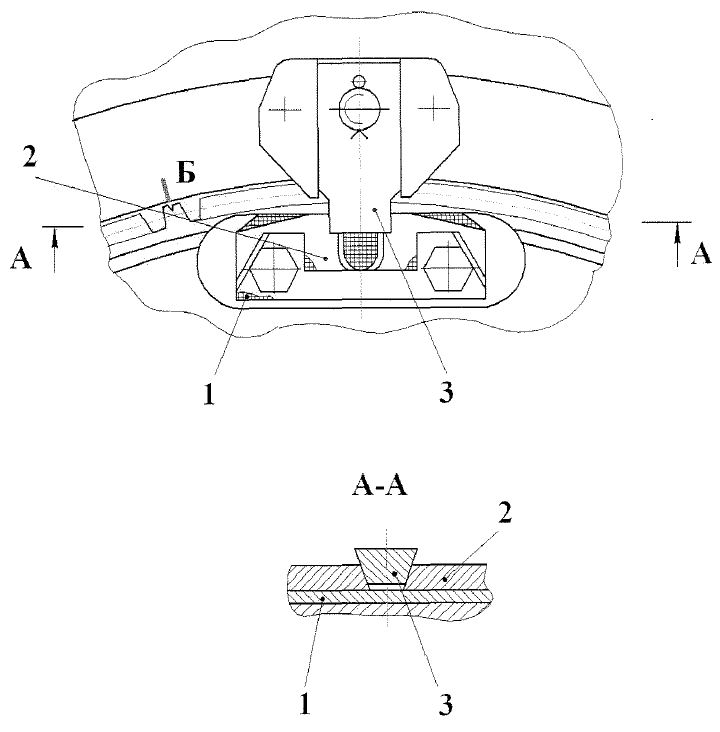

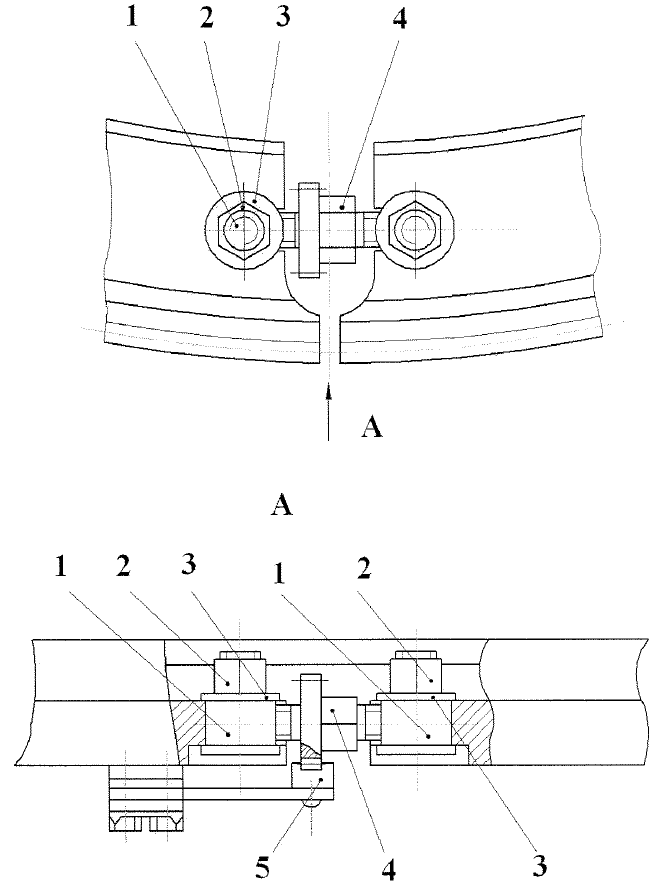

Устройство фиксации траверсы (рисунок 8) состоит из планки 1, закрепленной к траверсе двумя болтами М12, накладки 2 с пазом для входа фиксатора и фиксатора 3. Накладка прикреплена к траверсе двумя болтами через продольные пазы, что позволяет при установке нейтрали накладку перемещать. Контроль установки траверсы на геометрическую нейтраль в эксплуатации производят по совпадению рисок Б, нанесенных на остове и траверсе в районе фиксатора.

Рисунок 8 – Устройство фиксации траверсы

Стопорное устройство траверсы (рисунок 9) состоит из болта 1, установленного в отверстии остова, накладки 2 и обоймы 3.

Рисунок 9 – Стопорное устройство траверсы

Накладка 2 при вращении болта 1 входит в обойму 3 и прижимает траверсу 4 к подшипниковому щиту 5.

Разжимное устройство в соответствии с рисунками 8 состоит из двух шарниров, закрепленных гайками 2 и шайбами 3 на траверсе, шпильки 4 и пружинного стопора 5. Один шарнир имеет отверстие с правой резьбой, другой - с левой. В шарниры вкручена шпилька, имеющая шестигранник для вращения её ключом, и зубчатое колесо для стопорения пружинным стопором 5. При вращении шпильки 4 в ту или другую сторону происходит разжатие или сжатие траверсы по диаметру. В рабочем положении траверса должна быть разжата.

Рисунок 10 – Разжимное устройство

Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые с помощью болта закреплены на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы представляют собой стальные шпильки, опрессованные прессмассой с последующей установкой фарфоровых изоляторов. Щеткодержатель крепят к кронштейну шпилькой и гайкой с пружинной шайбой. Положение щеткодержателя в осевом направлении относительно петушков коллектора регулируется специальной шайбой, размещенной на шпильке крепления щеткодержателя. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их крепления выполнена гребенка, которая позволяет выбрать и зафиксировать определенное положение щеткодержателя по высоте относительно рабочей поверхности коллектора.

|

|

|

Щеткодержатель (рисунок 11) состоит из корпуса 1, имеющего окно для щеток 2, и двух нажимных пальцев 3. Корпус и пальцы отлиты из латуни. Нажатие пальцев 3 на щетки 2 создают две пружины 4. Винты 5 служат для регулирования усилия нажатия пружин. В окно щеткодержателя устанавливаются две разные щетки марки ЭГ-61А размером (2х10)х40х52 мм.

Рисунок 11 – Щеткодержатель

Якорь 8 (рисунок 1) состоит из коллектора, сердечника, втулки якоря 14, вала 15, задней нажимной шайбы 13 и обмотки якоря.

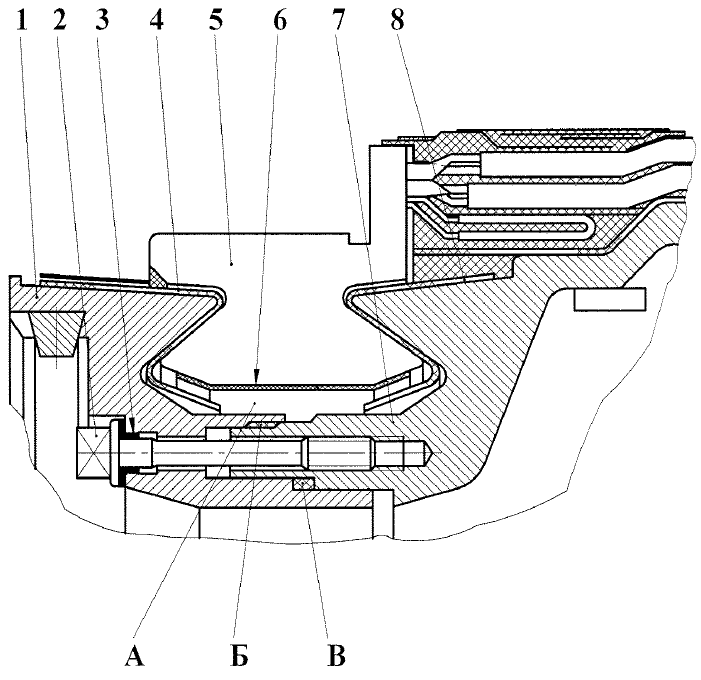

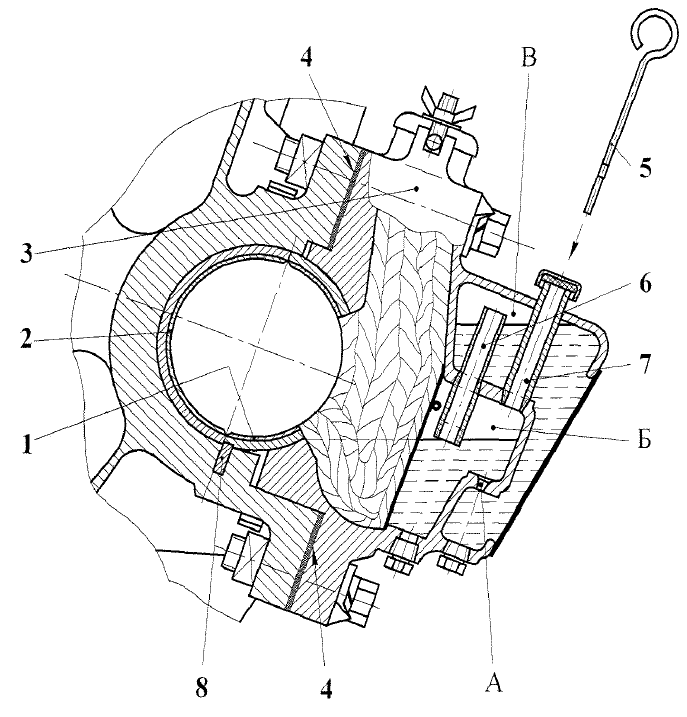

Коллектор по способу крепления коллекторных пластин - арочного типа (рисунок 12), состоит из нажимного конуса 1, комплекта крепящих болтов 2 с уплотнительными шайбами 3, изоляционных манжет 4 и 8, комплекта медных и изоляционных пластин 5, изоляционного цилиндра 6 и втулки коллектора 7, которая одновременно является передней нажимной шайбой и обмоткодержателем. Для обеспечения герметичности коллекторной камеры А в коллекторе имеются два уплотнительных замка Б и В, которые заполняются уплотнительной замазкой. На втулку якоря коллектор посажен с натягом и дополнительно закреплен гайкой.

Рисунок 12 – Коллектор

Сердечник якоря посажен с натягом на втулку якоря 14, напрессованную на вал, и состоит из штампованных листов электротехнической стали с электроизоляционным покрытием. Сердечник закреплен на втулке с одной стороны нажимной шайбой 13, с другой - втулкой коллектора. В сердечнике имеются пазы открытой формы для размещения обмотки и аксиальные отверстия для прохода вентилирующего воздуха. Наличие втулки якоря обеспечивает возможность замены вала в случае его повреждения без полной разборки якоря.

Втулка якоря 14 коробчатой конструкции. По наружному диаметру обработана под посадку задней нажимной шайбы 13, сердечника якоря и коллектора, по внутреннему - под посадку на вал. На выступающем конце втулки имеется резьба для установки гайки крепления коллектора.

Нажимная шайба 13 представляет собой два кольца, соединенных ребрами. Внутреннее кольцо является ступицей для посадки на втулку якоря, а наружное - упором для сердечника и обмоткодержателем. Наружное кольцо оклеено стеклопластиком для повышения поверхностного сопротивления изоляции обмотки.

Вал якоря 15 имеет галтельные переходы от одного диаметра к другому. Цилиндрические поверхности вала обработаны под посадку втулки якоря, внутренних колец подшипников, уплотнительных колец подшипниковых узлов. Конусные части вала предназначены для установки шестерен зубчатой передачи.

|

|

|

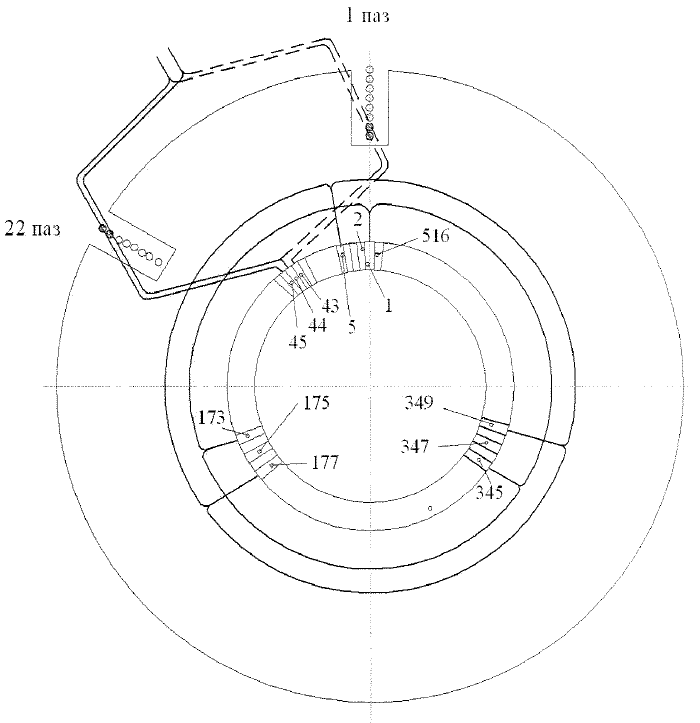

Обмотка якоря простая петлевая с уравнителями первого рода, расположенными на стороне коллектора под катушками якоря. Состоит из якорных катушек 12 и уравнителей 4, концы которых приварены к петушкам коллектора. Схема соединения катушек якоря и уравнителей с коллекторными пластинами показана на рисунке 11. Обмотка якоря в пазах сердечника закреплена клиньями из профильного стеклопластика, а лобовые части обмотки закреплены стеклобандажом.

Рисунок 13 – Схема электрическая соединений катушек якоря и уравнителей с коллектором

Катушки якоря и уравнители выполнены из изолированного обмоточного провода. Основная корпусная изоляция выполнена полиамидной лентой; короностойкий слой корпусной изоляции - слюдинитовой лентой; покровная – лентой стеклянной. Для обеспечения влагостойкости изоляции и повышения ее срока службы якорь пропитан вакуумнагнетательным способом в кремнийорганическом лаке.

Подшипниковые щиты 1 и 11 (рисунок 1) выполнены стальными отливками, имеют гнезда для посадки наружных колец подшипников, развитые посадочные утолщения по наружному контуру для запрессовки щитов в остов и фланцы с отверстиями для крепления щитов болтами к остову. Во фланцах имеется четыре отверстия с резьбой для выжимных болтов, с помощью которых шиты выпрессовываются из остова при разборке двигателя. В остов подшипниковые щиты запрессованы и закреплены болтами. Под головки болтов установлены пружинные шайбы. С наружной стороны на щитах имеются трубки для подачи смазки в подшипники и бобышки с резьбой для крепления кожухов зубчатой передачи.

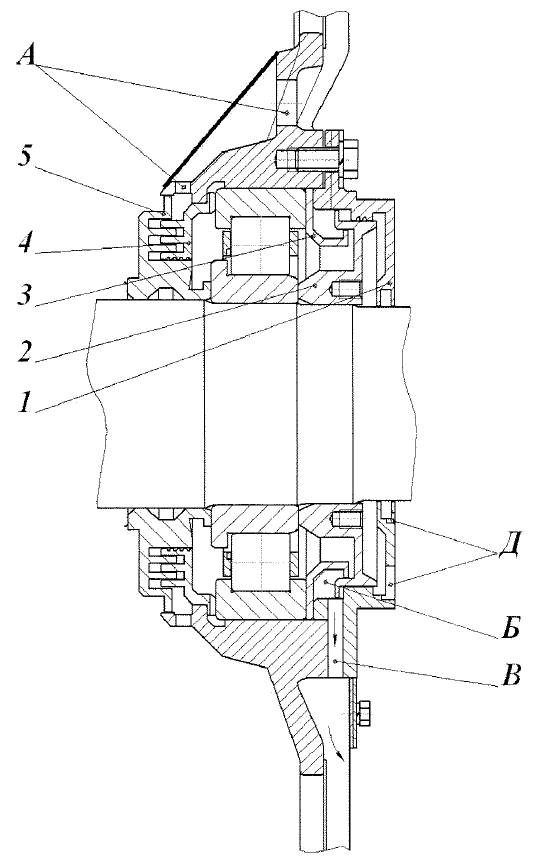

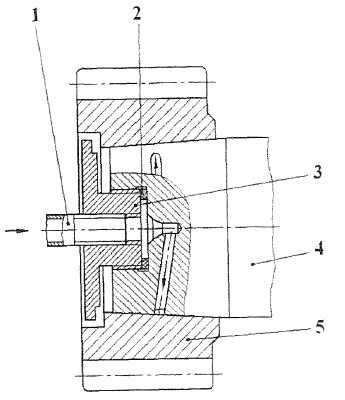

Якорные подшипники - радиальные однорядные с короткими цилиндрическими роликами: НО-42330Л1М или NJ330AН1МR185-210NATP178, или NJ330ЕСМ/С4Н. Для смазывания подшипников используется смазка Буксол. Добавление смазки производится через трубки, ввинченные в отверстия подшипниковых щитов. Внутренние кольца подшипников посажены на вал якоря с натягом и в осевом направлении зафиксированы на валу (рисунок 14) кольцами 2 и 5. Наружные кольца подшипников установлены в гнезда подшипниковых щитов и закреплены в аксиальном направлении крышками 1. Последние крепятся к щиту болтами. Под головки болтов установлены пружинные шайбы, предохраняющие болты от самоотвинчивания.

Рисунок 14 – Подшипниковый узел

Конструкцией подшипниковых узлов предусмотрены уплотняющие устройства, которые обеспечивают защиту подшипников от проникновения в них жидкой смазки из кожухов зубчатой передачи и утечки смазки из подшипниковых камер.

С внутренней стороны лабиринтные уплотнения через отверстия А сообщаются с атмосферой. Это способствует выравниванию давления в подшипниковых камерах до уровня атмосферного и тем самым исключается выдавливание смазки из них разностью давлений, возникающих в работающем двигателе при продувке через него вентилирующего воздуха. С внутренней стороны уплотнения образованы кольцами 5 и крышками 4. С наружной стороны уплотнения образованы кольцами 2, 3 и крышками 1.

При добавлении смазки в подшипники отработанная смазка попадает в камеры Б и через каналы В сбрасывается наружу. Смазка, проникшая в подшипниковые узлы из кожухов зубчатой передачи, возвращается обратно через отверстия Д в крышках 1 (рисунок 14) а та ее часть, которая попала в камеру Б, сбрасывается через каналы В наружу.

Удаление отработанной смазки из канала В производится при каждом добавлении смазки в подшипники.

Моторно-осевые подшипники представляет собой два сферических роликоподшипника, которые вместе с деталями их фиксации собраны на оси колесной пары.

При сборке тягового двигателя с колесной парой остов тягового двигателя опирается специально обработанными гнездами на подшипники колесной пары и закрывается крышкой, которая обработана совместно с остовом тягового двигателя.

Детали (остов и крышка) промаркированы одним порядковым номером и применяются только совместно. Установка крышки с другого тягового двигателя не допускается.

Моторно-осевые подшипники тягового двигателя ДТК-800А (рисунок 15) состоят из вкладышей 1, 2 и букс 3 с постоянным уровнем смазки. В пазы моторно-осевых горловин остова буксы установлены с натягом и закреплены болтами. Буксы невзаимозаменяемые. Вкладыши 1 и 2 отлиты из латуни, внутренняя их поверхность залита баббитом. Во вкладышах, обращенных к буксам, имеются окна для поступления смазки в зону трения. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. От проворачивания они крепятся в остове шпонками 8. Для регулирования натяга посадки вкладышей в моторно-осевых подшипниках между буксами и остовом установлены прокладки 4, которые по мере износа наружного диаметра вкладышей удаляют. В буксе 3 имеются две сообщающиеся камеры Б и В. В масло камеры Б погружены косы, плетеные из шерстяной пряжи. Камера В, заполненная маслом, нормально не сообщается с атмосферой. По мере расходования масла его уровень в камере Б понижается. Когда он окажется ниже отверстия трубки 6, воздух поступает через эту трубку в верхнюю часть камеры В, перегоняя из нее масло через отверстие А в камеру Б. В результате уровень масла в камере Б повысится и закроет нижний конец трубки 6. После этого камера В будет разобщена с атмосферой и перетекание масла из нее в камеру Б прекратится. Таким образом, пока в запасной камере В находится масло, уровень его в камере Б не будет понижаться. Буксу заправляют маслом по трубке 7 через отверстие А под давлением с помощью специального шланга с наконечником. Уровень масла в буксе контролируют указателем 5, ДТЖИ. 305441. 004-02 (5ТН. 441. 017-02). Уровень масла по указателю должен быть не ниже риски.

Рисунок 15 – Моторно-осевой подшипник

Таблица 2 – Перечень работ выполняемых при ТО и ТР

| Содержание работ |

Виды обслуживания и ремонтов | |||

| Тяговые электродвигатели ДТК-800А, ДТК-800Е ПКБ ЦТ. 06. 0077 | ТО-2 | ТР-50 | ТР-250 | ТР-500 |

| 1. Очистить крышки коллекторных люков от загрязнений или снега во избежание попадания в коллекторную камеру во время их снятия. | + | + | + | + |

| 2. Проверить исправность крышек коллекторных люков, их уплотнений, исправность действия замков. | + | + | + | + |

| 3. Снять все крышки и осмотреть коллекторно-щеточный аппарат. На внутренней стороне нижнего люка мелом нанести дату выполнения ТО и ТР. При помощи фонаря и поворотного зеркала проверить состояние всех доступных деталей и узлов, в том числе коллектора, кронштейнов, щеткодержателей, щеток, изоляционных пальцев кронштейнов, межкатушечных соединений, выводных кабелей, бандажа якоря, катушек. Проверить крепление кабельных наконечников к траверсе. Очистить и протереть конус коллектора и детали щеточного аппарата от пыли и загрязнений. | + | + | + | + |

| 4. При обнаружении щеток со сколами, трещинами и предельным износом по высоте, следы перекрытия по коллектору, значительное количество пыли на изоляторах, конусе коллектора или другие дефекты, отсоединить провода от траверсы, расстопорить ее и, проворачивая траверсу, проверить состояние всех щеток и щеткодержателей, изоляционных пальцев кронштейнов и других деталей. Устранить обнаруженные дефекты. Пришлифовать щетки на специальном приспособлении, обеспечив прилегание не менее 75% площади контактной поверхности каждой щетки, при их замене. При отсутствии приспособления допускается проводить пришлифовку щеток мелкозернистой шлифовальной бумагой непосредственно в двигателе, с обязательной продувкой после этого коллекторной камеры при открытых люках сухим сжатым воздухом давлением 0, 25 - 0, 30 МПа (2, 5-3, 0 кгс/см2). Применять для этой цели крупнозернистую шлифовальную бумагу не допускается. Применять следует только щетки ЭГ61. После завершения работ вернуть траверсу в исходное состояние, разжать, зафиксировать и застопорить траверсу, подсоединить ранее отсоединенные провода к кронштейнам. Установить на место крышки коллекторных люков, убедиться в плотности их прилегания к остову. | + | + | + | + |

| 5. Проверить наличие колпачков (пробок) на трубках для добавления смазки в моторно-якорные подшипники и надежность их крепления, крепление крышек, закрывающих каналы для выхода отработанной смазки, температуру якорных подшипников, которая должна быть не более плюс 100°С. Проверить состояние снегозащитных устройств в зимнее время. | + | + | + | + |

| 6. Тяговые двигатели продуваются сжатым воздухом давлением 0, 25 - 0, 30 МПа (2, 5 - 3, 0 кгс/см2). | - | + | + | - |

| 7. Проверить сопротивление изоляции обмоток тяговых двигателей относительно корпуса мегаомметром на напряжение 1000 В (на ТО в зимний период). Тяговые двигатели, имеющие сопротивление изоляции ниже норм, установленных в 3 МОм, просушить. На тяговых двигателях, сопротивление изоляции которых равно нулю или после сушки не восстановилось до норм, определить место повреждения изоляции и устранить его. Если не удается найти место повреждения изоляции, то такой тяговый двигатель заменить. | + | + | + | - |

| 8. Производится добавление смазки в моторноякорные подшипники, в количестве согласно карты смазки. Смазка добавляется при помощи тарированного дозатора или шприца через заправочные трубки, предусмотренные конструкцией тяговых электродвигателей. Смешивание смазок различных марок не допускается. | - | + | + | - |

| 9. Произвести ревизию коробок выводов. Проверить при ревизии состояние изоляторов и вилок в коробках выводов, надежность их крепления к остову тягового двигателя, состояние и крепление наконечников кабелей, крепление кабелей и проводов, состояние резиновых втулок, клиц, уплотнений. | - | + | + | - |

| 10. Проверить крепление главных и добавочных полюсов, подшипниковых щитов путём остукивания головок болтов молотком. Вибрация болтов при остукивании указывает на их ослабление. Ослабленные полюсные болты, залитые компаундной массой, определять по состоянию заливки. Наличие трещин и выкрашиваний компаундной массы указывает на ослабление болтов. Ослабленные болты подтянуть, болты с сорванной резьбой и забитыми гранями на головках заменить. После подтяжки или замены полюсных болтов, произвести заливку головок болтов компаундной массой там, где это предусмотрено чертежом. Осмотреть остова и подшипниковые щиты (в доступных местах), убедиться в отсутствии на них трещин. Проверить затяжку болтов крепления крышек якорных подшипников и крышек каналов для выхода отработанной смазки. Убедиться в отсутствии трещин в этих деталях. Проверить, нет ли выброса смазки во внутрь тягового двигателя из подшипниковых камер. Причинами выброса смазки могут быть большие зазоры в лабиринтных уплотнениях, избыток смазки, загрязнение дренажных отверстий, заполнение камер отработанной смазкой. | - | + | + | - |

| 11. Проверить исправность и крепление всех щеткодержателей, кронштейнов, пальцев кронштейнов, шунтов щеток, кабельного монтажа через верхние и нижние смотровые лючки с проворотом траверсы двигателя. Устранить обнаруженные дефекты. При обнаружении щеток, имеющих предельный износ по высоте, сколы, трещины, обрыв жил шунтов более 15 % от основного сечения, заменить их на всех щеткодержателях одновременно. Скрутить один с другим шунты при замене щеток во избежание свисания их в сторону траверсы и петушков коллектора. Шунт не должен находиться между нажимным пальцем и щеткой и препятствовать свободному перемещению щетки в окне щеткодержателя. Наконечники шунтов должны быть надежно закреплены на корпусе щеткодержателя. Пришлифовать новые щетки к рабочей поверхности коллектора при установке в двигатель. Щетки должны свободно перемещаться в окнах щеткодержателей, но не иметь излишнего зазора. | - | + | - | - |

| 12. Провести ревизию щеткодержателей со снятием с тягового двигателя. При ревизии производится их очистка, проверка состояния корпуса, убедиться в отсутствии на нем трещин, проверить действие пружинного механизма, очистить от заусенцев гребенки корпусов щеткодержателей и кронштейнов. Срыв ниток гребенок более 10 % их площади не допускается. Проверить размеры окон щеткодержателей. Разобрать щеткодержатель при наличии предельных выработок, трещин и оплавлений, заменить корпус и другие изношенные или неисправные детали. Собрать щеткодержатель, проверить усилие нажатия на щетки и вращение пальцев на оси, отрегулировать нажатие на щетки. Покрыть пастой ВНИИНП-232 ГОСТ 14068-79 трущиеся поверхности нажимных пальцев щеткодержателей перед сборкой. Установить отремонтированные щеткодержатели в тяговый двигатель, выдержав расстояние от корпуса до рабочей поверхности коллектора и до петушков. Свисание щеток с рабочей поверхности коллектора при крайних положениях якоря не допускается. Обеспечить данное требование перемещением кронштейна на пальцах траверсы. Проверить установку щеток на нейтраль. | - | - | + | + |

13. Демонтаж двигателя. Слить масло из букс моторно-осевых подшипников скольжения перед снятием КМБ с тележки. Снять колесно-моторный блок и разобрать его. Поставить на привалочных поверхностях ’букс моторно-осевых подшипников клеймо-номер, относящийся к соответствующему двигателю. Снять шестерни с концов вала двигателя. Чтобы снять шестерню 5 с вала 4, установить на вал 4 гайку 3 с прокладкой 2; подсоединить трубку 1 гидронасоса и создать давление. После того как шестерня сдвинется с места, снять ее, открутив предварительно гайку 3. Съем шестерни без гайки 3 запрещается.

| - | - | - | + |

| 14. Разборка двигателя. До разборки двигателя проверить мегаомметром на напряжение 1000 В, сопротивление изоляции обмоток якоря и полюсной системы по отношению к корпусу и друг к другу для выявления участков с пониженным сопротивлением изоляции. Установить двигатель в горизонтальное положение и снять крышки. Индукционным нагревателем или другим способом, обеспечивающим сохранность вала, снять кольца, крышки установить вновь на свои места или вместо деталей использовать технологические крышки. Отсоединить два провода, подходящие к траверсе; расстопорить траверсу, проворачивая её, вынуть все щетки из окон щеткодержателей и закрепить их нажимными пальцами на щеткодержателях. Установить тяговый двигатель на подставку или кантователь коллектором вверх; демонтировать подшипниковый щит и траверсу; вынуть якорь и положить его на подушку с резиновой или войлочной прокладкой. Повернуть остов и демонтировать подшипниковый щит со стороны, противоположной коллектору | - | - | - | + |

| 15. Ремонт остова. а) Очистить остов, продуть его сухим и сжатым воздухом и осмотреть. Заварить обнаруженные трещины, устранить другие дефекты. Зачистить от забоин и заусенцев привалочные поверхности остова. Крышки коллекторных люков при наличии неисправностей и повреждений отремонтировать или заменить. Осмотреть устройства для фиксации, стопорения и проворота траверсы. Устранить обнаруженные дефекты. Смазать отверстия под болты фиксатора, стопоров и валик шестерни поворота траверсы пастой ВНИИНП-22. Снять крышки коробок выводов, очистить их и коробки от пыли и грязи. Проверить надежность крепления изоляционных пальцев и вилки к остову и их состояние. При необходимости демонтажа пальцев пользовался специальным ключом. Проверить состояние резиновых втулок и надежность их посадки на кабелях и в отверстиях остова. Обратить внимание на состояние и крепление кабелей и проводов в коробках выводов и состоянием клемм. Устранить обнаруженные дефекты. Закрыть крышки. б) Осмотреть главные и добавочные полюсы, компенсационную обмотку. Убедиться в надежности их крепления, отсутствии повреждений изоляции, соответствии активного сопротивления обмоток чертежам, прочности посадки катушек главных и добавочных полюсов на сердечниках. Проверить плотность посадки клиньев крепления катушек компенсационной обмотки простукиванием молотком весом не более 100 г. Проверить полюсную систему, убедиться в отсутствии межвитковых замыканий в катушках. Катушки главных и добавочных полюсов с поврежденной изоляцией заменить вместе с сердечниками. Проверить затяжку полюсных болтов. Полюсные болты с дефектами (сорванной резьбой, изношенными или забитыми гранями головок, трещинами и т. д. ) заменить новыми. Пружинные шайбы при смене болтов проверить и негодные заменить. Цековочные отверстия полюсных болтов, где это предусмотрено чертежом, герметизировать клеем-герметиком. Проверить распределение полюсов в остове по окружности, измерить расстояние между полюсами по диаметру. Указанные размеры должны соответствовать чертежным. Проверить состояние выводов катушек главных и добавочных полюсов, а также катушек компенсационной обмотки. Восстановить поврежденную изоляцию выводных кабелей и межкатушечных соединений согласно чертежу. Изолированная часть должна быть плотной и не иметь признаков сползания изоляции. Межкатушечные соединения и выводные кабели внутри остова прочно закрепить скобами. Контактные соединения должны иметь прочное соединение и надежный контакт. Окрасить катушки и межкатушечные соединения электроизоляционной эмалью и просушить. Сушку катушек полюсов с низким сопротивлением изоляции проводить в остове без снятия катушек. в) Для демонтажа катушек компенсационной обмотки необходимо распаять их межкатушечные соединения. Подсоединить их к источнику постоянного тока. Включить источник тока, установить ток от 535 до 550 А и греть катушки в течение от 15 до 20 минут. Отключить источник тока и простучать молотком все клинья, крепящие катушки. Уложить на лобовые части катушек со стороны коллектора листы картона толщиной не менее 0, 5 мм и выбить клинья из пазов с помощью специального зубила с бородкой. Удалить прокладки, уплотняющие клинья в пазах. Надрезать покровную изоляцию (стеклоленту) катушки по всей длине паза и по периметру витка у выхода из паза с обеих сторон. Вынуть катушку из пазов полюса с помощью приспособления или рычагов, установив между катушкой и рычагом резиновые прокладки. Очистить пазы полюсов от покровной и пазовой изоляции, наплывов компаунда и продуть сжатым воздухом. Заменить поврежденные катушки новыми. Если необходимо снять моноблоки главных полюсов, то предварительно необходимо демонтировать добавочные полюса и катушки компенсационной обмотки, а затем снимать главные полюса. Выполнять демонтаж добавочных полюсов следует без снятия катушек компенсационной обмотки. Для этого необходимо распаять выводы катушек добавочного полюса и вынуть сердечник полюса вместе с катушкой в окно компенсационной катушки. г) Монтаж остова проводить в следующем порядке. Установить главные и добавочные полюса в остове. При этом расположение полюсов по окружности должно соответствовать требованиям чертежа. Испытать электрическую прочность изоляции катушек главных и добавочных полюсов относительно корпуса и между витками. Перед укладкой катушек компенсационной обмотки проверить пазы полюсов на отсутствие заусенцев, наплывов компаунда и при наличии удалить их. Продуть пазы сжатым воздухом, промазать компаундом К-110 или ЭК-5 пазы и пазовую часть компенсационных катушек; установить угловую и пазовую изоляцию, выставить катушки по всем пазам с расположением лобовых частей относительно сердечников согласно требованиям чертежа и уложить их в пазы легким постукиванием обрезиненной рукояткой молотка равномерно по всей длине витков. Осадить пазовые части катушек с помощью текстолитовой подбойки и молотка. Проложить под клинья прокладки в количестве, необходимом для плотной посадки клиньев в пазах полюсов. Промазать прокладки компаундом и расклинить пазы. После монтажа испытать электрическую прочность изоляции катушек компенсационной обмотки относительно корпуса напряжением составляющим 50% от указанного в правилах ремонта на испытание остова. Подсоединить катушки компенсационной обмотки к источнику постоянного тока и просушить их. Катушки после ремонта сушить в остове при токе 500 А в течение 6 часов или не менее 3 часов при температуре плюс 150° С в сушильной печи. Смонтировать межкатушечные соединения полюсной системы в соответствии с требованиями чертежа. Испытать электрическую прочность изоляции полностью собранного остова относительно корпуса напряжением переменного тока. | - | - | - | + |

| 16. Ремонт подшипниковых щитов. Снять крышки и кольца, выпрессовать подшипники. Выпрессовку подшипника из подшипникового щита можно осуществлять различными способами и на различных приспособлениях, но в любом случае усилие должно быть приложено на торцевую поверхность наружного кольца, а не на сепаратор или ролики. При выпрессовке подшипника вниз падать выпрессованный подшипник должен на подкладку или настил из мягкого неметаллического материала для предотвращения повреждения наружной обоймы подшипника. Промыть подшипники бензином и тщательно осмотреть их. Обратить особое внимание на качество клепки и износ сепаратора. Если радиальный зазор в подшипнике находится в допустимых пределах, а состояние беговых дорожек, роликов и качество клепки сепаратора хорошее, собрать и смазать подшипниковые узлы после полной просушки подшипников. Внутренние подшипниковые кольца необходимо снимать с вала лишь при повреждениях подшипников или вала. Номера внутренних и наружных колец подшипников при сборке должны совпадать. Если обнаружены трещины деталей, на, беговых дорожках или роликах появились раковины, задиры или шелушение, радиальные зазоры подшипника превышают установленные нормы, заменить подшипник. Новые подшипники вплоть до момента их установки не рекомендуется вынимать из ящика. Удалить перед сборкой антикоррозийное покрытие, нанесенное на поверхность новых подшипников. Промыть подшипник бензином, протереть чистой салфеткой и просушить, покрыть ролики и сепаратор тонким слоем индустриального масла. Подшипниковые щиты и особенно маслопроводящие трубки и дренажные отверстия тщательно промыть и продуть сжатым воздухом. Осмотреть посадочную поверхность подшипниковых щитов, убедиться в отсутствии трещин. Проверить все резьбовые отверстия подшипниковых щитов. Восстановить при повреждении резьбу. Заполнить перед сборкой маслопроводящие трубки смазкой. Следить при сборке, чтобы ни в смазке, ни в подшипниковых камерах не оказалось металлической пыли и стружки. Выполнять сборку подшипниковых щитов в следующем порядке. Запрессовать крышки, если они были выпрессованы. Запрессовать наружные кольца подшипников с комплектом роликов. Установить технологические крышки или использовать кольца и крышки. Заполнить подшипник и подшипниковые камеры смазкой, указанной в чертеже, на 2/3 свободного объема. Промазать смазкой уплотняющие поверхности согласно чертежу. | - | - | - | + |

| 17. Ремонт траверсы. Продуть сжатым воздухом снятую траверсу, протереть салфеткой и установить на приспособление. Снять щеткодержатели, кронштейны, кабельный монтаж, корпус траверсы промыть керосином, просушить и восстановить покрытие электроизоляционной эмалью. Осмотреть кронштейны щеткодержателей, щеткодержатели, изоляционные пальцы, кабельный монтаж, разжимное устройство. Заменить детали, изношенные более чем допускается нормами, а также поврежденные. Разобрать щеткодержатели, очистить их от пыли и копоти. Проверить состояние нажимных пальцев, пружин, корпуса, окон щеткодержателей, резьбовых отверстий и отверстий под оси. Устранить обнаруженные дефекты. Смазать все трущиеся поверхности пастой ВНИИНП-232. Собрать щеткодержатели. Проверить усилие нажатия на щетки и вращение пальцев на оси. Собрать траверсу. Для обеспечения равномерного расположения щеткодержателей по окружности коллектора сборку траверсы с кронштейнами и щеткодержателями проводить на специальном приспособлении. Установить щетки в окна щеткодержателей. Щетки должны быть без трещин и сколов, входить в окна щеткодержателей свободно, без заеданий. Установить траверсу на приспособление и притереть щетки. Испытать электрическую прочность изоляции отремонтированной траверсы относительно корпуса в соответствии с правилами ремонта. | - | - | - | + |

18. Ремонт якоря.

Для предохранения от повреждений обмотки транспортировку якоря следует производить используя специальный упор, который вставляется в два любых вентиляционных отверстия сердечника.

Установить якорь концами вала на подставку. Вращая якорь, очистить вентиляционные каналы проволочным ершиком и тщательно продуть их сжатым воздухом. Очистить якорь от пыли и грязи. Проверить обмотку якоря на отсутствие межвитк

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|

||||