|

4. Электродвигатель привода осевых вентиляторов этв-20мз

|

|

|

|

4. ЭЛЕКТРОДВИГАТЕЛЬ ПРИВОДА ОСЕВЫХ ВЕНТИЛЯТОРОВ ЭТВ-20МЗ

Электродвигатель коллекторный постоянного тока ЭТВ-20 М3 предназначен для привода осевых вентиляторов охлаждения блоков пуско-тормозных резисторов электровоза.

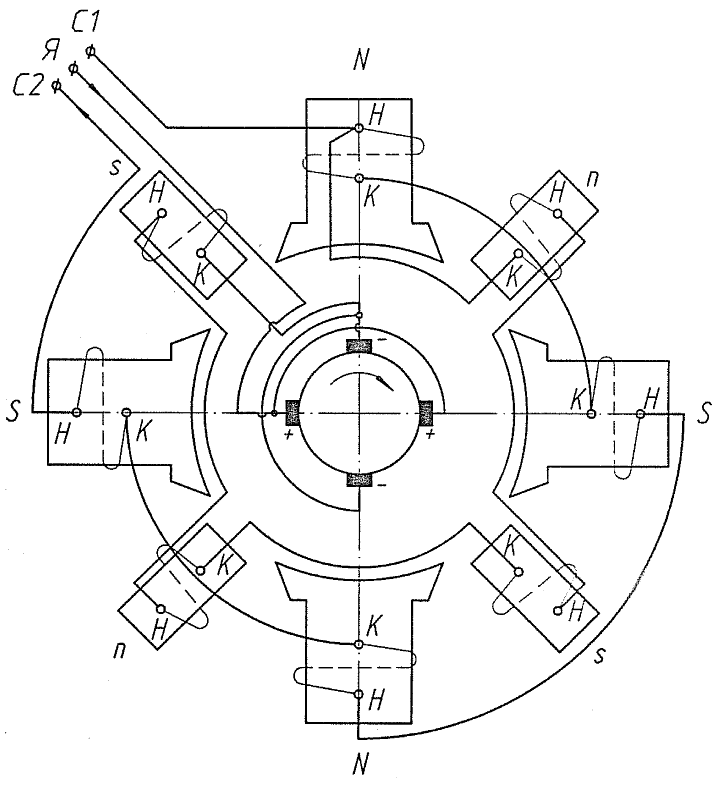

Схема электрическая соединений электродвигателя (рисунок 18).

Рисунок 18 – Схема электрическая соединений

Таблица 15 – Техническая характеристика электродвигателя ЭТВ-20М3

|

Наименование параметра | Значение | |

| Мощность на валу, кВт | 16, 25 | |

| Напряжение, В | ||

| Ток, А | ||

| Частота вращения номинальная, об/мин | ||

| Максимальная эксплуатационная частота вращения | ||

| КПД, % | ||

| Режим работы | S1 (продолжительный) | |

| Сопротивление якоря при 20°С, Ом | 0, 0286 | |

| Число щеткодержателей | ||

| Марка щетки | ЭГ-74 | |

| Размер щетки, мм | 10х12, 5х32 | |

| Высота щетки | Номинальная | |

| Изношенная | ||

| Давление на щетку, Н | 3, 5±0, 3 | |

| Число полюсов | Главных полюсов | |

| Добавочных полюсов | ||

| Сопротивление при 20°С, Ом | Главных полюсов | 0, 352 |

| Добавочных полюсов | 0, 016 | |

| Соединение катушек | Главных полюсов | Последовательное |

| Добавочных полюсов | Последовательное | |

| Класс изоляции | Главных полюсов | F |

| Добавочных полюсов | F | |

| Воздушный зазор, мм | Главных полюсов | 1. 35 |

| Добавочных полюсов | 3. 2 | |

Таблица 16 – Перечень работ, выполняемых при ТО и ТР

| Содержание работ |

ТОиР | |||

| Электродвигатель привода осевых вентиляторов ЭТВ-20МЗ ПКБ ЦТ. 06. 0077, ДИКЖ. 527422. 001 РЭ | ТО-2 | ТР-50 | ТР-250 | ТР-500 |

| 1) Обслуживание коллектора. Продуть сухим сжатым воздухом, протереть мягкой безворсной сухой тканью и прочистить дорожки между пластинами жесткой волосяной щеткой. При обнаружении загрязнения, поверхность коллектора протереть тканью, слегка смоченной в спирте. Одновременно протереть контактную поверхность щеток. Поверхность нормально работающего коллектора должна быть гладкой, полированной, светло-коричневого или коричневого цвета. Равномерное потемнение коллектора без следов подгара свидетельствует о наличии тонкого и очень плотного слоя окиси (политуры), предохраняющей коллектор от износа и улучшающего коммутацию. Политуру следует сохранять и необходимо шлифовать коллектор только в случае, если он имеет следы подгара, оплавлений и шероховатостей, вызывающих чрезмерное искрение щеток. При превышении радиального биения коллектора 0, 02 мм в холодном состоянии, а также при наличии сильных подгаров, приведших к оплавлению коллекторных пластин, задиров рабочей поверхности коллектора, и неравномерного износа, двигатель следует демонтировать, коллектор проточить, после чего необходимо продорожить межламельную изоляцию на глубину 1+0, 3 мм и отшлифовать коллектор. Перед проточкой обмотку якоря обернуть бумагой. Особое внимание должно уделяться осмотру петушков коллектора. В торцевой части покровная эмаль не должна быть нарушена. При этом грязь и щеточная пыль должны быть тщательно удалены | - | + | + | + |

| 2) Обслуживание щеточного аппарата. При осмотре щеткодержателей проверить крепление их на пальцах щеткодержателя, а также крепление пальцев на траверсе, проверить целостность осей пружин, стопорение осей, перекос обоймы щеткодержателя относительно коллектора и расстояние от нижнего края обоймы до рабочей поверхности коллектора. Это расстояние должно быть 2+1, 5 мм. Проверить чистоту траверсы и пальцев щеткодержателя, отсутствие на них трещин. Загрязненные поверхности, подгары очистить от угольной пыли безворсной тканью, смоченной в спирте и отжатой. Особое внимание должно быть уделено закреплению щеточных проводников в теле щетки и их креплению на корпусе щеткодержателя. Нарушение контакта ведет к перегреву проводников щетки, а также самой щетки, и выражается в появлении цветов побежалости на медных проводниках. Подобные щетки должны быть заменены. Щетки должны свободно перемешаться в гнезде щеткодержателя. Двухсторонний зазор между щеткой и окном щеткодержателя должен быть в пределах 0, 05 - 0, 25 мм. При осмотре необходимо проверять степень износа и состояние щетки. Высота изношенной щетки должна быть не менее 17 мм. В случае, если высота щетки меньше указанного значения, а также обнаружения обрыва более 25 % количества проводников токоведущего провода щетки или наличия сколов рабочей поверхности щетки более 10 %, произвести замену щетки. Замену щеток производить комплектно на каждом пальце щеткодержателя. При этом на двигателе должны использоваться щетки одной марки и одного производителя. Новые щетки после установки притереть к коллектору. Притирку осуществлять с помощью шлифовальной шкурки с зернистостью М50-П по ГОСТ 3647-80, которая протаскивается несколько раз между коллектором и щетками в одном направлении. Щетка считается притертой, если площадь прилегания составляет не менее 75 % площади щетки. Во избежание закругления углов при притирке шлифовальную шкурку необходимо прижимать к коллектору по большей дуге. При притирке новых щеток, необходимо щетки, не подлежащие притирке, поднять. После притирки щеток проверить давление на щетки, величина которого составляет (3, 5±0, 3) Н. Давление на щетку измеряется динамометром. Под щетку следует положить полоску бумаги, которую при измерении нужно слегка тянуть. Давление на щетку фиксируется в тот момент, когда бумага освободится из-под щетки. | - | + | + | + |

| 3) Обслуживание подшипников Во время работы подшипники не должны нагреваться выше 100 °С при температуре окружающего воздуха до плюс 60 °С. Шум подшипника должен быть умеренный и равномерный. При появлении чрезмерного нагрева или прерывистого повышенного шума рекомендуется осмотреть подшипник и в случае обнаружения дефекта, заменить. Дефектом подшипника может служить повреждение поверхности тел качения, внутренних колец, повреждение сепараторов. При монтаже подшипника на вал подшипник и упорную втулку необходимо разогреть в масляной ванне до температуры 90- 100 °С. Для нормальной работы подшипникового узла необходимо через каждые 100000 км пробега электровоза пополнять смазку. В двигателях используется пластичная смазка Буксол. Рекомендуемое количество пополняемой смазки - 30 - 40 г. Пополнение смазки производится через специальные трубки, подведенные к крышкам подшипников. При этом необходимо отвернуть пробки, закрывающие отверстия в трубках и ввести смазку с помощью шприца. Добавление смазки рекомендуется производить на работающем двигателе с соблюдением необходимых мер безопасности. Для удаления излишков смазки из подшипникового узла после ее добавления двигатель должен поработать 10 - 15 мин с открытыми нижними трубками для смазки. Затем трубки закрыть пробками. Полную замену смазки необходимо выполнять примерно через 500000 км пробега электровоза. Смазку заменить следующим образом: подшипники заполнить смазкой полностью, подшипниковые камеры - на одну треть объема. Количество закладываемой в подшипниковые узлы смазки - 0. 22 кг. | - | + | + | + |

| 4) Обслуживание катушек полюсных При повышенных механических воздействиях необходимо раз в год проверять прочность крепления главных и добавочных полюсов и производить подтяжку полюсных болтов. Заменить поврежденные полюсные катушки или отремонтировать. При смене катушек обратить внимание на маркировку выводных концов. | - | + | + | + |

| 5) Отсоединить выводные кабели двигателя в коробке выводов. Извлечь двигатель из кожуха вентилятора и очистить его от пыли и грязи. | - | - | - | + |

Таблица 17 – Контролируемые параметры электродвигателей ЭТВ-20

|

|

|

|

|

|

|

|

|

| Наименование детали и параметров | Размер по чертежу | Предельные размеры износов |

| 1. Диаметр щитов подшипниковых под посадку на станину (совместно со станиной) |

| Не менее 305, 974 |

| 2. Диаметр станины под посадку щитов подшипниковых (совместно со щитами) |

| Не более 306, 052 |

| 3. Диаметр щита подшипникового под посадку подшипника со стороны коллектора |

| Не более 100, 035 |

| 4. Диаметр щита подшипникового под посадку со стороны противоположной коллектору |

| Не более 110, 035 |

| 5. Диаметры шеек вала под посадку подшипников: | ||

| - сторона коллектора |

| Не менее 44, 992 |

| - сторона против коллектора |

| Не менее 49, 992 |

| 6. Диаметр рабочей поверхности коллектора |

| |

| 7. Биение рабочей поверхности коллектора | 0, 02 | Более 0, 03 |

| 8. Глубина продорожки межламельной изоляции | 1+0, 3 | Менее 0, 5 |

| 9. Зазор между обоймами щеткодержателя и рабочей поверхностью коллектора | 2+1, 5 | Менее 2 Более 3, 5 |

| 10. Ширина окна щеткодержателя |

| Более 10, 13 |

| 11. Длина окна щеткодержателя |

| Более 12, 65 |

| 12. Высота щетки | 32±1 | Менее 17 |

| 13. Зазор между корпусом щеткодержателя и щеткой по ширине щетки | 0, 05-0, 25 | Менее 0, 5 Более 0, 3 |

| 14. Зазор между корпусом щеткодержателя и щеткой по длине щетки | 0, 06-0, 30 | Менее 0, 06 Более 0, 35 |

Таблица 18 – Возможные неисправности в работе генератора

|

|

|

| Неисправность | Вероятная причина | Метод устранения | ||

| 1 Чрезмерное искрение под щетками | Заклинивание щетки | Обеспечить свободный ход щетки, очистить | ||

| Щетки плохо притерты к коллекторным пластинам, неплотное прилегают к ним. | Притереть и приработать щетки к коллекторным пластинам на малой частоте вращения. | |||

| Некачественные или неисправные щетки (имеющие сколы или чрезмерно изношенные щетки) | Заменить щетки новыми, притереть их и приработать на малой частоте вращения. | |||

| Изоляция между коллекторными пластинами выступает, коллектор плохо прошлифован. Марка и тип щетки не соответствует рекомендуемым. | Продорожить, зачистить и отшлифовать коллектор. Заменить щетки новыми, притереть их и приработать на малой частоте вращения. | |||

| Недостаточное или неравномерное нажатие щеток. | Отрегулировать нажатие щеток. | |||

| Биение коллектора | Прочистить и отшлифовать коллектор. | |||

| Коллектор загрязнен | Коллектор очистить и отшлифовать. | |||

| Смещение щеток с нейтрали | Установить щетки на нейтраль, совместив отметками на щите подшипниковом. | |||

| Междувитковое замыкание в обмотке главных или добавочных полюсов. | Заменить поврежденную катушку. | |||

| Повышенная вибрация | Устранить причину вибрации. | |||

| Чрезмерный нагрев коллектора | Щетки слишком сильно прижаты к коллекторным пластинам. | Установить нормальное нажатие щеток | ||

| Чрезмерный нагрев якоря | Замыкание в железе | Заменить якорь | ||

| Чрезмерный нагрев катушек полюсов | Короткое замыкание между отдельными витками катушки | Поврежденную катушку заменить новой | ||

| Перегрев подшипника

| Недостаточное количество смазки. | Добавить необходимое количество смазки. | ||

| Загрязненность подшипникового узла или низкое качество смазки | Подшипниковый узел промыть, устранить причину загрязнения и заменить смазку. | |||

| Пробой изоляции обмоток якоря и полюсов | Механические повреждения, увлажнение изоляции, резкое снижение сопротивления изоляции при частых перенапряжениях на двигателе. | Устранить дефекты | ||

| Двигатель не вращается | Обрыв в цепи двигателя | Устранить обрыв. |

|

|

|