|

2. Расчет ременной передачи. 3. Расчёт и конструирование коническо – цилиндрического редуктора. 3.1 Материалы зубчатых колес

|

|

|

|

2. Расчет ременной передачи

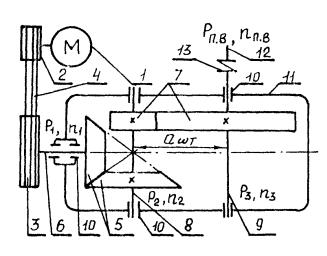

Рисунок 2. Схема привода

Рисунок 2. Схема привода

|

Ременная передача (рис. 2) состоит из сшитого в кольцо (бесконечного) ремня 5, надетого с натягом на два шкива – ведущий 3 и ведомый 4. При движении ремень передает вращающий момент с ведущего шкива на ведомый шкив за счет силы трения между ремнем и шкивом. Передаваемая нагрузка тем больше, чем больше натяжение, угол обхвата шкива ремнем и коэффициент трения.

Преимуществами ременной передачи являются плавность и безударность работы, предельность нагрузки (при достижении нагрузки выше расчетной происходит буксование – проскальзывание ремня по ободу шкива), простота устройства, относительно низкая начальная стоимость. Основное назначение передачи в приводе − повысить вращающий момент.

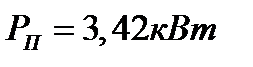

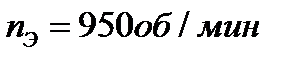

Согласно [3, с. 16, рис. 2. 8] производится выбор сечения ремня по номограмме в зависимости от мощности  на ведущем валу и частоты

на ведущем валу и частоты  вращения вала.

вращения вала.

Таким образом, принимается тип сечения клинового ремня Б (В) по ГОСТ 1284. 3-96. Размеры  ,

,  ,

,  , площадь поперечного сечения ремня

, площадь поперечного сечения ремня  , диаметр ведущего шкива принимается

, диаметр ведущего шкива принимается  . [3, с. 25, П. 7, П. 8]

. [3, с. 25, П. 7, П. 8]

Диаметр ведомого шкива определяется по формуле:

где  - передаточное число ременной передачи.

- передаточное число ременной передачи.

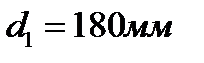

Согласно [3, с. 25, П. 8] принимается стандартное значение диаметра ведомого шкива  .

.

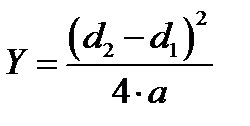

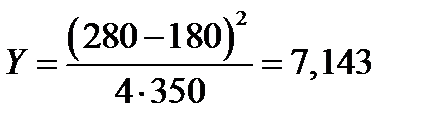

Межосевое расстояние (предварительное):

где  - высота сечения ремня.

- высота сечения ремня.

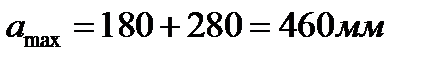

|

|

|

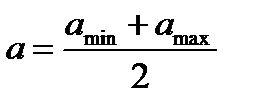

Принимается среднее значение межосевого расстояния  .

.

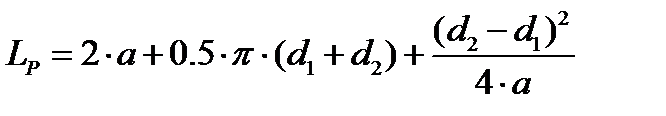

Расчетная длина ремня по формуле:

Согласно [3, с. 25, П. 7] принимается значение по  .

.

Уточнённое значение межосевого расстояния с учетом стандартной длины ремня:

где  ,

,  - слагаемые формулы (2. 6).

- слагаемые формулы (2. 6).

,

,

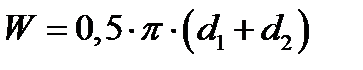

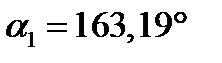

Угол обхвата меньшего шкива по формуле:

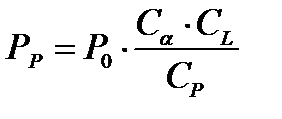

Расчетная мощность, передаваемая одним клиновым ремнем:

где  - коэффициент, учитывающий влияние угла обхвата, [3, с. 25, П. 9];

- коэффициент, учитывающий влияние угла обхвата, [3, с. 25, П. 9];

- коэффициент, учитывающий влияние длины ремня, [3, с. 25, П. 10];

- коэффициент, учитывающий влияние длины ремня, [3, с. 25, П. 10];

- коэффициент, учитывающий режим работы передачи, [3, с. 25, П. 11];

- коэффициент, учитывающий режим работы передачи, [3, с. 25, П. 11];

- номинальная мощность, передаваемая одним ремнем, [3, с. 25, П. 12];

- номинальная мощность, передаваемая одним ремнем, [3, с. 25, П. 12];

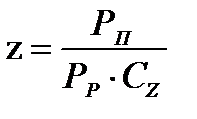

Требуемое число ремней:

где  - коэффициент, учитывающий число ремней. Принимается предварительно

- коэффициент, учитывающий число ремней. Принимается предварительно  , тогда согласно [3, с. 25, П. 13]

, тогда согласно [3, с. 25, П. 13]  .

.

Принимается  .

.

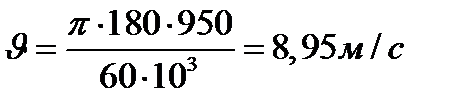

Окружная скорость ремня:

|

|

|

Сила предварительного натяжения ремня:

где  - коэффициент, учитывающий влияние центробежных сил, [3, с. 25, П. 14];

- коэффициент, учитывающий влияние центробежных сил, [3, с. 25, П. 14];

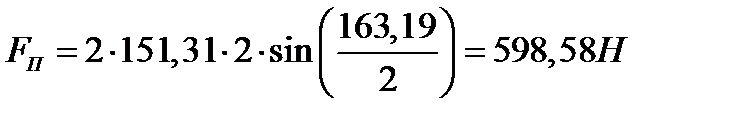

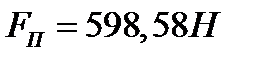

Сила, действующая на вал:

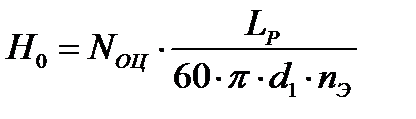

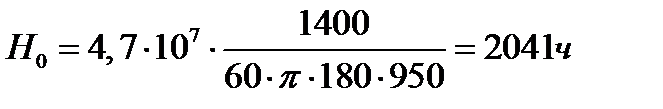

Рабочий ресурс (долговечность) клиноременной передачи:

где  - число циклов, выдерживаемых ремнем. Для ремней сечения Б

- число циклов, выдерживаемых ремнем. Для ремней сечения Б  .

.

Условие  выполнено, следовательно, необходимый ресурс ремня обеспечен.

выполнено, следовательно, необходимый ресурс ремня обеспечен.

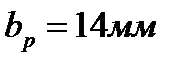

Ширина шкива М определяется по формуле:

где  ,

,  - размеры канавки шкива;

- размеры канавки шкива;

Рассчитанная ременная передача имеет следующие размеры:  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  .

.

3. Расчёт и конструирование коническо – цилиндрического редуктора

3. 1 Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обработанные стали. По сравнению с другими материалами они в наибольшей степени обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой т. в. ч., цементацией, азотированием); твердостью НВ ≤ 350 (зубчатые колеса нормализованные или улучшенные).

В данном проекте принимается в качестве материала зубчатых колес стали с твердостью НВ ≤ 350, так как это позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30…50 единиц больше твердости колеса.

|

|

|

Механические характеристики сталей, используемых для изготовления зубчатых колес, приведены в табл. 2

Таблица 2. Механические характеристики материалов зубчатых колес

| Зубчатое колесо | Марка стали | Термообработка | Твердость поверхности зубьев НВ | Предел прочности  , МПа , МПа

|

| Шестерня I и II ступеней Колесо I и II ступеней | 40Х 35ХМ | Улучшение Улучшение |

|

|

|