|

Таблица 3.3 Операция токарная.

|

|

|

|

Таблица 3. 3 Операция токарная.

| № перехода | Содержание перехода |

| Установить кулак поворотный в центра. | |

| Проточить шейку под резьбу с Д = 37, 1 до d = 36 на длине L=30 | |

| Снять фаску 2 x 45 на d = 36 | |

| Измерить шейку под резьбу штангенциркулем ШЦ-125-0, 1 | |

| Нарезать резьбу М36х2-6g резьбовым резцом P18 на длине L = 30 | |

| Снять деталь |

3. 8 Расчет норм времени

В курсовом проекте необходимо определить нормы времени по выбранным ранее 2-3 операциям (разноименным). Норма времени (Тн) определяется:

(мин), (3. 3)

(мин), (3. 3)

где Тo - основное время (время, в течение которого происходит изменение формы, размеров, структуры и т. д. ), мин;

Тв - вспомогательное время (время, обеспечивающее выполнение основной работы, т. е. на установку, выверку и снятие детали, поворот детали, измерение и т. д. ), мин;

Тдоп - дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т. д. ), мин.

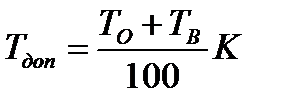

Дополнительное время определяют по формуле:

(мин), (3. 4)

где К – процент дополнительного времени, принимается по виду обработки ([3], табл. 7)

Тnз - подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т. д. ), определяется по таблицам 3, 5 (см. таблицу приложения Б ), мин;

Х - размер производственной партии деталей, шт.

Штучное время на обработку одной детали

(мин), (3. 5)

(мин), (3. 5)

3. 8. 1 Токарные работы

|

|

|

Основное время определяют по формуле

(мин), (3. 6)

(мин), (3. 6)

где L - длина обработки, мм

S - продольная подача, мм/об;

n - число оборотов детали, об/мин.

L =  + y (мм), (3. 7)

+ y (мм), (3. 7)

где  - длина детали, мм

- длина детали, мм

y - величина врезания и перебега резца, мм (см. таблицу 25 приложения Б ),

i - число проходов

(3. 8)

(3. 8)

где h - припуск на обработку, мм;

t - глубина резания, мм;

Подачу выбирают по принятой глубине резания, диаметру обрабатываемой детали, учитывая степень чистоты обработки. Подачи при черновом продольном точении приведены (табл. 1 приложения Б), при чистовом продольном точении (табл. 2 приложения Б). Подачи при растачивании (табл. 9 приложения Б). При растачивании вылет резца из резцедержателя должен быть несколько больше глубины растачиваемого отверстия. Подачу при торцовом обтачивании (подрезке) выбирают по диаметру обрабатываемой детали и характеру обработки (табл. 12 приложения Б).

Фактическую подачу принимают по паспорту станка.

Скорость резания выбирают в зависимости от глубины резания и подачи (табл. 3, 10, 11, 13, 14), при растачивании на 10... 20% меньше, чем при наружном точении.

Табличное значение скорости резания корректируют с учетом условий обработки детали.

(м/мин), (3. 9)

(м/мин), (3. 9)

где Км - учитывает марку обрабатываемого материала (табл. 4, 5 приложения Б)

Кмр - учитывает материал режущей части резца (табл. 6 приложения Б)

Кх - учитывает характер заготовки и состояние ее поверхности (табл. 7 приложения Б)

Kох - учитывает применение охлаждения (табл. 8 приложения Б)

Определяют число оборотов детали

(об/мин), (3. 10)

(об/мин), (3. 10)

|

|

|

Назначают фактическое число оборотов детали по паспорту станка и рассчитывают основное время То.

Определяют вспомогательное время

(мин), (3. 11)

(мин), (3. 11)

где  - время на установку и снятие детали, мин (табл. 26 приложения Б)

- время на установку и снятие детали, мин (табл. 26 приложения Б)

- время, связанное с проходом, мин (табл. 27 приложения Б)

- время, связанное с проходом, мин (табл. 27 приложения Б)

Определяют дополнительное время по формуле (3. 4)

Определяют штучное время (Тш) по формуле (3. 5)

Подготовительно-заключительное время указано ( табл. 45 приложения Б)

3. 8. 2 Сверлильные работы

Основное время определяют по формуле (3. 6), где i - число проходов или число отверстий на одной детали;

L - глубина обработки с учетом величины врезания и выхода инструмента, которую определяют (табл. 34 приложения Б) в зависимости от характера работы и диаметра инструмента, мм;

S - подача на оборот (мм/об), выбирается по обрабатываемому материалу и диаметру режущего инструмента (табл. 15, 16, 28, 29 приложения Б) и принимается по паспорту станка.

Скорость резания при сверлении в сплошном материале определяют по диаметру сверла и принятой подаче (табл. 17 приложения Б), при рассверливании – по глубине резания и подаче (табл. 18 приложения Б), при зенкеровании - по диаметру зенкера и подаче (табл. 30 приложения Б), при развертывании - по диаметру развертки и подаче (табл. 31 приложения Б). В таблицах 30 и 31 показаны и значения чисел оборотов, соответствующих выбранным скоростям резания.

Скорости резания (числа оборотов), указанные в таблицах, необходимо умножить на поправочные коэффициенты в зависимости от условий обработки.

(м/мин), (3. 12)

(м/мин), (3. 12)

где  - поправочный коэффициент на глубину обработки (табл. 32 приложения Б)

- поправочный коэффициент на глубину обработки (табл. 32 приложения Б)

Рассчитывают число оборотов для случаев сверления и рассверливания по формуле (10) и уточняют по паспорту станка (табл. 33 приложения Б)

Вспомогательное время на установку и снятие детали принимают (табл. 35 приложения Б), связанное с проходом (табл. 36 приложения Б)

Дополнительное время рассчитывают по формуле (3. 4 приложения Б), где К=6% для сверлильных работ.

|

|

|

|

|

|