|

2.2 Анализ технологичности конструкции детали

|

|

|

|

2. 2 Анализ технологичности конструкции детали

Основной задачей анализа технологичности конструкции детали является уменьшение трудоемкости и металлоемкости, возможность обработки детали высокопроизводительными методами. Под технологичностью детали понимается совокупность её свойств, обеспечивающая в заданных условиях производства и эксплуатации наименьшие затраты труда, средств, материалов и времени при технологической подготовке производства, изготовлении и ремонте изделия.

Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использования, наиболее производительных и экономичных для определенного типа производства методов изготовления. В связи с этим проанализировать чертеж детали и определить:

1) из каких конструктивных элементов состоит деталь?

2) при обработке имеются ли удобные базирующие поверхность, которые обеспечивают возможность совмещения и постоянства баз?

3) какие используются измерительные средства для контроля размеров детали?

Количественная оценка технологичности выражается показателями, численное значение которых характеризует степень удовлетворения требований к технологичности.

Размер поверхностей детали, их шероховатость и класс шероховатости, квалитет поверхностей корпуса указаны в таблице 2. 4.

Таблица 2. 4 – Поверхности детали и их характеристика

| № | Размер поверхности, мм | Квалитет | Шероховатость | Количество поверхностей | |

| Ra, мкм | Класс | ||||

| Ø 150 | h8 | 1, 6 | |||

| R 0, 5 на Ø 150 | IT14/2 | 6, 3 | |||

| IT14/2 | 6, 3 | ||||

| h12 | 1, 6 | ||||

| Ø 156 | h14 | 6, 3 | |||

| h14 | 3, 2 | ||||

| Ø 149 | h14 | 6, 3 | |||

| Нулевой размер | IT14/2 | 1, 6 | |||

| Ø 135 | N7 | 3, 2 | |||

| Размер 5 (7-R2) | IT14/2 | 6, 3 | |||

| R 2 на Ø 128 | H14 | 6, 3 | |||

| IT14/2 | 6, 3 | ||||

| IT14/2 | 6, 3 | ||||

| R 2 на Ø 130 | H14 | 6, 3 | |||

| h14 | 6, 3 | ||||

|

|

|

Коэффициент унификации конструктивных элементов

=

=  ; (2. 1)

; (2. 1)

Где:  число унифицированных элементов детали;

число унифицированных элементов детали;

– число конструктивных элементов.

– число конструктивных элементов.

=

=  ;

;

Коэффициент точности обработки определяется по формуле:

= 1-

= 1-  ; (2. 2)

; (2. 2)

Где: Аср - средний квалитет точности размеров детали;

=

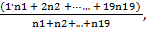

=  (2. 3)

(2. 3)

Где: 1, 2…. 19 – квалитеты точности;

n1, n2…n17 –количество размеров детали соответствующего квалитета.

=

=  = 13;

= 13;

=1 -

=1 -  = 0, 9

= 0, 9

Коэффициент шероховатости поверхности:

Кш =  , (2. 4)

, (2. 4)

=

=  (2. 5)

(2. 5)

Где: 1, 2…14 – классы шероховатости поверхности;

n1; n2; n14 – количество размеров, соответствующего класса шероховатости.

=

=  =4, 5;

=4, 5;

Кш =  = 0, 2

= 0, 2

Полученные данные представлены в таблице 2. 5

Таблица 2. 5 – Показатели технологичности

| Наименование коэффициента | Условие технологичности | Полученные значения | Вывод |

| Коэффициент точности обработки Кт. ч | При Кт. ч> 0, 8 - деталь считается технологичной При Кт. ч< 0, 8 деталь относится к весьма точным изделиям | Кт. ч=0, 9 | Деталь считается технологичной |

| Коэффициент шероховатости Кш | При Кш> 0, 16 деталь является технологичной При Кш< 0, 16 деталь относится к труднообрабатываемым | Кш=0, 2 | Деталь относится к технологичному, легкообрабатываемому изделию |

|

|

|

2. 3 Определение типа производства и его характеристики

В машиностроении условно различают три типа производства: массовое, серийное и единичное. В свою очередь серийное производство делится на подтипы: мелкосерийное, серийное и крупносерийное производства, соответственно.

Тип производства согласно ГОСТ 3. 1108-74 характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования.

В зависимости от годового объёма выпуска и массы детали тип производства можно определить табличным методом.

Массу детали (m) можно определить с помощью программы Компас 3D, объем годового выпуска деталей определяется руководителем.

При массе детали в 1607, 02 г и объему годового выпуска, которое равно 50000шт., производство можно определить по таблице 2. 6.

Таблица 2. 6 – Типы производства

| Тип производства | Годовая программа выпуска | ||

| лёгкие, до 20 кг | средние, 20-300 кг | тяжелые, cвыше 300 | |

| Единичное | до 100 | 1…10 | 1…5 |

| Мелкосерийное | 101…500 | 11…200 | 6…100 |

| Среднесерийное | 501…5000 | 201…1000 | 101…300 |

| Крупносерийное | 5001…50000 | 1001…5000 | 301…1000 |

| Массовое | свыше 50000 | свыше 5000 | свыше 1000 |

Если детали выпускаются повторяющимися партиями в течение продолжительного времени, то необходимо определить величину производственной партии.

Величина производственной партии n, шт., определяется по формуле (2. 6):

n=  , (2. 6)

, (2. 6)

где:

- N - годовой объем выпуска деталей, по заданию N=50000 шт.;

- а - число дней, на которые необходимо иметь запас деталей;

- а = 2…5 дней – для крупных деталей;

- а = 3…15 дней – для средних деталей;

- а = 10… 30 дней – для мелких деталей;

принято а = 17.

Фр. д – число рабочих дней в году (по условию 247 рабочих дня).

n =  = 3442 шт.

= 3442 шт.

Вывод: в результате выполненной работы был определен тип производства: крупносерийное, - его характеристика представлена в таблице 2. 7, и величина производственной партии –3442 шт.

|

|

|

Таблица 2. 7 – Характеристика крупносерийного производства

| Фактор | Крупносерийное производство |

| Номенклатура | Одно или несколько изделий |

| Повторяемость выпуска | Постоянно повторяется |

| Применяемое оборудование | В основном специальное |

| Расположение оборудования | Цепное |

| Разработка технологического процесса | Подетально-пооперационная |

| Применяемый инструмент | Преимущественно специальный |

| Закрепление деталей | На каждом станке выполняется одна и та же операция над одной деталью |

| Квалификация рабочих | В основном невысокая, но имеются рабочие высокой квалификации (наладчики, инструментальщики) |

| Взаимозаменяемость | Полная |

| Себестоимость единицы продукции | Низкая |

|

|

|