|

2.4 Метод получения заготовки. 2.4.1 Общие сведения о заготовках. 2.4.2 Выбор и обоснование метода получения заготовки

|

|

|

|

2. 4 Метод получения заготовки

2. 4. 1 Общие сведения о заготовках

Одной из основных задач при разработке технологического процесса является выбор заготовки.

Вид заготовки зависит от конструктивных форм детали, ее назначения, материала, условий работы в собранной машине, испытываемых нагрузок, а также от объема производства, точности размеров и других факторов.

Форма заготовки, ее размеры, способ получения, свойства материала в большинстве случаев оказывают влияние на характер технологического процесса последующей обработки. От степени совершенства способа получения заготовки в значительной мере зависят расход материала, количество технологических операций и их трудоемкость, сложность технологической оснастки и оборудования, что в конечном итоге определяет себестоимость изготовления детали и машины в целом.

Стоимость заготовок в значительной степени зависит от способа их производства. Наиболее рациональный способ получения заготовки применительно к конкретным производственным условиям снижает трудоемкость последующих операций механической обработки о определяет степень механизации и автоматизации производства. Снижение трудоемкости механической обработки позволяет обеспечить рост объема производства без существенного увеличения количества технологического оборудования и оснастки.

Основными видами заготовки являются:

- заготовки и прокат из спецпрофилей;

- литые заготовки;

- кованые и штампованные заготовки;

- комбинированные заготовки;

- заготовки, получаемые методом порошковой металлургии.

2. 4. 2 Выбор и обоснование метода получения заготовки

|

|

|

Фасонные детали, не подвергающиеся ударным нагрузкам, а также растяжению и изгибу (например, корпуса подшипников, крышки, шкивы и др. ) целесообразно изготавливать из чугунных отливок.

Серые чугуны обладают хорошими литейными свойствами: высокой жидкотекучестью, небольшой усадкой (до 1%), незначительным влиянием газосодержания на механические свойства, достаточно высоким сопротивлением образованию горячих трещин, малой склонностью к образованию усадочных раковин и пористости.

В зависимости от масштабов производства, размеров и форм отливки могут быть получены различными способами, основными из которых являются:

- литье в песчано-глинистые формы;

- литье под давлением;

- литье в постоянные металлические формы (в кокиль);

- литье в оболочковые формы;

- литье по выплавляемым моделям;

- центробежное литье.

Так как деталь «Крышка глухая» не является ответственной, не подвергается ударным нагрузкам и выполняется из материала СЧ 15, рассмотрим и сравним 2 метода получения заготовки для изготовления данной детали:

1) Литье по выплавляемым моделям.

Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска), путём его запрессовки в пресс-форму, изготавливается точная модель изделия и литниковая система. Затем охлажденную модель извлекают из пресс-формы, на модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку кварцевым песком, так наносят от 5 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы. Из сформировавшейся оболочки выплавляют модельный состав: в воде, выжиганием или паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 °С для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °С. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получаем отливку.

|

|

|

Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 — 13 квалитета и шероховатостью поверхности Ra 2, 5—1, 25 мкм. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства.

В силу большого расхода металла и дороговизны процесса, этот способ применяют только для ответственных деталей.

2) Литье в кокиль

Литье в кокиль, особенно с использованием специальных литейных машин, позволяет в 5…6 раз повысить производительность по сравнению с литьем по выплавляемым моделям. Точность выполнения отливок IT12…15 при шероховатости поверхности Ra=20…25 мкм.

Кроме того, при литье в металлические формы улучшаются механические свойства отливок (это обусловлено высокой скоростью охлаждения залитого металла), примерно на 30-40% уменьшается брак отливок, снижается трудоемкость заливки, выбивки и очистки литья, примерно на 25…30% становится меньшей себестоимость отливок, значительно улучшаются санитарно-гигиенические условия труда.

Технологический процесс литья в кокиль:

а) Кокиль покрывают слоем защитного покрытия (предохраняет от резкого нагрева и схватывания с отливкой);

б) Рабочую полость кокиля перед заливкой металла предварительно нагревают до

150˚ -180˚ С;

в) Заливают расплавленный металл;

г) Охлаждают кокиль;

д) Раскрывают кокиль и освобождают отливку.

Вывод: путем сравнения 2 методов получения заготовок было выбрано литье в кокиль, так как использование способа литья по выплавляемым моделям из-за небольших размеров детали нецелесообразно из-за сложности и трудоемкости технологического процесса.

2. 4. 3 Определение технических требований для изготовления заготовки

|

|

|

Для изготовления заготовки и выполнения ее чертежа определены технические требования по ГОСТ Р 53464-2009:

- класс размерной точности отливки выбран с учётом выбора материала, её массы, вида литья по таблице А. 1 ГОСТ Р 53464-2009 и равен 6;

- степень коробления элементов определяется в зависимости от отношения наименьшего размера элемента отливки к наибольшему и от термобрабатываемости отливки по таблице Б. 1 ГОСТ Р 53464-2009 и равна 3;

- степень точности поверхностей отливки - с учётом вида литья, наибольшего габаритного размера и материала отливки по таблице В. 1 ГОСТ Р 53464-2009 и равна 6;

- определение допусков всех размеров - с учётом класса точности и номинальных размеров детали: длина 0, 50 мм; высота 0, 80 мм по таблице 1 ГОСТ Р 53464-2009;

- определение наибольшего допуск формы и расположения элементов отливки в зависимости от степени коробления и номинальных размеров детали: длина 0, 20 мм; высота 0, 24 мм по таблице 2 ГОСТ Р 53464-2009;

- определение ряда припусков в зависимости от степени точности поверхностей отливки по таблице 5 ГОСТ Р 53464-2009 и равен 0, 6 мм;

- общие припуски на сторону определяются в зависимости от выбранного ряда припуска отливки, допусков всех размеров и видов окончательной механической обработки по таблице 6 ГОСТ Р 53464-2009 и равны: длина 2 мм; высота 2 мм;

- определение формовочных уклонов - в зависимости материала заготовки и размеров по таблицам 1, А. 1 ГОСТ Р 53465-2009 и равен 52’/3, 2 град/мм для внутренних поверхностей;

- определение массы отливки по таблице 4 ГОСТ 26645-85:  ;

;

- определение массы припусков по таблице 5 ГОСТ 26645-85: Мп=0, 6 (кг).

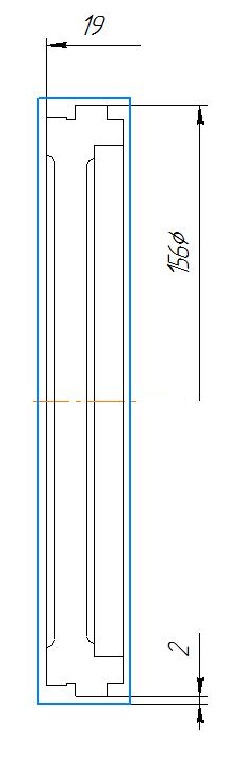

В соответствие с техническими требованиями и номинальными размерами детали выполнен эскиз заготовки (см. рисунок 2. 3).

Рис. 2. 3 - Эскиз заготовки детали «Крышка глухая».

2. 5 Определение конструкторского и технологического кода детали

|

|

|