|

2.6.6 Выбор и обоснование технологических баз

|

|

|

|

2. 6. 6 Выбор и обоснование технологических баз

Базой называется поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точку, принадлежащую заготовке (детали) и используемую для базирования.

Различают базы конструкторские, технологические, измерительные.

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии.

Технологической называют базу, используемую для определения положения детали или сборочной единицы при его изготовлении или сборке.

Измерительной называют базу, предназначенную для определения относительного положения средств измерения и детали или сборочной единицы.

Выбор технологических измерительных баз является одним из сложных задач проектирования технологического процесса. От правильного выбора технологических баз в значительной мере зависят:

- Точность получения заданных размеров;

- Точность взаимного расположения поверхности;

- Степень сложности технологической оснастки, режущего и измерительного инструмента.

Существую основные правила при выборе поверхности базирования.

1. В процессе обработки задают положение обрабатываемой поверхности теми же размерами, что проставлены на чертеже детали и относительно тех же элементов.

2. Черновую базу используют, как правило, однократно – при первой установке (для заготовок, полученных методами точного литья и штамповки это правило не обязательно).

3. При выполнении начальных операций ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности.

4. Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость.

|

|

|

Правильный выбор баз и схемы базирования в значительной мере определяет оптимальную последовательность обработки заготовки, выбор рациональной конструкции приспособлений, достижимые точность и качество обработанной поверхности, производительность и себестоимость механической обработки и сборки деталей машин.

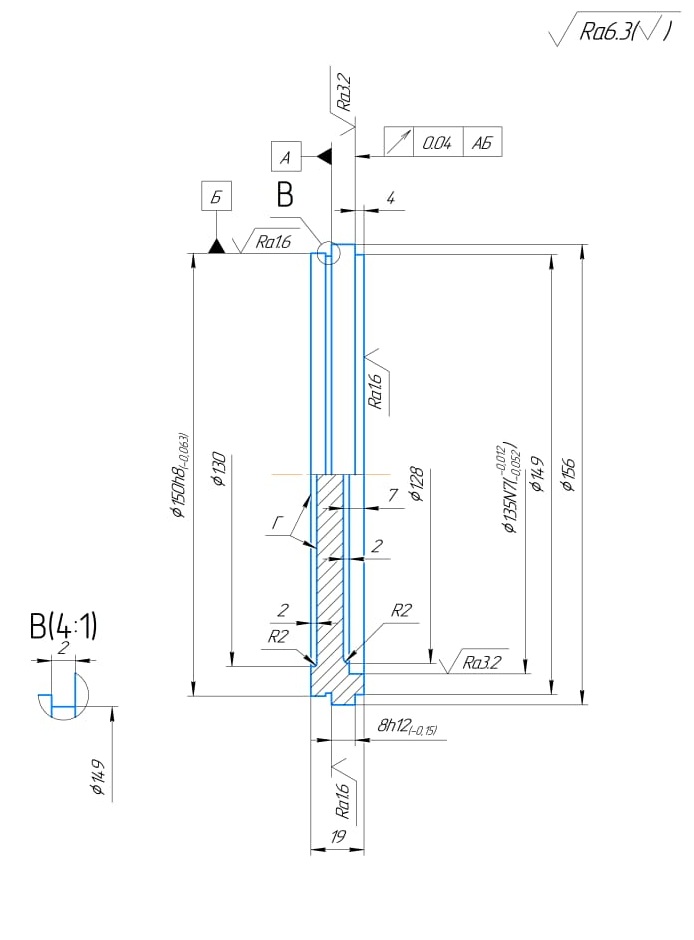

На эскизе детали «Крышка глухая» заданы 2 базовые поверхности: А, Б

Рис. 2. 4 – Технологические базы на эскизе детали «крышка глухая».

2. 6. 7 Расчет режимов резания

При определении режимов резания статическим (табличным) методом пользуют нормативные таблицы в зависимости от выбранного типа производства и установленного вида обработки заготовки. Табличный метод широко применяют в производственных условиях, т. к. этот метод даёт возможность ускорить разработку технологического процесса и сократить сроки подготовки к запуску изготовления изделия.

Определим режимы резания для точения черновой поверхности в размер Ø 156-1 мм. Режимы резания для точения определим согласно по справочнику.

Операция 015, токарная.

Режущий инструмент – резец проходной упорный 2101-0013 ГОСТ 18879-73, материал режущей части - ВК6.

Глубина резания:

Подача на черновое точение:

Скорость резания:

, (2. 9)

, (2. 9)

где: t – глубина резанья (2 мм);

– стойкость резца (50 мин);

– стойкость резца (50 мин);

– подача (1, 4 мм/об).

– подача (1, 4 мм/об).

Из нормативов выбираем коэффициенты:

Cv = 243;

m = 0, 2;

Y = 0, 4;

X = 0, 15.

Kv – коэффициент, учитывающий конкретные условия обработки.

Кv = Кmv  Кпv

Кпv  Киv, (2. 10)

Киv, (2. 10)

где Кmv – коэффициент на обрабатываемый материал;

Кlv – коэффициент, учитывающий глубину сверления;

Киv – коэффициент, учитывающий материал инструмента.

|

|

|

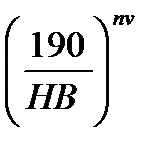

Kmv =  , (2. 11)

, (2. 11)

где nv = 1, 7;

Kmv =  ,

,

Киv= 1;

Кпv = 1.

Кv = 1  1

1  1 = 1

1 = 1

По рассчитанной скорости резания определяем число оборотов шпинделя:

(2. 12)

(2. 12)

Определяем фактическое число оборотов в минуту шпинделя станка по паспорту

станка:

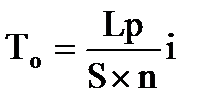

Основное время на точение:

, (2. 13)

, (2. 13)

Lр = Lвр + L + Lп (2. 14)

где

L – длина обрабатываемой поверхности;

L = 19 мм;

Lвр – врезание;

Lвр = 2;

Lп – перебег;

Lп = 1;

і – количество проходов (і=1).

Все расчетные и табличные данные сведены в таблице 2. 14.

Таблица 2. 14 – Расчетные и табличные данные

| D, мм | Lр, мм | t, мм | S, мм/об | n, об/мин | v, м/мин | Tо, мин | |

| Ø 156 | 1, 4 | 0, 1 | |||||

| Ø 149 | 3, 5 | 0, 7 | 0, 08 | ||||

| Ø 5 | 0, 5 | 0, 14 | 0, 03 | ||||

| Ø 12 | 3, 5 | 0, 26 | 0, 03 | ||||

| Ø 128 | 0, 7 | 0, 1 | |||||

| Ø 135 | 3, 5 | 0, 7 | 0, 1 | ||||

| Ø 150 | 0, 7 | 0, 1 | |||||

| Ø 149 | 0, 5 | 0, 7 | 0, 07 | ||||

| Ø 5 | 0, 5 | 0, 14 | 0, 03 | ||||

| Ø 12 | 3, 5 | 0, 26 | 0, 03 | ||||

| Ø 130 | 0, 7 | 0, 06 |

|

|

|