|

Режим работы и фонды времени

|

|

|

|

Режим работы ремонтной мастерской характеризуется количеством рабочих дней в году, количеством смен работы, длительностью смены в часах и равномерностью загрузки предприятия в течение года. Для ЦРМ рекомендуется односменная работа, для механического (станочного) отделения и некоторых других в напряженные периоды можно предусматривать две смены. При пятидневной рабочей неделе с двумя выходными днями продолжительность смены 8 часов, при шестидневной смена – 7 часов, в предвыходные дни – 5 часов, накануне праздников смену сокращают на 1 час при пятидневной и шестидневной рабочей неделе. Исходя из этого рассчитываются фонды времени ЦРМ, отделений, оборудования, рабочего.

Годовые фонды рабочего времени подразделяются на номинальные и действительные. Номинальный фонд учитывает полное календарное время работы в часах и применяется для расчета явочного количества рабочих и числа рабочих мест. Действительный фонд времени учитывает только фактически отработанное время в часах и используется при расчете списочного количества рабочих и количества оборудования.

Действительный годовой фонд времени рабочего рассчитывается по формуле

фдр = [(dк – dв – dn – dо)t – (dnв + dnn)]δр,

где dк, dв, dn, dо, dnв, dnn – календарные, выходные, праздничные, отпускные, предвыходные, предпраздничные дни в расчетном году;

t – длительность рабочей смены, ч;

δр – коэффициент, учитывающий потери рабочего времени по уважительным причинам (для слесарей, станочников – 0,9; мойщиков, вулканизаторщиков – 0,89; кузнецов, электрогазосварщиков, аккумуляторщиков, маляров – 0,88).

Продолжительность отпуска для кузнецов, медников, электро и газосварщиков, аккумуляторщиков, моляров 24 дня, для испытателей двигателей 18 дней, для рабочих ремонтников других специальностей 15 дней.

|

|

|

Номинальный годовой фонд времени рабочего определяется по формуле

фдр = [(dк – dв – dn)t – (dnв + dnn)

в курсовой работе при расчетах фондов времени предполагается, что отпуска рабочим предоставляются равномерно в течение года, значения dк, dв, dn принимаются по календарю.

Действительный годовой фонд времени оборудования определяется по формуле

фдр = [(dк – dв – dn)t – (dnв + dnn)]iδо,

где i – число смен;

10.Технико-экономические экономические показатели. Экономическая целесообразность проекта ЦРМ, оценка технических решений подтверждается технико-экономическими показателями. Их делят на две группы: исходные (абсолютные или общие) и производственные (относительные или удельные).

Исходные показатели характеризуют в абсолютных величинах, производные относят к какой-либо единице- рублю, одному рабочему.

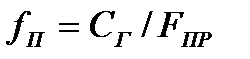

1 Фондоотдача, руб/руб

,

,

2 Фондовооруженность труда, руб/чел.

,

,

3 Производительность труда производственных рабочих, руб/чел.

,

,

где РПР –число производственных рабочих, чел.

4 Выработка продукции на единицу производственной площади, руб/м2

,

,

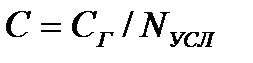

5 Стоимость одного условного ремонта, руб/усл.рем.

,

,

где NУСЛ – количество условных ремонтов.

11. Исходные данные для проектирования: задание на проектирование; архитектурно-планировочное задание со строительным паспортом участка застройки; исходные данные заказчика проекта по оборудованию; чертежи и технические данные по намеченным объектам ремонта; технико-экономическое обоснование.

В задании обычно указывают: тип автотранспортного предприятия и списочное количество единиц подвижного состава по маркам; среднесуточный пробег автомобилей; режим работы предприятия и его производственных подразделений (определяется количеством рабочих смен и рабочих дней в году); тип дорожного покрытия, рельефа местности и условия движения; природно-климатические условия; пробег автомобилей с начала эксплуатации; способ хранения автомобилей.

|

|

|

Вместо перечисленных в задании могут быть определены и другие требования. Так, вместо списочного числа автомобилей может быть указан годовой объем перевозок, вместо среднесуточного пробега - продолжительность пребывания автомобиля в наряде, средняя длина ездки автомобиля в груженом состоянии и т.п.

Исходные данные для технологического расчета представляются в следующем виде: списочное количество подвижного состава – Аи; среднесуточный пробег единицы подвижного состава – lсс, время в наряде – Тн,ч; число дней работы подвижного состава в году – Д раб.г; категория условий эксплуатации–КУЭ. Тип автотранспортного предприятия. Климатический район.

12. Задание на проектирование.

Задание должно предусматривать широкое использование как типовых проектов, так и проверенных на практике единичных проектов и содержать:

постановление соответствующего ведомства о проектировании предприятия;

сведения о производственной программе в натуральном и стоимостном выражении;

данные о специализации предприятия и его кооперации с другими предприятиями;

указание района или пункта строительства;

данные о намеченной зоне (районе) обслуживания;

информацию о предполагаемом в дальнейшем расширении предприятия, зданий и сооружений;

ориентировочную сумму капитальных вложений, данные о себестоимости продукции и производительности труда;

сроки строительства и ввода предприятия в действие.

13. Технико-экономическое обоснование. В него входят: сведения о выборе района (пункта) и площадки строительства предприятия;

производственная программа;

номенклатура ремонтируемых объектов или новых изделий;

данные по зоне обслуживания предприятия;

источники снабжения ремонтным фондом, электроэнергией, топливом, водой и т. д.;

рекомендации по вспомогательным и обслуживающим хозяйствам;

сведения о предполагаемых капитальных вложениях;

ожидаемая эффективность и основные технико-экономические показатели;

сроки строительства предприятия.

При строительстве нового предприятия необходимо правильно выбрать строительную площадку. Для этого создают специальную комиссию.

|

|

|

14. Технический проект. Его оформляют по специальному эталону, разрабатываемому отраслевыми проектами предприятий (институтов) различных типов.

Технический проект состоит из следующих частей:

общей пояснительной записки;

технико-экономической части;

генерального плана;

плана организации и размещения транспортного хозяйства;

технической и технологической частей;

раздела организации труда и системы управления;

строительной части;

схемы организации строительства;

сметно-финансовой документации.

В технический проект могут также входить сведения по жилищ-но-гражданскому строительству.

15. Генеральный план организации и реализации транспортного хозяйства включает в себя: ситуационный план работы строительства; краткую характеристику площадки строительства; план всего предприятия с расположением проектируемых объектов, существующих, реконструируемых и подлежащих сносу; сведения о грузообороте предприятия; основные технико-экономические показатели.

Генеральным планом называют план расположения на участке застройки всех зданий ремонтного предприятия, сооружений и устройств: складских, энергетических площадок, транспортных путей,

Инженерно- и санитарно-технических устройств, зеленых насаждений, ограждений с указанием горизонтальных и вертикальных отметок проектируемых объектов. Вот почему при разработке генерального плана прежде всего выявляют полный перечень зданий и Сооружений, предназначенных для размещения на отведенной площадке.

Основной производственный корпус специализированных ремонтных предприятий часто начинают проектировать одновременно с административным корпусом, котельной, складами и т. д. Кроме того, на плане площадки застройки наносят подъездные пути, Водопровод,отопление и др.

Центральные ремонтные мастерские хозяйств проектируют совместно с машинным двором. На одном участке размещают объекты ремонтной мастерской, открытые и закрытые площадки для хранения машин, гаражи и другие сооружения.

|

|

|

После выявления полного перечня зданий и сооружений определяют их площади и габариты. При этом используют в максимальной степени типовые проекты необходимых сооружений. Площадки и склады рассчитывают в зависимости от номенклатуры и программы предприятия. Первоначально сооружения на плане участка Компонуют с учетом схемы технологического процесса ремонта объектов в производственном корпусе и движения грузопотока всего производственного процесса. Для достижения наибольшей технико-экономической эффективности при разработке генерального Плана составляют несколько его вариантов. В результате их сопоставления выбирают наиболее рациональный.

Основные положения, которыми руководствуются при разработке генерального плана ремонтного предприятия:

планировка и застройка территории предприятия должна быть увязана с прилегающими жилыми районами, с железнодорожными И автомобильными дорогами;

в основу разработки генерального плана должна быть положена Наиболее рациональная организация производственного процесса;

все здания и сооружения располагают так, чтобы максимально Использовать естественную освещенность и учесть направления Преобладающих ветров (в частности, для подразделений, выделяющих дым, пыль и т. д.);

взаимное расположение зданий и сооружений, расстояния между ними должны удовлетворять правилам и нормам пожарной безопасности, санитарно-техническим, светотехническими др.;

все здания и сооружения располагают так, чтобы в дальнейшем была возможность расширения предприятия без их сноса и нарушения генерального плана;

сооружения, однородные по производственному характеру, санитарно-гигиеническим и другим условиям, стремятся сосредоточивать отдельными группами по зонам территории;

в случае необходимости подвода к территории предприятия подъездных путей добиваются, чтобы они занимали наименьшую площадь.

Эффективность использования участка застройки определяют с помощью коэффициентов плотности застройки участка и использования площади участка.

Коэффициент плотности застройки участка — отношение площади, занимаемой зданиями и сооружениями, к площади всего участка. Обычно он равен 0,30...0,45.

Коэффициент использования площади участка — это отношение площади, занимаемой зданиями и сооружениями и всеми устройствами, к площади всего участка. В использованную площадь кроме площади застройки включают площади всех открытых складов, оборудованных площадок, а также занятые дорогами. Этот коэффициент равен 0,50...0,65.

|

|

|

16. Схемы расположения подразделений. После определения размеров производственных площадей их компонуют на генеральном плане предприятия. Определяют взаимосвязь между подразделениями с учетом производственного процесса. При проектировании ремонтных предприятий используют различные варианты схем расположения отделений и участков (прямоточного, Г- и П-образного) в зависимости от принятого технологического процесса производства. При прямоточной схеме разборочно-моечные, дефектовочно-комплектовочные, сборочные и испытательные участки и отделения располагают последовательно один за другим. Преимущество такой схемы — ее простота, а к недостаткам относят наличие больших транспортных путей. При Г-образной схеме и наличии минимальных транспортных путей можно лучше изолировать разборочно-моечные участки от других и расположить участки восстановления деталей рядом с комплектовочным отделением, а последнее — со сборочным, что считают весьма удобным. Недостаток данной схемы состоит в том, что из-за больших площадей участков по восстановлению базисных деталей (рам, корпусов задних мостов), а также громоздких деталей (кабин) затрудняется их прямолинейное перемещение к участку общей сборки машин и агрегатов. П-образная схема имеет преимущества и недостатки Г-образ-ной. После выбора схемы определяют габаритные размеры производственного корпуса. При определении длины и ширины корпуса учитывают длину поточной линии разборки и сборки, шаг колонн, размеры и расположение площадки под строительство. В соответствии с положениями по унификации и габаритным схемам для производственных зданий промышленных предприятий габаритную схему производственного корпуса выбирают с учетом применяемого подъемно-транспортного оборудования и вида ремонтируемых объектов. Габаритные размеры корпуса определяют, исходя из максимальных размеров ремонтируемых объектов, принятого технологического оборудования. В каждом конкретном случае ширина и высота должны быть обоснованы расчетом по вертикальному разрезу здания. Для определения длины корпуса его суммарную расчетную площадь увеличивают на 10...15 %, чтобы учесть магистральные межцеховые проезды, предназначенные для перевозок грузов механизированным транспортом (электрокарами и др.). Окончательные габаритные размеры производственного корпуса выбирают, исходя из его площади, конфигурации и размеров участка под строительство, применяемых унифицированных габаритных схем зданий и длины поточных линий. Наибольшее распространение для ремонтно-обслуживающих предприятий получили здания прямоугольной формы, длина которых, м,

L3 = F3 /B3

где F3 — площадь здания ремонтного предприятия, м2; В3 — ширина здания, м.

Ширину здания принимают стандартной — 12,18,24,36,48,54 и 72 м. Отношение длины здания к его ширине должно быть не более трех. Если L3B3 > 3, то необходимо увеличить ширину здания и снова определить его длину. Длину здания принимают кратной длине применяемых строительных плит, т. е. 6 м, и ее увязывают с длиной линии разборочно-сборочных работ. Если полученная длина здания больше рабочей длины линии разборочно-сборочных работ, то рекомендуют прямоточную схему, если меньше — то П-образную. Компоновка подразделений производственного корпуса. Цель компоновки — выявить кратчайшие пути движения объектов ремонта и пересекающиеся грузопотоки. За основу компоновки подразделений принимают соответствие между схемой технологического процесса ремонта объекта и транспортированием внутрипроизводственных грузов. Направление грузопотока должно совпадать с последовательностью выполнения технологического процесса. Поэтому на основе анализа грузопотока ремонтных предприятий, аналогичных проектируемому по профилю, выявляют, откуда, в какие подразделения и с какой общей массой необходимо перемещать грузы в процессе ремонта. Массу i ранспортных грузов выражают в процентах от общей массы ремонтируемого объекта, принимаемой за 100 %, и составляют таблицу распределения грузов по подразделениям предприятия. Затем чертят схему грузопотока в виде соответствующих линий определенной толщины и в нужном масштабе. Подразделения производственного корпуса размещают так, чтобы основная масса агрегатов, громоздких деталей и других грузов транспортировалась по наикратчайшему пути. Для выявления лучшего варианта составляют несколько схем грузопотока и анализируют их. Оптимальным вариантом компоновки производственного корпуса считают тот, в котором достигнуты наибольшая прямоточность производственного процесса и перемещение грузов по кратчайшему пути. Независимо от схемы грузопотока испытательную станцию целесообразно располагать рядом с отделением сборки двигателей; инструментально-раздаточную кладовую — недалеко от слесарно-механического отделения; контрольно-сортировочное отделение, склад запасных частей и материалов и комплектовочное отделение — отдельно от других помещений. Аналогично комплектуют и другие взаимосвязанные подразделения. Производственные подразделения не рекомендуется разделять перегородками, если это не оговорено правилами техники безопасности и пожарной безопасности. В здании корпуса следует предусмотреть несколько взаимно перпендикулярных проездов. Производственные корпуса специализированных предприятий обычно проектируют одноэтажными, многопролетными. Административно-бытовые помещения часто располагают в специальных пристройках в несколько этажей, а также иногда размещают на втором этаже производственного корпуса. Участки, где требуется большое количество воды, лучше концентрировать в одном месте. Согласно требованиям пожарной безопасности огнеопасные участки (сварочные, кузнечный и др.) надо располагать у наружных стен и изолировать их от других помещений огнестойкими стенами. Рядом с огнеопасными участками нельзя располагать участки, работа на которых связана с применением легковоспламеняющихся веществ (например, окрасочные). По санитарно-гигиеническим требованиям необходимо изолировать участки с вредными выделениями (гальванический, аккумуляторный и т. д.). Расхождение расчетных площадей с принятыми допускается в пределах 15 %. При вычерчивании компоновочного плана зданий показывают их габаритные размеры, ширину пролетов и шаг колонн, стены, перегородки, границы между участками, дверные и оконные проемы. Мастерские проектируют, как правило, двухпролетными. При компоновке основных производственных подразделений с одной стороны предусматривают мастерскую. Она должна быть размещена в шестиметровом пролете. Существуют типовые проекты центральных ремонтных мастерских: ТП-816-128 на 50 тракторов; ТП-816-129 на 75 тракторов; ТП-816-130 на 100 тракторов; ТП-816-131 на 150 тракторов; ТП-816-132 на 200 тракторов; ТП-816-133 на 250 тракторов.

|

|

|